發動機端蓋類零件工藝裝備設計與數控加工

2022-5-23 來源: 天津廣播電視大學寧河分校 作者:李建國

摘要:終端加工模式下,發動機端蓋等零件的加工需要使用普通車床或銑床等設備。由于裝備設計和加工較為復雜,裝夾等過程可能出現定位誤差等問題,工作總量較大,工作效率提升困難。針對發動機端蓋類零件設計及加工現存的問題,研究相關工藝裝備的設計,并基于數控加工技術,探究發動機端蓋等零件的加工內容和加工過程等,以提升裝備設計與加工的精準度及效率。

關鍵詞:發動機端蓋;裝備設計;數控加工

汽車制造等領域中,發動機的設計及加工極為復雜。端蓋以鋁合金等材料為主,是發動機的重要部件,其設計及加工精度直接影響發動機的性能。

國內相關企業加工發動機端蓋時,一般采用兩次裝夾的工藝,可能導致出現不合規定的定位誤差,且加工步驟較煩瑣。加工精度與技術人員的水平關聯性很強,工人勞動強度較高,加工效率一般,無法使企業獲得更好的效益。因此,許多企業在大批量生產相關零件的同時,積極增加數控機床的占比,而部分關鍵工序依然在加工中心加工,增加了產品加工的可變性,提升了生產效率和加工精度。

隨著我國制造業進入新的發展階段,汽車等產品的生產與銷售量逐年增加,汽車等領域的企業對發動機端蓋等零件的設計與加工提出了更高的要求。發動機端蓋作為相關產品制造的重要一環,提高其設計的合理性和加工精度與效率,已成為當前相關企業亟待解決的技術問題。基于這一歷史背景和相關行業的發展現狀,結合發動機端蓋的自身結構特點,以提升該類零件設計及加工的質量和效率為目標,研究如何進行合理、高效的裝備設計與零件加工工作。

1、發動機端蓋類零件工藝裝備的設計研究

若企業采用柔性的零件生產模式,其加工的工序需使用專用的夾具,才能實現不同結構的切削,如鉆床用于鉆削等加工流程。但是,夾具的結構一般較復雜,且加工過程中多次裝夾對加工精度的影響較大。這一加工模式受人為和刀具等影響,對產品質量將產生負面影響,影響產品合格率。

針對這一問題,許多企業結合自身的技術情況及社會要求,嘗試革新自身的生產模式,通過剛柔結合的生產模式加工發動機端蓋等零件,如使用加工中心加工 T型螺紋等零件,并設計一次裝夾多孔加工等更高效的工藝方案及相應的工藝裝備,以提升生產效率,保證產品合格率,降低工人的勞動強度。以加工中心機床為方向,設計端蓋類零件的加工工藝裝備。例如,為了實現一次裝夾多孔加工及自動分度與定位功能(T列),將鉆床上完成的部分加工工作集中到加工中心完成,在提升效率的同時,保證加工精度

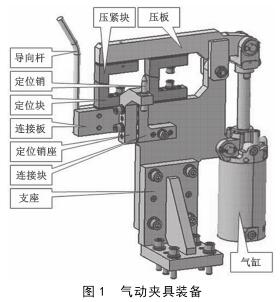

這種設計需要在設計相對集中的方案的同時,在加工中心上加配數控銑床,設計并使用合理的夾具裝備。如圖 1 所示,通過氣動夾具可實現可調節的氣動夾緊功能。工件與工裝面配合裝夾,平面度定位與徑向定位及其校正較為快捷,可實現精準定位和快捷裝夾。這在保證這一零件生產關鍵環節加工精度的同時,減少了裝卸等輔助工作,降低了員工勞作強度,提升了加工效率。

氣動夾具的主要工作是在一定精度范圍內定位與夾緊工件。端蓋類零件的加工根據具體需要,可采用通用、專用、可調、組合以及自動線等不同類型的夾具。為提升定位精度和輔助加工中心高效加工,一般需要設計專用夾具。特別是端蓋類工件的開孔、螺紋孔等加工工序,應結合加工要求專門設計夾具。夾具裝備一般包含底座、支座、氣缸、壓緊塊、壓板以及定位塊等結構。底座通過螺釘與機床工作臺穩固連接,并通過支座與上部結構相連接。氣缸、定位板和壓板等部件通過螺栓與裝備主體相連。

此類夾具裝備通過氣缸帶動壓板等部件實現夾緊與松開。使用時,首先將夾具裝備與加工機床穩固連接,并進行水平方向的調整,保證夾具各結構的水平面處于完全水平狀態。首件加工時,氣缸根據設計的行程通過推動伸縮軸,將工件放置在夾具上,然后通過相應結構準確定位工件和加工位置。其次,壓板等結構在氣缸的帶動下按一定行程夾緊工件。最后,數控機床進行相應加工。加工結束后,氣缸推動伸縮軸使壓板松開工件。更換工件后不需要重復校準平面,只需按順序裝卸工件和加工工件即可。

2、發動機端蓋類零件的數控加工

發動機端蓋零件以鋁合金為主要材料,一般具有薄壁、受力易變形等特點,如圖 2 所示。發動機端蓋零件的結構復雜,各結構的精度將影響發動機氣密性等特性,因此其加工精度等要求更高。以汽車發動機為例,每種型號的發動機都精密設計了端蓋的形位,對各結構的圓度、同軸度、位置度以及垂直度等也提出了高精度要求。但是,實際加工時,工件受夾持后存在彈性變形。工件外圓耳部等結構常采用斷續切削的方式,刀具切入部位的改變可能使加工部位出現切削紋,加上彈性變形等因素,可能使工件的平面度、圓度以及內孔同軸度等超出設計的誤差范圍,因此需要優化加工方案及具體的加工工藝。

以往采用普通車床對發動機端蓋進行加工時,在車床上用三爪卡盤等設備夾持外圓,依次加工內孔、內孔端面和端面槽,然后是二次裝卡、撐工件內孔和再加工端蓋各爪的端面、外圓與外圓端面及徑向槽。這一加工方案需要兩次裝夾,不僅增加了加工時間,還因二次夾持變形、定位誤差和運輸磕碰等因素導致工件存在加工精度不達標的問題,同時復雜的加工工序降低了加工效率。首先,需要優化加工方案。不同的加工設備直接影響加工方案的制定。為提升效率,可將普通車床換為專用的數控機床。企業可采購新型的全套數控設備,或在原有的機床結構上,根據端蓋結構和生產要求進行改進,采用雙層導軌的運動系統,方便刀架的移動和更換。專用夾具可采用設計的氣動專用夾具。壓緊結構與機床導軌同步移動,接近工件后壓緊工件,按照預設切削旋轉工件等。整個過程快進、工進、快退、傳動及定位精度高,提高了加工效率。

其次,需要設計專用的夾具。除了設計的氣動夾具,也可嘗試設計摩擦驅動的裝夾設備。相比夾持驅動的方式,可大幅降低夾持變形等因素帶來的負面影響。摩擦驅動的夾具設備,以多個定位爪實現定位。多個浮動支撐點實現柔性支撐,保證工件被裝夾時牢固可靠。夾具上在端蓋各爪部位設計靈活的浮動支撐點,以保證工件斷續車削時各孔洞及斷面的加工精度。

最后,優化加工步驟也是改良加工工藝的重要途徑。使用專用的數控機床與夾具,可實現高效的一次裝夾和精準加工發動機端蓋零件的內孔及端面等,同時鉆孔等工藝也可一并進行。為提升相關裝備的自動化度,需要考慮今后自動線接入等需求,在結構設計中預留充足的空間。加工順序可調整為先粗加工端蓋爪的面、外圓、外圓端面、內孔、內孔端面、徑向槽和端面槽,后進行端面鉆孔等操作,最后精加工端蓋的端面、外圓、外圓端面、內孔、內孔端面、徑向槽和端面槽。相比需要二次裝夾的加工方案,此方案加工步驟簡約,節省了二次裝卡的時間,提升了端蓋加工的精度,還可使用多頭鉆電機、伺服動力刀座等裝備,實現一次多孔攻鉆和加工,進一步節約了加工時間。

3、結語

通過分析發動機端蓋零件的結構、傳統加工工藝及相應設備,在指出部分不足的同時,針對性探究了端蓋類零件加工裝備的設計及數控加工過程,同時探究了氣動夾具、摩擦驅動夾具的設計和加工原理以及數控加工的方案和步驟等,具有一定的參考和應用價值,擺脫了端蓋加工的傳統工藝模式,減小了原有方案中人員技術等因素的負面影響,提升了加工精度與效率。此外,相關人員在設計工作中應結合企業實際需求設計發動機端蓋加工相關的裝備,合理革新數控加工工藝。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com