曲軸是汽車發動機的重要部件,其加工所需的刀具一直是進口刀具占據主導地位。近年來,越來越多的客戶需求推動實現進口刀具國產化,其中以加工汽車發動機上曲軸的可轉位高效高精度硬質合金曲軸銑刀最為突出。

1 銑刀類型及特點

可轉位高效高精度曲軸銑刀從刀具結構上可分為整體式曲軸銑刀(見圖1)和模塊式曲軸銑刀(見圖2);從刀具使用方法上可分為曲軸外銑刀和曲軸內銑刀。

可轉位高效高精度曲軸銑刀的特點為:①高的韌性及強度,可以進行高效銑削,并保證加工精度;②銑刀刀片采用切向安裝,切削力方向硬質合金截面大,抗壓力強度高,因而可實現大切深和大走刀量;③刀片采用切削力夾緊,隨著切削力的增大,夾緊力也增大,省去了夾緊元件,設計時可將排屑槽增大;④刀片只用一個螺釘固定在刀槽上,結構簡單,轉位方便。

整體式曲軸銑刀具有便于加工、精度易于保證等特點。但在使用過程中容易出現一些問題:一是 在加工過程中如果發生非正常損壞,整個銑刀就不能繼續使用,導致銑刀報廢;二是如果曲軸型線發生變化,需花費大量資金重新購置新的銑刀。而模塊式曲軸銑刀可以彌補這些問題,它采用模塊式結構,可更換不同規格的模塊,得到不同型線尺寸的曲軸銑刀,拆卸方便,從而大大提高刀具的使用壽命,節約加工成本。但是,由于曲軸銑刀的整體精度要求較高,要使模塊式曲軸銑刀的模塊具有互換性,便大大增加了加工難度。

2 設計過程

2.1 銑刀設計

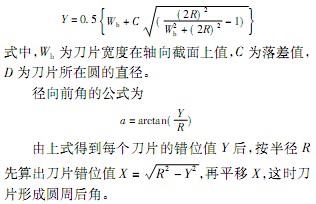

以云南內燃機有限公司加工六缸發動機曲軸(見圖3)的連桿頸為例。模塊式曲軸內銑刀(見圖4)的設計關鍵是:由于銑刀直徑大,既要保證被加工件的型線準確,又要保證高效銑削的同時排屑順暢,銑刀裝配后的精度、模塊的互換性、同一本體可適用不同規格的模塊等技術要求。所以合理排列刀片,提高銑刀本體的精度、模塊的定位精度及刀槽的加工精度等是設計的難點。

(1)用戶提供的型線如圖5所示。為了滿足精度要求,設計方案確定為:銑刀選用合理的圓弧刃刀片及直刃刀片進行搭接,銑削連桿軸頸的有效齒由2個圓弧刃刀片和1個直刃刀片組成,銑削連桿頸軸臺的有效齒由2個圓弧刃刀片組成(見圖6)。

(2)運用I-DEAS9軟件、AutoCAD2000、CAD/CAM進行實體造型及圖紙一體化技術設計和編程。根據被加工曲軸工件材料為40Cr、硬度30HRC,選取銑刀的徑向前角為-9°、軸向前角為-6°,銑刀直徑為Φ530,模塊數量為10個,每個模塊安裝5個刀片組成一組有效齒。刀片全部采用較厚的刀片,銑削連桿軸頸的邊齒刀片數量增加1倍,以提高銑刀耐用度及加工表面質量。

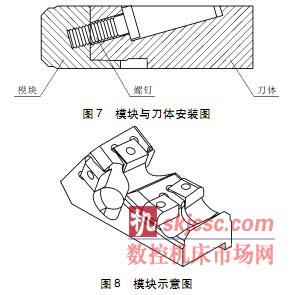

刀片錯位可形成后角落差(即產生圓周上的后角),適合該銑刀的設計。按英格索爾MAX-I型可轉位銑刀的結構刀片進行錯位,形成落差。根據設計經驗,推導出錯位值的公式為

(3)曲軸銑刀加工時,徑向進給,雙邊對稱銑 削,被加工材料硬度高,毛坯余量大、不均勻,切削時抗力較大。因此,刀片交錯排列,漸序切削。

(4)在生產中,使用數控加工中心、數控銑床、周邊磨床及數控機床進行復雜刀具的加工,用投影儀等先進測量設備對產品進行跟蹤檢測,可保證產品質量。

2.2 技術工藝

(1)模塊與刀體安裝見圖7。銑刀工藝的確定首先考慮模塊式結構的精度,必須保證模塊的一致性合格,因此模塊采用定位面磨削加工辦法實現,其角度面在數控加工中心采用粗、精銑保證精度要求。

(2)刀體的加工。由于銑刀直徑較大,刀體與刀片座的定位面為內孔端面(需磨削),因此采用加高內孔磨機床,實現了定位端面的磨削加工。

(3)刀體與機床連接的定位面采用圓臺磨加工,實現端面的磨削加工。

(4)模塊上刀片槽的加工。將模塊(見圖8)安裝在工裝上,使用數控加工中心進行模塊刀片槽的加工。用內曲軸銑刀模塊外銑的方法代替以前內曲軸銑刀模塊內銑的方法,既保證了加工精度,又提高了加工效率。

(5)銑刀的材料及熱處理。銑刀刀體及模塊均采用42CrMo,調質處理,硬度35-37HRC,提高機體的整體硬度,使銑刀的使用壽命得以提高。

(6)銑刀的檢測及工裝。用投影儀和紅寶石測頭對產品進行跟蹤檢測,并制作部分工裝。

制作出的銑刀型線公差為±0.03mm,徑向圓跳動為0.05mm,端面圓跳動為0.04mm。在切削速度V=150m/min、進刀量s=200mm/min的切削條件下,使用正常。可見,設計的銑刀型線符合用戶精度要求,提高了加工效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com