ZG45CrMo 大齒輪是磨機傳動裝置中的主要部件,大齒輪為"T"型結構,齒頂圓直徑為7648mm,齒寬為610mm,重達20445kg。由于結構尺寸大,為兩半把合結構, 母材為ZG45CrMo, 正火態(tài),280~320HB,模數為30。該齒輪在使用過程中由于操作失誤,造成齒面上有1 個深約55mm、寬約50mm 的溝需要修補。大齒輪修補工作難度很大,為圓滿完成修補工作,制訂了詳細的焊接修補方案,采取修補全程質量跟蹤等措施,首例成功地修復了大齒輪,挽回了經濟損失,為同類大齒輪的修復提供了寶貴經驗。

1 焊接方法及材料

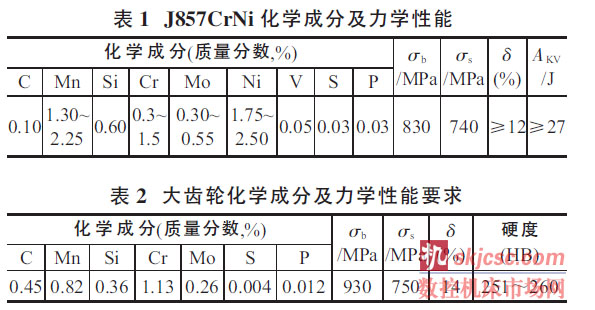

根據該大型齒輪的材料、結構特點、缺陷情況及焊補的拘束度等實際狀況, 決定采用焊條電弧焊方法。選擇焊接材料時,首先考慮錳的影響,錳是重要的淬透性元素, 對焊縫金屬的韌性有很大影響。錳含量在1.5%附近時焊縫金屬有最好的韌性。鎳的作用與錳相似,較錳作用弱,與錳共存時,鎳更有利于針狀鐵素體的形成,先共析鐵素體減少,組織進一步細化,在低碳低硫含量的條件下,鎳對提高金屬韌性是有利的。錳和鎳都能提高鋼材的淬透性, 且隨著錳和鎳含量的增加,焊補金屬的強度、硬度也隨之提高,當錳含量在1.5%左右、鎳含量在1.3 左右時韌性最好。因此,焊條選用J857CrNi,直徑為4.0mm。J857CrNi 的化學成分及性能如表1 所示,大齒輪化學成分及力學性能要求如表2 所示。

2 焊補工藝方案

大齒輪修補難度大,為圓滿完成修補工作,我們制訂了詳細的修補方案, 如根據需焊補部位的結構特點,有針對性的選擇預熱形式和方法,同時結合設備的精度制定詳細的焊接監(jiān)控措施, 又根據待修復部位需焊補的大小采用層間錘擊釋放應力和焊后去應力退火等方案,有效的解決了施焊空間深而窄小、預熱困難、焊縫質量不易保證等難題。為確保修復質量,又制定了詳細的大齒輪修補過程質量跟蹤卡。具體焊補工藝方案如下:

(1) 焊接位置采用立向上焊接, 焊接過程中整個大齒輪仍然兩半把合。

(2) 焊前焊條在400℃保溫1 h 烘干,烘干后裝入保溫筒通電保溫。焊接電流:130~180A, 電壓24~28V,焊道寬度小于12mm。 (3) 焊前用履帶式加熱片采用遠紅外預熱,輪緣內外面、端面(即待焊區(qū)域附近齒輪的寬度和厚度方向)都預熱,范圍約1.5m,其他部位全部包上保溫材料。預熱溫度400℃,保溫8h 后開始焊接。

(4) 焊接時, 輪緣內面、上端面繼續(xù)遠紅外加熱,下端面增設煤氣預熱裝置,焊接過程中不關閉,以保證焊接層間溫度不低于300℃。焊接過程中每一次起弧前都要測量層間溫度, 必須保證300℃以上,否則停止施焊加大煤氣繼續(xù)加熱到溫度。焊接過程連續(xù)進行, 焊接規(guī)范統(tǒng)一化。焊接采用多層多道焊,短弧焊接,每道焊縫寬度小于15mm。除第一層和最后一層外, 其余焊道焊后用電動沖擊錘錘擊焊道。每焊1 層都用風槍擊打焊縫至變形,以釋放焊接應力。錘擊焊縫的關鍵點在"每一層最后一道與上端斜坡口熔合的焊道",錘擊一定要細致均勻。清理干凈焊渣,仔細觀察,保證肉眼看不到缺陷再進行下一層的焊接。相鄰兩焊層間的錘擊方向要相反,然后繼續(xù)施焊。焊接過程中注意起弧和收弧,要填滿弧坑,且不允許在弧坑上再次起弧和收弧。蓋面層要高出母材2mm 以上。

(5) 焊接完成后立即進行遠紅外退火, 退火區(qū)域約1.5m,退火溫度(560±10)℃,保溫時間8 h,升降溫速度≤40℃/h, 降至200℃以下打開遠紅外和保溫材料空冷至室溫。然后打磨焊縫區(qū)域進行無損檢測,對焊補區(qū)域層按GB/T1135B-1989《鋼焊縫手工超聲波探傷方法和探傷結果分級》的探傷標準進行超聲波探傷檢驗,一次焊補合格。

3 結語

該大齒輪經修復加工各項指標都符合要求,三年來使用至今工作情況良好,用戶非常滿意。大齒輪首次成功修復, 為同類結構大齒輪的修復提供了寶貴經驗。

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com