隨著微小零件和模具的發展, 人們對微細加工的要求不斷提高, 單向細絲電火花線切割加工因其具有切縫窄、精度高、工件表面粗糙度值低、無切削力、不受材料硬度限制等優點, 正被越來越多的用戶選用。通常, 當電火花單向走絲加工采用的電極絲直徑小于0. 07 mm 時, 可被認為是細絲切割。目前, 國外已有采用直徑0. 02 mm 電極絲的單向走絲電火花線切割機床。

采用微細絲進行微精加工時, 放電能量非常微弱, 加工間隙很小,運絲速度和張力的細微變化都會引起絲位移或振動, 導致加工表面的品質惡化, 甚至會造成明顯的條紋。微細電極絲所能承受的張力有限, 對運絲系統的性能要求遠高于常規低速走絲電火花線切割機床。隨著電極絲直徑與放電能量的大幅減小, 放電過程及其作用機理都發生了本質的變化, 加工過程的穩定性和質量對于微細電極絲張力與絲速的變化等變得異常敏感。要實現高性能的精密微細加工, 首先就必須研究微細絲單向走絲線切割機床的張力系統。

1 典型單向走絲電火花線切割機床運絲張力系統簡析

目前單向走絲電火花線切割機床運絲張力系統主要有以下兩種方式:

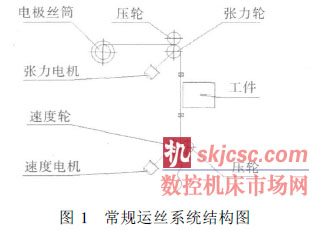

( 1) 常規單向走絲電火花線切割運絲系統( 圖1) 。電極絲由速度輪牽引移動, 并由速度電機控制速度, 電極絲張力由另一個張力輪實現。張力電機可為磁粉制動器, 也可為力矩電機等。前者是通過調節阻尼大小來實現的, 類似于水平拖動物體移動;后者是通過力矩電機的反向扭矩大小來完成張力調

節的, 類似于向上提升物體。其優點是: 結構簡單、成本低, 缺點是由于電極絲筒排絲不均勻, 進入張力輪之前的電極絲的張力波擾動較大, 影響了運絲張力系統的控制精度和穩定性。

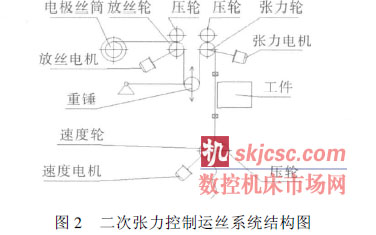

( 2) 如圖2 所示, 在圖1 方案的基礎上, 在運絲張力系統前增加了一套重錘機構, 即系統有二次張力控制, 其目的是為了將因電極絲筒排絲不均勻而產生的張力波動隔離掉, 進而提高進入加工區的張力穩定性。放絲電機將電極絲從電極絲筒中拉出,旋轉速度由重錘的高低擺動位置來確定。當重錘升高時, 控制放絲電機轉速加快; 下降時, 控制放絲電機轉速減小。由此, 當重錘慣量設計得足夠小時, 第二次的張力變得基本恒定, 約為重錘重量的1/2。

上述兩個方案的運絲張力系統存在的問題是:

(1) 由于張力輪或張力壓輪有變形能量的損耗, 再加上眾多輪系摩擦力矩等因素, 其初始張力( 也稱系統張力, 即張力電機設定為零時測出的電極絲運絲張力) 要達到2 N 左右, 且是不可控的。對于直徑0. 15~ 0. 3 mm 的普通電極絲, 加工張力一般設定在10 N 左右, 初始張力在其中只占了1/5 左右, 其變化量基本可以接受。而對于細絲切割而言,由于放電能量小, 放電間隙也很小, 單個um 甚至更小振幅的振動都有可能導致放電火花的不連續, 產生加工條紋。所以運絲系統張力的波動必須嚴格控制。另外, 因電極絲直徑細、抗拉強度低, 加工張力一般只能設定小于等于 3N, 幾乎和初始張力相當, 張力變得無法調節。

( 2) 張力執行機元件( 如磁粉制動器或力矩電機、驅動電路等) 受溫度、濕度、干擾等自身質量和環境因素的影響, 扭矩的輸出是非線性的, 也是不穩定的。

因而這兩種方案不被細絲切割運絲張力系統所選用。

2 微細絲單向走絲電火花線切割機床運絲張力系統研究

2. 1 重錘機構張力控制系統

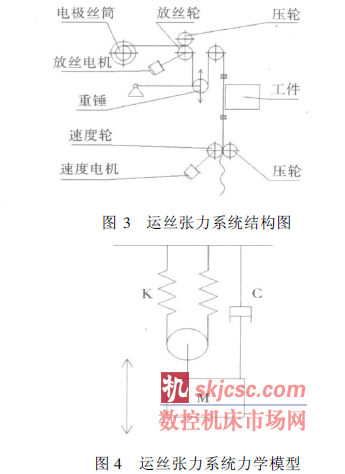

為了克服上述運絲張力系統的缺點, 在微細絲單向走絲電火花線切割機床上直接選用重錘機構來實現電極絲的張力控制( 圖3) 。該運絲張力系統的運絲原理較簡單, 其優點是: 運絲系統張力只和重錘的質量有關, 是重錘重量的1/2, 與系統其他元件無關; 系統的初始張力可以做得很小, 因而張力穩定性高。

由于電極絲具有一定的彈性模量, 故可把該運絲系統簡化成如圖4 所示的力學模型( 忽略過渡輪旋轉慣量, 并將M 回轉運動近似看成直線運動) 。

圖4該系統的彈性剛度K 為:

![]()

式中: D 為電極絲直徑; E 為電極絲彈性模量; L為電極絲在張力區內的長度之和。該系統的固有頻率w 為:

![]()

式中: M 為重錘質量。

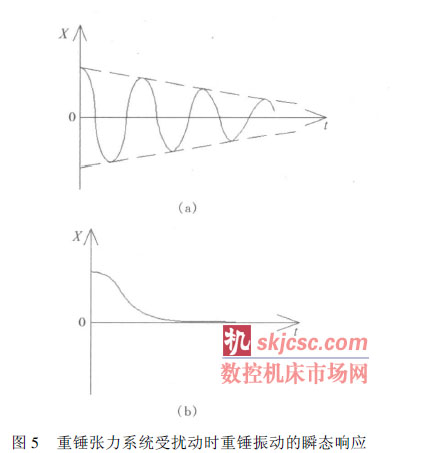

當張力系統受到瞬態振動力輸入時, 重錘會發生上下振動, 張力穩定性被破壞。該瞬態力可由地基等走絲系統外振動因素傳入, 也可因自身在初始放電時電極絲受熱瞬間伸長而引起。重錘的振動幅度因阻尼系數C 的不同, 可存在2 種狀況( 圖5) 。

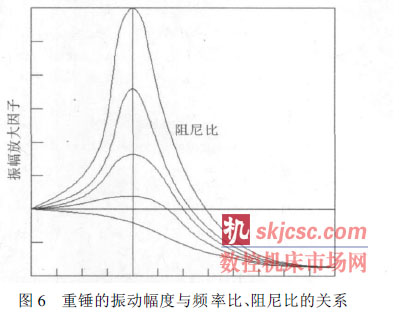

當張力運絲系統受到輪系跳動精度等周期性的

強迫振動, 或速度電機和放絲電機之間閉環控制可能發生的振蕩, 重錘的振動幅度也會因頻率比和阻尼比的不同出現多種結果( 圖6) 。

上述現象均不利于運絲系統的張力恒定, 惡化了放電加工性能甚至會引起斷絲。

2. 2 重錘機構張力控制系統的優化

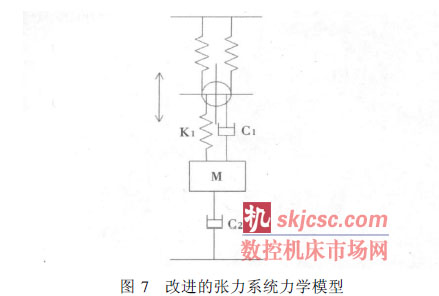

從式( 2) 可看出, 減小M 可提升系統的固有頻率, 但重錘質量是根據電極絲加工所需的張力來設 定的, 不能隨意減小。經研究得出的解決方法見圖7。

( 1) 在重錘上并聯一個較大阻尼C 2, 吸收系統外振動力等因素引起的重錘振動, 提高張力系統的

穩定性。

( 2) 在重錘和電極絲之間加裝一個小質量的彈簧K 1, 使其不但能補償電極絲瞬間伸長而引起的位移量, 同時還能基本保持張力恒定。為了防止該

彈簧因本身剛度帶來的振動, 設計時在其上并聯一個較小的阻尼C 1, 來吸收周期性的強迫振動。

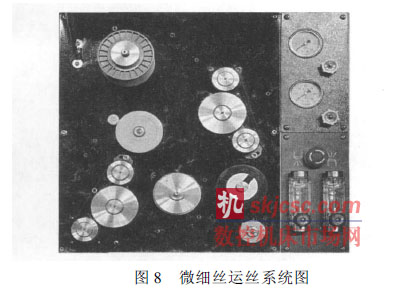

圖8 是實際研發的微細絲運絲機構圖, 走絲速度由速度輪后面的AC 交流伺服電機閉環控制, 由計算機控制無級變速。放絲速度快慢由放絲輪后面的AC 交流伺服電機根據角位移傳感器位置的變化進行閉環控制, 使電極絲的張緊力和運絲速度保持恒定, 進而提高加工過程的穩定性, 降低斷絲概率,并保持切縫寬度的一致性。收絲輪由軟特性電機驅動, 用于纏繞經過加工區放電后的廢銅絲。廢絲先通過排絲輪, 排絲輪在AC 電機及凸輪傳動下實現往復運動, 使絲在收絲輪上較均勻排列。斷絲時, 斷絲保護開關釋放, 數顯屏上顯示斷絲報警, 電源被切斷。

3 實際效果

上述重錘機構運絲張力系統方案已用于國家863 重大數控專項科技項目" 高效、精密電加工技術與裝備"細絲切割項目中, 且效果良好:

( 1) 微細齒輪加工( 圖9a) : 齒數8, 模數0. 2mm, 厚度1 mm。

( 2) 噴絲板Y 孔型加工( 圖9b) : 縫寬0. 069mm; 厚度0. 5 mm。

4 結語

運絲張力系統是單向走絲電火花線切割機床的重要組成部分, 其性能的優劣直接影響機床的加工效率及穩定性, 特別是對工件表面加工條紋的深淺起著關鍵的作用, 在細絲切割上表現尤為突出。典型的二次張力控制運絲系統在普通的單向走絲電火花線切割機床上可得到很好的應用, 但因其初始張力較大, 不適合工作于微張力控制的微細絲單向走絲電火花線切割機床。經結構優化的重錘機構張力控制系統, 可較好地滿足微細絲單向走絲電火花線切割機床對電極絲張力控制范圍的要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com