切縫寬度銅鎢合金( CuW) 兼有銅( Cu) 的高導熱性、鎢 (W) 的高熔點、低熱脹系數及耐電火花侵蝕能力強的特點, 是一種高性能、低損耗的工具電極材料, 廣泛應用于微細、精密電火花成形及硬質合金、鈦合金等難加工材料的電火花成形加工中[ 1- 3] 。針對某些具有窄縫( 縫寬< 0. 5 mm) 、清棱清角或高縱橫比結構的成形電極, 傳統切削加工顯然已不能滿足加工要求, 實際應用中多采用低速走絲電火花線切割加割加工相對于傳統加工, 有助于提高貴重合金材料的利用率。

多次切割技術是低速走絲電火花線切割加工實現精密加工的主要工藝手段。其中第一次切割去除了絕大部分加工材料, 在整個加工過程中占用了大量的切割時間。同時, 第一次切割加工尺寸精度的提高及表面粗糙度值的降低, 可在達到相同加工目標的情況下減少切割次數, 成倍地提高加工效率、降低加工成本。

電火花線切割加工過程中的電極絲運動軌跡相對于編程軌跡有一定的偏移量。電極絲偏移量及其自身的振動影響著切縫的寬度尺寸, 進而影響加工的尺寸精度, 穩定的切縫寬度是實現高尺寸精度加工的前提條件。針對影響線切割切縫寬度的因素,研究人員分別基于正交試驗與單因素實驗, 在方差分析與理論分析的基礎上發現開路電壓是影響切縫寬度最顯著的因素[ 4- 5] 。Rakwal 基于正交實驗與方差分析, 發現放電電容是影響切縫寬度最顯著的因素[ 6] ; Shah 通過正交試驗與方差分析發現, 脈沖時間與電極絲張緊力是影響切縫寬度最顯著的因素,開路電壓與脈沖間隔對切割寬度影響較弱[ 7]; Mahapatra通過正交試驗與方差分析發現, 走絲速度是影響切縫寬度最顯著的因素[ 8] 。可見, 研究人員在影響切縫寬度的因素分析中尚未得到統一的結論。

在加工銅、鋼及硬質合金等方面, 線切割加工工藝已日趨成熟, 但目前人們對銅鎢合金電火花線切割加工的研究還較匱乏。本文以銅鎢合金為加工材料, 研究了各加工參數對線切割加工第一次切割的切縫寬度、加工速度及表面粗糙度的影響規律, 為實際加工提供理論指導。

1 實驗過程

實驗在三菱電機數控精密低速走絲線切割機床上進行, 電極絲選用直徑0. 2 mm 的黃銅絲, 電介質為去離子水, 電阻率為10 萬8#cm, 上下噴嘴距工件距離均為0. 2 mm, 加工材料為厚度6 mm 的銅鎢合金( 質量分數Cu 30 %, W 70 % ) , 切割長度為20mm。

電火花線切割加工是一個多參數輸入、輸出的復雜過程, 影響其加工指標的因素可分為電參數與非電參數兩類。本文通過大量單因素實驗, 重點研究了伺服基準電壓( VG) 、開路電壓( VO) 、峰值電流 ( IP) 、脈沖間隔( OFF) 、電極絲張緊力(WT) 及走絲速度(WS) 對線切割切縫寬度、平均加工速度及切縫表面粗糙度的影響規律。其中, 各影響因素的大小并非實際值, 而是機床相應的檔數。

實驗中切縫寬度由工具顯微鏡測量, 對加工后的各切縫均勻間隔選取12 個位置測量, 求其均值作為最終切縫寬度; 由加工時間直接反映平均加工速度, 加工時間越長, 平均加工速度越慢; 表面粗糙度由探針式表面粗糙度儀測得, 各切縫表面測量2 次取均值。

2 實驗結果與數據分析

2. 1 切縫寬度的影響因素分析

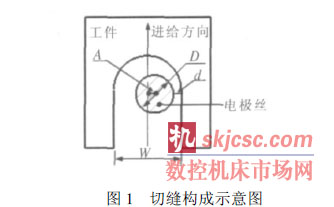

圖1 是電火花線切割加工中切縫寬度的構成示意圖。當電極絲與工件之間的距離達到電介質擊穿距離時, 兩極間產生火花放電, 同時柔性電極絲在放電力、靜電力及沖液壓力的共同作用下產生一定振幅的振動, 因此, 電火花線切割切縫主要由電極絲直徑、放電間隙、電極絲最大振幅三部分組成, 可表示為:

W= D+ 2( A+ d )

式中: W 為切縫寬度; D 為電極絲直徑; A 為電極絲最大振幅; d 為放電間隙。

低速走絲電火花線切割加工中的電極絲為單向走絲、單次使用, 電極絲損耗對切縫寬度變化的影響可忽略, 在不更換電極絲的情況下, 各加工參數對切縫寬度的影響主要是由于放電間隙及電極絲振幅而引起的。

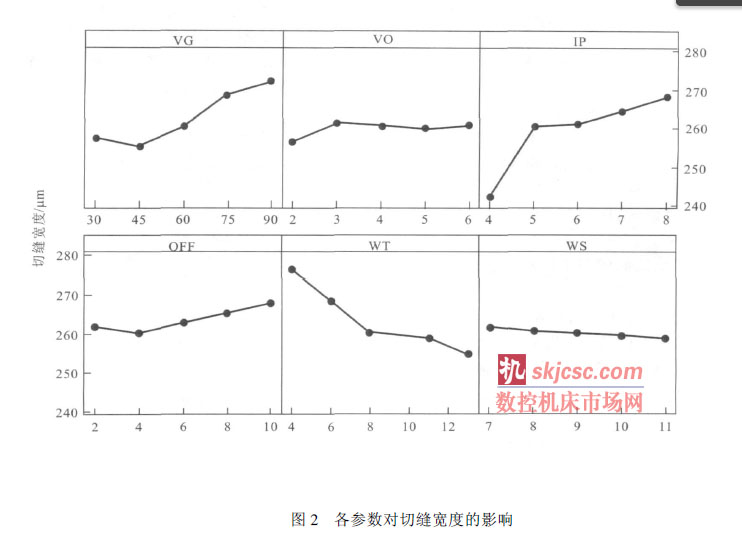

圖2 是各因素對切縫寬度的影響規律曲線。從圖中可看出, 伺服基準電壓、峰值電流、電極絲張緊力對切縫寬度的影響顯著, 而開路電壓、脈沖間隔及走絲速度對切縫寬度影響較弱。在一定范圍內, VG與IP 的增加都會引起電極絲與工件之間平均放電能量的增加, 進而增大放電間隙, 引起切縫寬度顯著增大; 電極絲張緊力的增加則會縮小電極絲振幅, 減小切縫寬度。反之, VG 與IP 減小, 切縫寬度減小; WT 減小, 切縫寬度增加。但是, 當VG 過小時, 切縫寬度大幅減小的同時會造成電蝕產物排除困難, 電極絲與工件短路頻率增加, 電極絲與工件頻繁接觸而引起斷絲, 導致無法加工; 當VG 過大時, 雖不會斷絲, 但電極絲與工件間出現開路狀態的頻率增大,有效放電次數減少, 平均放電能量變小, 加工速度會明顯下降。當IP 過小時, 會導致放電能量大幅減小; 當IP 過大時, 放電能量顯著增大, 會引起電極絲斷絲現象, 這些都會導致加工速度降低。增大WT可明顯減小切縫寬度, 但WT 的極限值受電極絲可承受的最大張力限制。

2. 2 電參數對加工時間與表面粗糙度的影響分析

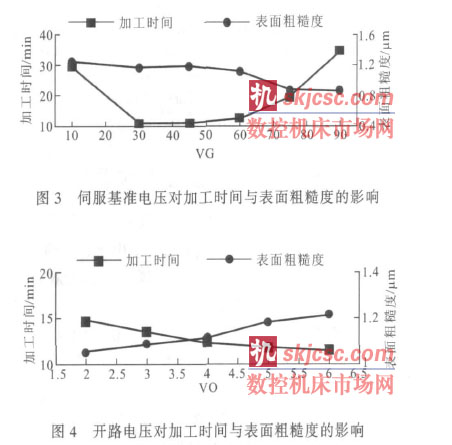

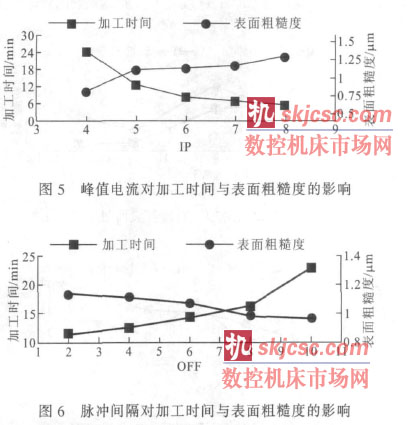

圖3~ 圖6 分別是伺服基準電壓、開路電壓、脈沖峰值電流、脈沖間隔對加工時間、表面粗糙度的影響規律。從圖中可看出, IP、OFF 對加工時間與表面粗糙度影響顯著, VG 影響次之,VO 影響最弱。

IP 與OFF 是電火花線切割平均放電能量的決定因素。在一定的范圍內, IP 的增大與OFF 的縮小都會增大平均放電能量, 提高加工效率, 縮短加工圖5.6時間, 同時放電能量的增加也增大了單脈沖材料去除量, 使單脈沖電蝕坑變深、變大, 而線切割加工表面由大量電蝕坑組成, 因此, 加工表面粗糙度值會大幅增加。反之, IP 減小、OFF 增大會造成加工時間的延長與表面粗糙度值的下降。IP 過大, 單脈沖放電能量顯著增加, 電極絲上分配到的能量相應增加, 極易造成斷絲。OFF 過大, 可進行正常加工, 但加工時間會大幅增加; 而OFF過小, 會因極間電蝕產物來不及排除, 引起消電離甚至斷絲, 使加工無法正常進行。

在一定范圍內調整VG, 電火花加工狀態變化不大, 因此對加工時間與表面粗糙度影響不明顯; 但過小的VG 易引起短路、斷絲, 過大的VG 則會造成開路頻率增加, 這些都會明顯延長加工時間, 甚至無法正常加工, 但對表面粗糙度的影響較弱。開路電壓VO 僅對電介質的擊穿有一定影響,對脈沖能量無太大影響, 所以其對加工時間及表面粗糙度的影響很小。

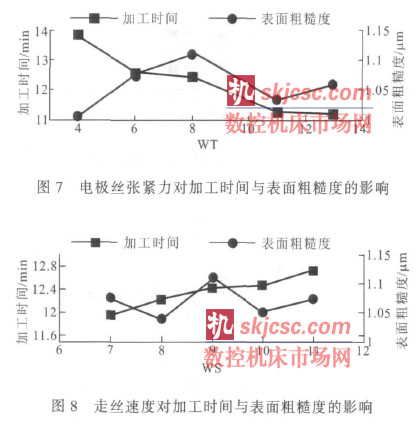

2. 3 非電參數對加工時間與表面粗糙度的影響分析

電極絲張緊力與走絲速度為兩個重要的非電參數, 其變化對脈沖放電能量沒有影響, 故對加工時間與表面粗糙度影響較弱。圖7 與圖8 分別是電極絲張緊力、走絲速度對加工時間及表面粗糙度的影響規律曲線。從圖7 可看出, 隨著電極絲張緊力的增加, 加工時間有所縮短, 主要是因為電極絲張緊力增加有助于減小切縫寬度, 在材料去除率不變的情況下, 切縫寬度減小, 加工速度增大, 加工時間縮短。

3 結論

( 1) 切縫寬度由電極絲直徑、電極絲振幅及放電間隙三部分組成。

( 2) VG、IP 與WT 對切縫寬度有顯著影響, VO、OFF 與WS 對切縫寬度影響較弱。在一定范圍內縮小VG 和IP、增大WT 有助于減小切縫寬度。

( 3) 電加工參數中, IP、OFF 對加工時間與表面粗糙度影響顯著, VG 影響次之, VO 影響最弱。

( 4) 增加WT 會使切縫寬度減小, 在放電脈沖能量不變的情況下, 有助于減小加工時間, 提高平均加工速度。

以上實驗及討論不僅適用于銅鎢合金, 對一般材料的線切割加工工藝規律也有相應的參考價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com