我國廣泛使用的往復走絲電火花線切割機床中, 工作臺驅動單元大多采用步進電機系統(tǒng)。由于步進電機自身的原因, 使往復走絲電火花線切割機床加工精度、運行速度與性能的提高受到較大影響,抑制了其發(fā)展。伺服電機的應用, 可使機床在加工精度、運行速度及加工過程控制方面有較大的提升空間。

1 步進電機系統(tǒng)與交流伺服電機系統(tǒng)的差異

步進電機系統(tǒng)和交流伺服電機系統(tǒng)在往復走絲電火花線切割機床中的應用差異, 主要體現(xiàn)在控制分辨率、矩頻特性、響應速度、運行平穩(wěn)性及可靠性等方面。

( 1) 控制精度不同: 五相十拍混合式或反應式步進電機, 步矩角一般為0. 36; 而對于帶17 位編碼器的交流伺服電機, 如松下A4 系列, 脈沖分辨率為360/ 217= 9. 89 , 是步進電機的1/ 3 275。

( 2) 低頻特性不同: 步進電機低頻時易出現(xiàn)振動; 交流伺服電機具有共振抑制功能, 運轉平穩(wěn), 無振動現(xiàn)象。

( 3) 矩頻特性不同: 步進電機的輸出力矩隨轉速的升高而下降, 較高轉速時會急劇下降; 交流伺服電機在額定轉速內是恒扭矩輸出。

( 4) 過載能力不同: 步進電機無過載能力; 交流伺服電機過載能力強, 通常最大轉矩為額定轉矩的3 倍以上。

( 5) 運行性能不同: 步進電機為開環(huán)控制, 啟動頻率過高會出現(xiàn)堵轉和丟步現(xiàn)象, 停止時易過沖; 交流伺服電機為閉環(huán)控制, 通過編碼器來反饋信號, 進行位置環(huán)和速度環(huán)控制, 無過沖和丟步, 提高了控制精度。

( 6) 速度響應性能不同: 步進電機響應慢; 交流伺服電機響應快, 一般是步進的百分之幾, 最大移動速度是步進電機的數(shù)十倍, 甚至更高。

( 7) 和工作臺絲杠的聯(lián)結方式不同: 步進電機由于本身轉矩和分辨率的限制, 多少采用齒輪聯(lián)結 ( 細分電機除外) ; 交流伺服電機往往直聯(lián), 減少了傳動誤差和傳動噪聲。

( 8) 螺距補償: 步進電機由于沒有狀態(tài)的反饋信號和反應速度慢, 不好補償; 交流伺服電機由于有編碼器且反應速度快, 可方便地進行螺距補償, 提高定位精度和重復定位精度。由于定位精度和重復定位精度高, 提高了多次修刀切割后的精度, 并降低了表面粗糙度值, 方便精確地處理拐角。

2 交流伺服電機驅動系統(tǒng)的選擇、控制及其參數(shù)整定方法

經過對多家交流伺服電機驅動系統(tǒng)的實際應用比較, 松下公司的交流伺服電機及其驅動系統(tǒng)在運行性能和可靠性方面較突出, 特別是其抗干擾能力較強, 可承受電火花放電環(huán)境下較強的電磁騷擾。在本公司中高檔往復走絲電火花線切割機床中得到較好的應用。

2. 1 交流伺服電機的選擇

由于電火花線切割加工是放電加工, 無切削力, 再加上伺服電機的過載能力強, 所以在選擇伺服電機功率扭矩的時候, 可從工作臺面的重量、負載承重、導軌的形式( 決定摩擦系數(shù)) 、最大運動速度等方面計算考慮。根據計算并結合實際使用情況來看,一般DK7763 以下的機床選擇750 W 足夠了( 以松下A4 系列為例) , 以中慣量、三相電機為好, 額定轉矩大于2. 4 Nm, 最大轉矩大于7. 1 Nm。

2. 2 交流伺服電機的控制

( 1) 控制模式

交流伺服電機驅動器一般有3 種控制模式: 位置控制、速度控制、轉矩控制。電火花線切割機床一般采用位置控制。

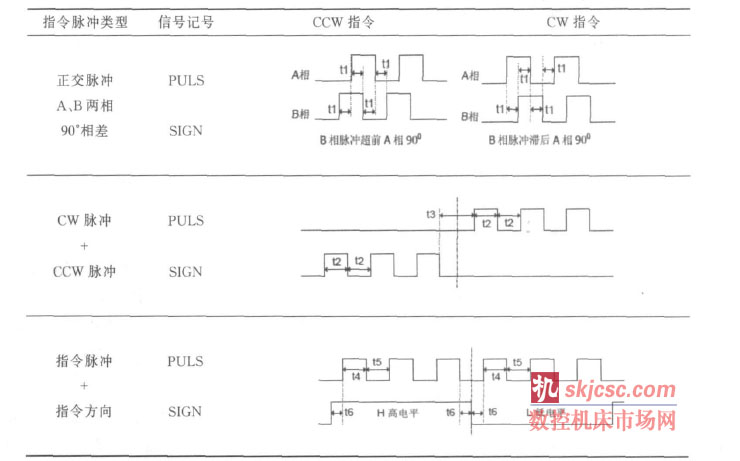

( 2) 指令控制方式

交流伺服電機驅動器的指令控制方式一般有3種, 分別是: AB 正交脈沖型、正轉脈沖+ 反轉脈沖、指令脈沖+ 指令方向( 表1) 。

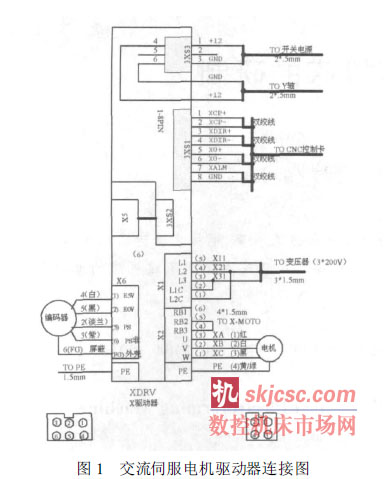

根據往復走絲電火花線切割機床的控制特點,大多選用指令脈沖+ 指令方向類型的控制方式。由計算機內置的控制卡發(fā)出脈沖和方向信號, 控制電機正反轉和轉動的速度、移動量的大小, 從而使驅動工作臺按加工要求移動。如圖1 所示, 依次連接好伺服驅動器到伺服電機的動力線, 伺服驅動器的U、V、W 對應伺服電機插頭的A、B 、C , 相序不能錯, 否則通電時電機會生故障報警; 確認伺服驅動器和電機編碼器連接正確; 確認伺服驅動器和計算機控制卡信號連接正確。為了提高可靠性, 建議電機編碼器線要直達驅動器插頭, 中間不要有過渡連接。為了輸入電壓的匹配和抗干擾, 建議使用380 V/ 200 V 的三相伺服變壓器。

( 4) 參數(shù)的正確設置在正確連線的情況下, 伺服控制系統(tǒng)能否正常工作, 參數(shù)設置至關重要。特別是剛性( 慣量比) 、位置環(huán)增益、速度環(huán)增益、電子齒輪比、速度環(huán)積分時間常數(shù)。在不振動和不嘯叫的情況, 盡量提高位置環(huán)增益和慣量比。位置環(huán)相關參數(shù)的調整對加工精度影響較大, 速度環(huán)相關參數(shù)的調整對加工表面粗糙

度影響較大。由于它直接影響到伺服電機的響應性,調整時一般名牌驅動器都有調試軟件, 通過調試軟件可動態(tài)調整, 使相關參數(shù)的波形達到滿意的結果。

以松下A4 系列電機為例: 首先將自動調整功能參數(shù)Pr21 設為有效, 自適應濾波器模式Pr23 設為有效, 設置好電子齒輪比, 剛性設置一般根據機械聯(lián)結方式先取最小值設定, 設好后便可進行粗調。先慢速、后快速來回移動運動軸。如性能穩(wěn)定, 把剛性值參數(shù)加大一級, 再往復移動, 重復以上步驟; 逐步增大機械剛性設置值, 一直到電機產生異常的響聲或振動為止, 此時再將數(shù)據減小一級, 所設定的值保存到伺服放大器E2PROM 中去。如剛性調不上去,首先應考慮機械上有無安裝問題, 如彈性聯(lián)軸器安裝是否到位、是否扭緊, 然后再檢查和設置好陷波頻率和陷波深度, 陷波頻率設置時可將數(shù)據從1500逐漸向小設定, 每次減少100, 看是否有效, 深度一般為2~ 3。調整正常后, 再將實時自動增益PR21設置為0。如停止時電機出現(xiàn)共振嗡嗡聲, 可適當減少第一位置環(huán)增益和第一速度環(huán)增益20~ 40, 減少積分時間常數(shù)10~ 20, 進行精調。直到運行和停止平穩(wěn)、無振動、無嗡嗡聲。通過調試軟件還可看到, 運行電流不超過額定電流的40 %及輸出力矩等參數(shù)。

3 性能檢測

3. 1 脈沖數(shù)檢測

參數(shù)正確設置后, 讓計算機發(fā)出一串脈沖( 一般工作臺傳動絲杠的螺距為4 mm, 每個指令脈沖工作臺移動1 m) , 看從電機編碼器反饋來的脈沖數(shù)是否為計算機發(fā)出的脈沖數(shù), 多了或少了都有問題。如果是有規(guī)律的變化, 往往是電子齒輪比設置有誤;相差不多, 往往是干擾問題, 應檢查電機和放大器的接線是否正確, 特別是屏蔽線要接好。要接地線, 且要用一點接地; 動力線和編碼器反饋線盡量短, 編碼器線中間不要有過渡連接, 直接從電機連到驅動器,且盡量不在一個走線槽內, 不要一起扎捆; 計算機到驅動器的連線要短, 且用雙絞線或網線; 和高頻電源盡量分開; 提供給驅動器的12 V 電源電壓要穩(wěn)定。

3. 2 定位性能檢測

類似于重復定位精度的檢測, 用讀數(shù)顯微鏡或激光干涉儀在某一定點來回10 mm 數(shù)次, 看定位誤差。有些性能差的交流伺服定位誤差大, 且不穩(wěn)定。

3. 3 負載能力檢測

在工作臺面上均勻放上規(guī)定的負載重量, 快速運動工作臺檢查移動情況, 看電流是否過載。

4 使用效果

根據在本公司DK7750 電火花線切割機床上的實際使用經驗, 設計往復走絲電火花線切割用的交流伺服放大器控制電路, 選用松下A4 交流伺服電機和放大器。經檢測: 雙向定位精度< 0. 01 mm, 單向重復定位精度< 0. 005 mm, 一刀切割對邊28 mm的八角, 縱剖面上的尺寸偏差< 0. 009 mm; 橫剖面上的尺寸偏差< 0. 012 mm, 表面粗糙度值Ra < 1. 9m; 割一修二后縱剖面上的尺寸偏差< 0. 008 mm;橫剖面上的尺寸偏差< 0. 010 mm, 表面粗糙度值Ra< 1. 0 m; 加工200 300 四孔( 孔徑30 mm) 一致性尺寸誤差< 0. 005 mm/ 0. 008 mm, 絕對尺寸誤差< 0. 009 mm, 跳步精度高。

該系列產品試制成功且投入批量生產以來, 在航空、航天、軍工、電子等領域得到了廣泛的應用, 取得了理想的結果。

5 結語

往復走絲電火花線切割機床工作臺驅動單元采用交流伺服電機驅動, 在控制分辨率、矩頻特性、響應速度、運行平穩(wěn)性等動態(tài)性能方面優(yōu)于步進電機系統(tǒng)。使用交流伺服電機驅動系統(tǒng), 可有效提高往復走絲電火花線切割機床的定位精度和加工過程的動態(tài)性能。

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com