一副壓鑄模的開發成功,是一系列細致的分析與計算設計的結果。在設計中需要考慮零件的技術要求、設備條件、結構工藝性、模具結構等,有時還需要模擬分析。現在以一個電子殼體零件的壓鑄解決方案為例進行分析。

1 零件的技術要求和設備條件

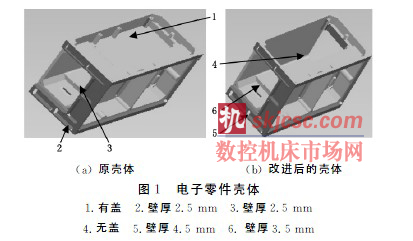

圖1是一個電子零件的殼體結構件,材料為A380鋁合金[1],外形尺寸為240mm×166mm×130mm,要求組織致密,表面完整,并滿足氣密性要求。壓鑄設備為WOTAN700,其額定鎖模力為7000kN;其最大料缸直徑為80mm,拉杠間距為750mm,最大模厚為900mm;設備有一個液壓抽芯裝置。

2 結構工藝分析

該零件形狀復雜,臺階多,5個面有腔體結構,一個面有散熱筋,壁厚不均勻,最大壁厚為12mm,最小壁厚為2.5mm,平均壁厚為3.2mm。零件的壓鑄填充過程遵循主干型腔填充原則,即應遵循主干型腔的填充———優質填充區滿足70%的要求;非主干型腔的填充———金屬液互相沖擊區約為30%[2]。

圖1a為原殼體零件,從任何一個方向選擇澆注系統,優質填充區域不超過50%,其中有一個面將全部是金屬液沖擊區。這種結構不具備壓鑄工藝性,需要進行結構更改。經過結構分析,將圖1殼體箭頭1所指位置的蓋揭開,變成圖1b箭頭4所指的無蓋位置,基本達到了主干型填充原則要求。

3 鎖模力的計算

在壓鑄過程中,鋁合金液在分型面投影面積上的反壓力P反要小于壓鑄機的額定鎖模力,即:P反≤P鎖·k (1)P反=ΣF·p×0.1 (2)式中,ΣF 為鑄件在分型面上的總投影面積,cm2;p 為壓射比壓,MPa;P鎖為壓鑄機額定鎖模力,kN;k 為許用安全系數,對于鋁合金,k=0.8。計算得到零件的總投影面積為690cm2,氣密件一般選用比壓為70MPa,代入式(2)得P反=4 830kN;而WOTAN700壓鑄機的額定鎖模力P鎖=7 000kN,代入式(1)得P反≤P鎖·k≤5 600kN,滿足模具要求。

4 澆注位置的選擇

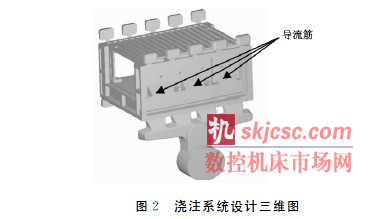

澆注位置的選擇應符合金屬液填充流線原則,即內澆道與壓鑄件主干型腔所屬范圍內的任意部位可通達的金屬流線的應是最短的;內澆道壓出的金屬液的流動方向應基本一致,并沿著主干型腔型面的方向擴展填充[3]。按照金屬液填充流線原則,澆注系統設計見圖2,以保證金屬流線最短,同時為了保證金屬液沿主干型腔型面的方向順利填充,在圖2中箭頭所指位置增加了3處導流筋。

5 澆注系統計算

5.1 內澆口截面積的計算

根據W.Davok經驗公式:Ag =0.485 V (3)在壁厚為2.4~3.2mm時有一定的適應性。根據G.Lieby經驗公式:Ag =5 000 V/(V +10 000) (4)在壁厚為3~5mm時有一定的適應性。式中,Ag為內澆口截面積,mm2;V 為零件體積,cm3。使用Pro/E三維分析可得到零件體積V =790cm3,用式(3)計算得Ag=383mm2,用式(4)計算得Ag=366mm2,設計時,取兩者中間值Ag=370mm2。根據零件的平均壁厚為3.2mm,取內澆口的厚度為b=2mm,內澆口長度L=Ag/b=185mm。

5.2 料缸的選擇

5.2.1 料缸截面驗證

按連續性原理,流體流過某一限定部位,在一段時間內流體連續地充滿這個部位,因此在這個時間內流入、流出的流量Q 是相等的。

Q =Vg·Ag =Vp·Ap

Vg =Vp·Ap/Ag (5)

式中,Vg為充填速度;Vp為射料桿壓射速度;Ap為料缸截面積。

射料桿壓射速度Vp一般以1.5~2.5m/s比較合適,設計時選擇Vp=2.4m/s,料缸直徑為80mm 時,Ap=5 024mm2,代入式(5)得Vg=32.5m/s,符合一般經驗填充速度為30~50m/s的要求。

5.2.2 充滿度驗證

料缸直徑為80mm時,料缸能容納金屬液的最大總質量為5.8kg,而帶澆注系統的零件總質量為3.5kg,充滿度為3.5/5.8=51.7%,符合充滿度30%~75%的要求。所以選擇型號為WOTAN700壓鑄機、直徑為80mm的料缸符合設計需求。

6 模具總裝簡圖的設計

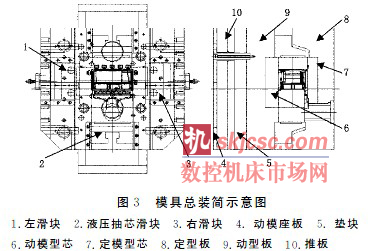

由于該零件復雜,外形偏大,需要4 個滑塊抽芯———兩個液壓油缸抽芯和兩個斜拉桿抽芯。圖3是模具總裝簡圖。

圖4為充填型腔不同步的情況,其中模具外形尺寸為830mm×750mm×700mm,偏心距為200mm。而7000kN壓鑄機拉杠間距為750mm,最大模厚為900mm,模具不能直接裝入壓鑄機。通過計算,將模架切去下面兩個角,并將模具動模和定模分開來安裝,可以將模具裝入壓鑄機。

壓鑄機只有一個液壓抽芯裝置,通過三通結構,可用一個液壓抽芯裝置帶動兩個液壓缸,直徑分別是150mm 和125mm。合模時推桿與滑塊會有干涉,設計先回程機構可以有效解決這個問題。

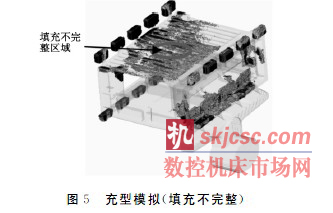

7 模擬試驗

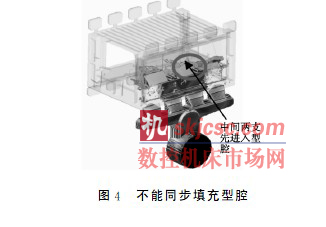

考慮到該殼體零件結構工藝的復雜性,為慎重起見,進行了壓鑄仿真模擬試驗,將壓射桿射速設定為2.4m/s,澆注溫度設定為650℃,快壓射的切入點選擇為4支橫澆道全部充滿時,零件收縮率為0.6%,劃分網格數為3 500萬,模擬時間為5.5h。試驗結果:①4支澆道不能同步填充,中間兩支先進入型腔,見圖4;②部分區域填充不完整,見圖5。

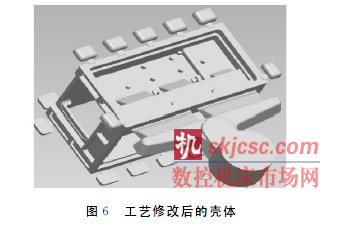

8 工藝修

根據仿真模擬分析的結果,對殼體零件進行了工藝修改:①將4支澆道改為兩支,以保證澆道同步填充,見圖6;②更改零件局部位置壁厚,減少填充阻力,保證金屬液填充流線原則。圖1a、圖1b分別是修改前和修改后的殼體,將箭頭2、3所指的壁厚2.5mm分別改為箭頭5、6所指的3.5mm及4.5mm。其中箭頭所指的修改壁厚不影響使用結構,箭頭所指的修改壁厚則可以通過銑削加工去除。

9 結 語

殼體零件通過以上工藝分析、計算、模擬和修改,試模獲得成功,零件表面完整,內部組織致密,滿足氣密性要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com