采用數控銑削螺紋,其加工精度、表面粗糙度與效率是傳統螺紋加工方法無法比擬的,經濟性在某種情況下也更優于傳統工藝,我們知道在大批量的螺紋加工中,由于絲錐比較低的切削速度限制以及在加工好螺紋后的反轉退刀( 在密封要求高的情況下是不允許的),要想提高加工效率十分困難,對于變導程螺紋,絲錐是無法加工的。對于一些異形件上的螺紋孔,采用螺紋車削方式也不合適。而采用數控螺紋銑削,加工時不受螺紋結構和螺紋旋向的限制,一把螺紋銑刀可加工多種不同旋向的內、外螺紋。對于不允許有過渡扣或退刀槽結構的螺紋,采用傳統的車削方法或絲錐、板牙很難加工,但采用數控銑削卻容易實現。

1. 問題提出

圖1 為我院為某地方企業加工的一鈑件的螺紋孔,螺紋公稱直徑M42變導程,S=S+1。該螺紋孔徑較大,且為變導程螺紋,無法采用絲錐加工,而該料為鈑件,也不適合于螺紋車削。隨著機械結構功能要求的不斷提高,對螺紋孔也提出了很高的要求,長期以來變導程螺紋都是在銑床上采用手工加工的方法完成,采用這種方法加工的螺紋精度低,勞動強度大,且經常出現廢品。為了解決該問題,我們對該螺紋孔的加工方法進行了探討。

2. 螺紋孔的加工思路

采用加工中心的螺旋插補功能,選擇合適的刀具,我們可以加工螺距相同直徑不同的左旋螺紋或右旋螺紋,通過修改刀具半徑補償值,將螺紋加工到任意公差帶,由于螺紋銑刀沒有導向部分,因此無需退刀槽或過渡扣即可靠近螺紋底部加工出精確深度的螺紋,而刀具折斷或破損不會影響零件質量——刀具破損的部分可以很容易地從工件中取出。

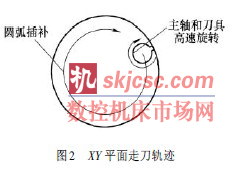

圖2 為螺紋加工的xy平面走刀軌跡,通過加工中心的主軸高速旋轉,配合螺旋插補功能,沿螺紋螺旋線進行加工,可以很方便地加工出等導程螺紋( 見圖3)。使用的指令如下:

M03 S1200

?

G02(G03)X21YOI-21JOZ-2F200

Z-4I-21

z-6I-21

?

螺紋旋向

可以通過G02(G03)指令來確定, 采用G02指令為右旋螺紋,(G03)指令為左旋螺紋。以、X和Y值設定來確定螺紋基本直徑,螺紋導程可以通過/值設定來確定。在螺紋銑削時,我們要根據不同的要求合理選擇螺紋銑刀,根據不同情況正確設定螺紋加工起始坐標值。由于螺紋銑削是通過刀具高速旋轉、主軸插補的方式加工完成的,其切削方式是銑削,切削速度高,保證螺紋精度及表面粗糙度提高。銑螺紋屬于斷屑切削,切屑短小,另外加工刀具直徑比加工螺紋孔小,所以排屑通暢,不易形成粘屑的現象。對于比較軟的材料在加工過程中容易產生粘屑現象,但螺紋銑削高速旋轉,并且斷屑切削,刀具折損容易處理。首先螺紋銑刀作用力小,很少發生折損現象,如果銑刀折損,因為加工孔徑比刀具大,折斷部分很容易取出。

變導程螺紋的銑削比等導程螺紋的銑削只是在Z值變化上稍做修改,等導程螺紋的加工△Z 是不變的,而變導程螺紋的加工△Z=△Z ±d( d為變導程的增量)。使用數學上的等差數列,每次增量值為通項公式:

由于變導程螺紋的螺紋升角隨著導程的增大( 減小)而變大(小),所以選擇螺紋銑刀時切削刃的刃磨后角等于工作后角加上(減去)最大螺紋升角!,即%." (,/ 0 (/) # !。對于內槽表面是一個螺旋面的變導程螺紋,可以通過成形刀具或加工中使3 軸向尺寸按要求變化保證內槽螺旋面。變導程螺紋如果要進行多次重復切削,3、4、, 軸電動機根據螺旋插補規律,實現有規律的切削運動,以形成螺旋面,當切到最末端時,3、4 軸退刀,, 軸電動機控制, 向退刀,3、4 值到達起始切削位置,進行第二次切削,如此循環,直至達到合格的變導程螺紋截面深度。

3 應用舉例

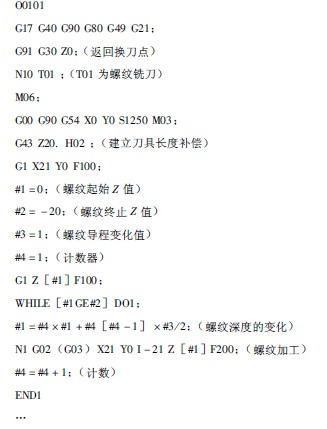

(1)工藝分析! 使用上述加工思路和方法,可以很方便地解決特殊零件變導程螺紋( 見圖1) 的加工問題。以FANUCOiMC 數控系統為例,選用合適的硬質合金螺紋銑刀,切削參數如下:被加工零件材料為合金中碳鋼,切削速度為105~115m/min,背吃刀量為2mm,進給量為0.18~0.25mm/r,采用水溶性切削液冷卻。在編程中采用絕對編程, z值的坐標數值為:

![]()

Sn———螺紋的, 值絕對坐標數值#2;

n——第n節螺紋數,采用計數器#4來計算;

Z1——螺紋起始, 值坐標#1

d——螺紋變導程增量#3。

(2)程序處理以螺紋孔中心上表面為G54坐標原點,建立工件坐標系和建立刀具補償,在程序中使用宏程序和循環指令,參考程序如下:

通過該程序可以很好地保證螺紋精度及表面粗糙度,如尺寸不在公差范圍內,只需改變程序中X的數值,就能方便地達到修改目的,達到螺紋的公差要求。

4結語

采用數控銑削加工螺紋,不僅使用面廣,穩定性好,并提高表面質量,提高加工效率,采用銑削方式加工螺紋,同一把刀具,可不受通孔和盲孔的限制。通過改變數控加工程序中相關指令,完成正螺紋和反螺紋的加工,并控制螺紋公稱尺寸與精度,保證螺紋表面粗糙度。但由于螺紋銑刀單個造價昂貴,并且需要, 軸聯動機床,螺紋銑削的程序編制也比較麻煩,限制了它大范圍應用的重要因素。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com