隨著集團公司整車產量的提升,汽車零部件的需求量隨之增大,加工設備利用率大幅提高。車橋廠一臺束焊機的自動開啟系統中由于平凡開啟,導致其中一根長軸嚴重磨損,設備無法正常運轉。在生產任務緊的情況下,我單位承擔了此項修理任務。

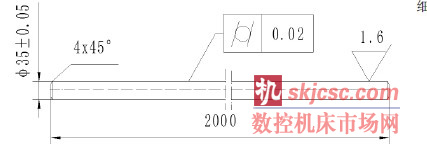

此項修理任務的核心是加工一根長軸替換掉已磨損的軸。對于車削長軸的工作,其技術含量比較高、難度大,尤其對于細長軸進行的車削。在裝夾方法上,如果使用的是較普通的方式,那么會增加加工的難度,在加工的過程中,工件容易產生變形,并且有時甚至無法完成。我單位要加工的軸如圖1 所示。

圖1

此零件長徑比達57,剛性非常差。該零件無論是在尺寸精度(公差僅0.10mm)、形狀精度(圓柱度為0.02mm),還是表面粗糙度(Ra=1.6μm)的要求都很高。這類工件無法磨削只能以車代磨,我經過實踐,還是采用一般的裝夾方法--"一夾一頂",基本原理不變,只是采用不同的措施和進刀方向,不僅能有效地保證圖樣要求的精度,而且簡單、方便、快捷。

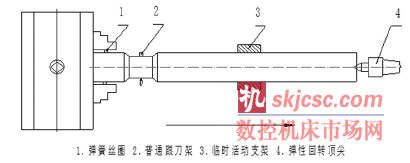

1 裝夾方法(如圖2)

加工此零件采用CA6140 車床。裝夾工件時在三爪自定心卡盤的卡爪與工件之間墊入Φ6mm 左右的彈簧絲圈1,用來減小工件與三爪之間的接觸面,使工件受到軸向力時有緩沖。尾座處采用彈性回轉頂尖4,對于彈性回轉頂尖在進行安裝的時候,要置于尾座中,這樣的話可以對工件的變形進行有效的控制,避免工件發生彎曲,又可以對工件的甩動進行控制,使車削可以順利的進行。中間則有一臨時活動支架3,以減少細長軸的離心力。采用普通跟刀架2,只不過要使兩腳爪盡量加寬,使其接觸工件的圓弧應盡量與工件一致,以增大接觸面積。

圖2

2 刀具的選擇

2.1 前面磨出前角15°;后角2°~3°,減少切削力又加強刃口的強度,使刀具適應于強力切削。

2.2 刃磨卷屑槽,并保證刃傾角為5°~6°以控制切屑順利排出,保證表面粗糙度要求。

2.3 刀體材料采用YW1、YA6 系列。

2.4 精車采用W18Cr4V 刀,前角磨出15°。

3 加工方法:走刀方向是從車頭向尾座方向車削

3.1 備料:Φ45mm×2010mm,40Cr.

3.2 調質處理:27~32HRC,將工件采用反向校直法校直,全長彎曲度不大于0.1mm。3.3 上鏜床,用V 型鐵支承法去長短,制兩端中心孔。

3.4 三爪自定心卡盤上夾上Φ40 的銑刀,轉動主軸銑研跟刀架的兩爪。用這種方法能比較快地研磨出同軸的支承爪圓弧。

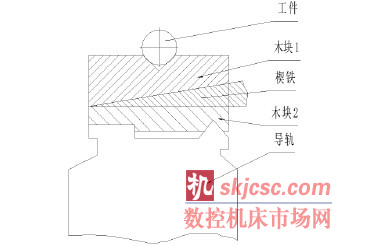

3.5 三爪自定心卡盤裝夾并墊入彈簧絲圈,另一頭用彈性回轉頂尖支撐。車刀安裝時應略比主軸中心高一些(0.3~0.5mm),這樣使修光刀刃后面壓住工件,能抵消跟刀架支承爪的反作用力。工件中間則有一臨時活動支架(如圖3),用木塊做成一V 型槽與工件直徑大致相符,木塊下面則用一臨時木塊或楔鐵塞好,楔鐵下面放有橫在導軌上的枕木,并保證隨時能夠在導軌上移動,目的是為了減少細長軸旋轉時的離心力。

圖3

3.6 直徑分幾次車成,每次進刀深度控制在2~2.5mm 左右,將兩端同時車40mm 長的基準面,保證兩端同軸,且每次進刀前必須調頭,這樣可使兩中心孔連線與主軸軸線重合,減少彎曲變形。

3.7 粗車時即從研磨過的軸徑端頭開始吃刀,經過多次粗車,最后一刀粗車到Φ36.2mm,進給量0.15~0.20mm/r,主軸速度80r/min。跟刀架要保持適度的松緊,只要感覺接觸到了即可。在車削進行工作的時候,要注意對臨時支架的掌握,隨時調整,避免運行的過程中工件發生甩動的現象。到車刀運行到工件的末端的時候,要把臨時支架撤離到工件的中間位置,運行到跟刀架和工件即將分離開時,要及時的進行停車。停車后要使用乳化液對其進行冷卻,以減少刀具、跟刀架支承爪的磨損及工件熱變形。經驗證明,用硫化油與煤油混合液冷卻潤滑,效果比較好。

3.8 在進行精車操作時,要采用精車使用的刀具,進行裝刀的時候,刀尖的位置要在工件軸線0.1 到0.2 毫米以下,刀刃平直與工毫米件接觸長度10mm。做到采用低速大走刀的方法,主軸轉速12r/min,背吃刀量0.02~0.05mm,進給量10~20mm/r,切削速度2m/min,大走刀車削幾次后直至尺寸要求。

4 結束語

采用以上這種方法對細長軸進行的加工,可以有效的對其尺寸、形狀和表面的粗糙度進行掌握,控制在最佳的范圍內,而且在進行加工的時候,不需要另外準備比較特殊的設備和夾具,這種方法還簡單易學。對這種方法掌握熟練之后,可以為其他細長軸的加工提供經驗,利用此方法加工使維修周期由原計劃的4 天縮短到2天,提高了效率,使集團公司生產任務得以保證。在以后利用此方法進行了各類長桿的切削,效果較好。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com