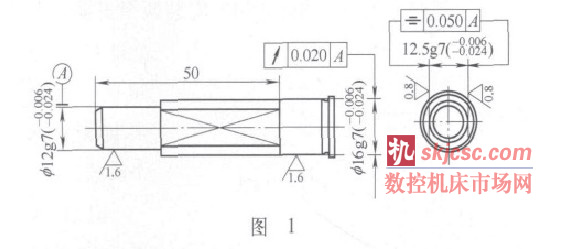

圖1為工件的結構簡圖,工件圓柱上有兩個側平面,與基準A有對稱度的要求,采用常規的磨削方法,很難保證尺寸公差和位置公差。我們對工件的結構工藝性、定位基準的選擇進行了認真的分析,設計了磨削工裝,均一次磨削成功,驗證了此加工方法的可行性、合理性。

1. 工件加工工藝分析

(1)在銑床上直接用萬能分度頭裝夾工件外圓,頂尖頂持,加工圓柱側平面,對稱度能達到要求,但表面粗糙度很難達到圖樣要求。

(2)粗銑后,磨削加工是最理想的,但是找正和裝夾是最困難的,每個平面都要試磨削后,測量剩余的量,再進行磨削,反復幾次才能完成加工,而且尺寸12.5g7和對稱度時常會超差,出現廢品。如何方便、可靠地裝夾工件,保證加工和定位精度,我們設計了一套磨削工裝。

2. 工裝的結構和工作原理

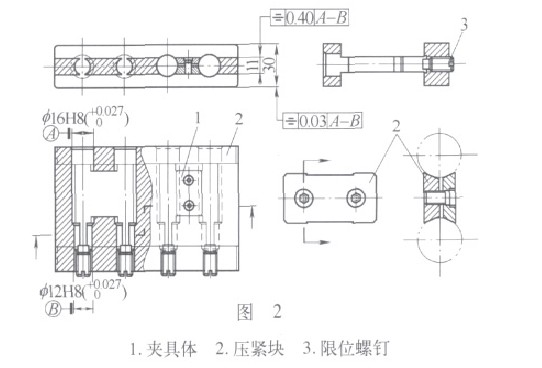

此工裝由三部分組成:

(1)夾具體(見圖2中的標號1)上有4孔,孔的形狀與被加工零件一致,φ 16H8、φ12H8是基準孔,上、下平面與基準孔有對稱度要求,兩個孔中間部位有一缺口,便于壓緊塊放入,每個φ12H8孔前端都有一個螺紋孔,整個夾具體像“工”字形,凹槽是砂輪的工作部分。

(2)壓緊塊(見圖2)由上、下兩個壓塊組成,用兩個螺釘聯接壓塊形成了V形槽,實現它的壓緊功能。

(3)限位螺釘是標準的螺桿,端面帶有一個凸臺。由于工件平面長度尺寸50mm是未注公差,粗銑平面時,每一批尺寸50mm有可能不相等,這就需要限位螺釘調節工件在夾具體內的前、后距離,保證磨削長度一致。此夾具定位及使用過程:①壓緊塊放入夾具體內,將工件插入夾具體孔內,調整限位螺釘保證4件工件磨削區域一致,用彎尺找平工件圓柱側平面,旋緊壓緊塊螺釘,壓緊工件。②磁盤吸緊夾具體,用深度卡尺測量夾具體一端面到被加工表面實際距離,計算加工余量(夾具體端面與成品圓柱側平面的距離是固定值),磨削平面。③工裝翻轉180°,同樣的方法磨削另一平面。一批工件,僅需首4件進行調試,其余件磨削以磨床的刻度為準。

3. 結語

該工裝解決了圓柱側平面對稱度磨削問題,以較新的設計理念,實現了工件的裝夾、定位的問題,保證了工件的加工要求,提高了生產效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com