0 引言

磨削加工是現代機械制造業中進行精密加工和超精密加工的重要工藝技術。在磨削加工中,所消耗的能量大部分轉化為熱能傳入被磨工件,傳入工件的熱量主要集中在很薄的表面層里,形成局部高溫,這種現象對工件表面質量和工件的使用性能影響很大。國內外大量專家學者對磨削加工中的熱效應問題進行了研究。1942 年,J. C. Jaeger[1] 首先提出了移動熱源理論,Outwater 和Shaw[2] 基于剪切面移動熱源理論建立了熱量傳遞給工件的熱源模型, 1996 年Rowe[3] 在前人研究的基礎上綜合考慮了工件的熱特性、砂輪的鋒利程度、砂輪和工件的速度、切深以及接觸長度對溫度場的影響。我國學者貝季瑤教授[4] 早在上世紀60 年代就提出了熱源強度在沿接觸弧長上為三角形分布的假設,高航教授[5] 在研究斷續磨削時分別建立了臥軸周邊斷續磨削和立軸端面斷續磨削的熱源模型。磨削過程的熱效應一直是國內外學者研究的熱點。

隨著航天和汽車技術的發展,出現了越來越多的薄片類零件,如航天倉中的各種密封圈和墊片。這類零件的磨削質量要求很高,磨削過程中的熱效應容易使零件變形和燒傷,影響了磨削質量和使用性能。精密磨削過程中的熱效應問題,已逐漸成為制約薄片類零件磨削加工工藝發展的瓶頸,因此在這種情況下對薄片零件平面磨削工藝參數優化問題的研究具有極大理論和實際應用價值。

1 薄片零件平面磨削表面溫度場的計算理論研究

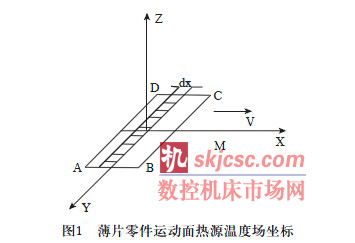

如圖1 所示面熱源ABCD 沿X 方向以速度V在無限大的薄片零件內運動。

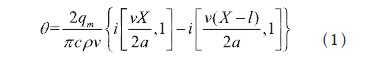

按照兩維傳熱模型計算,則薄片平面內X 軸上任意一點 的溫升為[6]

根據式(1)可以計算薄片零件表面內沿X 軸方向上任意點的溫度。

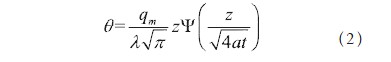

按照一維傳熱模型計算,將面熱源看成只沿Z方向傳入零件內。則當面熱源運動到M 點后,在面熱源區域下Z 方向上任意點的溫升為[6]。

薄片零件磨削區表面的溫升為

![]()

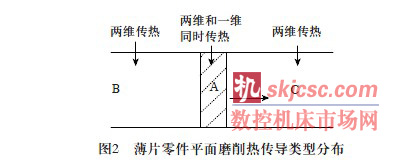

由于移動面熱源在任一瞬間同時存在兩維傳熱和一維傳熱,如圖2 所示。設有qm 的熱量按一維傳熱,忽略其它熱量損失,根據能量守恒則有) qm 的熱量按照兩維傳熱。

則薄片零件表面磨削區任一點的溫升可表示為:

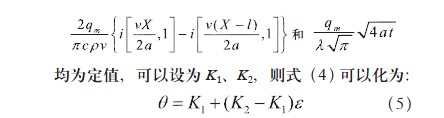

令= f (v),且0 < < 1,當工件移動速度v →∞時, → 0 ;公式(4)等效于公式(1)兩維傳熱,當工件移動速度v → 0 時, → 1 公式(4)等效于公式(2)按一維傳熱。對于磨削區中確定一點,在其它磨削參數不變的情況下,某一確定時刻

分布取不同的工件移動速度V,并測出磨削區表面在每個工件移動速度下的最高溫度,代入公式(5)令X = 0 經查表[6] 可以求出。如表1 所示。

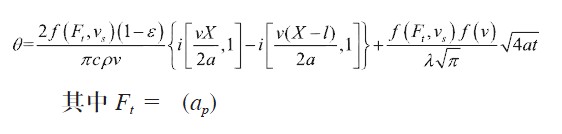

由若干組V 和,用數學插值的方法可以確定函數= f (v),又因為發熱功率qm = f (Ft, vs)[6],其中Ft 是切向磨削力,vs 是磨削速度。所以

2 薄片零件平面磨削工藝優化

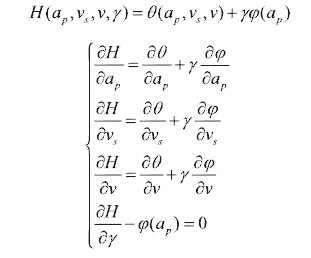

平面磨削最重要的三個參數是磨削深度ap、磨削速度vs、工件的進給速度v。薄片零件平面磨削工藝優化的主要目的就是選擇合適的磨削參數,使磨削溫度最低,即求函數值最小。這是一個數學問題。構造拉格朗日函數

滿足該方程組的所有解(ap, vs, v) 都可能是極值點,分別將這些解帶入溫度場函數,比較大小,找出使溫度最小的那組解就是我們磨削工藝優化的參數。

3 結論

本文用數學理論方法找到了磨削工藝參數的優化解,該方法節省了以往依靠工人經驗或采用大量實驗來優化工藝而浪費的人力和物力,節省了時間,提高了效率,降低了成本,具有一定的實際應用價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com