1 前言

推力軸承套圈的平面不僅是安裝的基準之一,也是磨加工中的主要定位基準面之一。它的加工質量,對各道磨削加工工序都有影響,而且直接影響使用性能和壽命。因此,對原有推力軸承套圈平面磨削方法進行了分析,并對其不足提出了相應改進,為下工序提供可靠的定位基準,進一步地提高了產品的加工質量。

2 立式平面磨削方法和特點

2.1 磨削方法

立式平面磨削方法如圖1 所示。磁盤3 通電將工件2 吸住,砂輪及磁盤各以一定轉速同方向旋轉。砂輪轉速960r/min,磁盤20r/min 左右。平面的磨削是靠砂輪端面進行磨削的。此加工方法工藝過程為:

磨非基面→退磁清洗→磨基面→退磁清洗。

如果磨削P5 級以上產品,其工藝過程為:

粗磨非基面→退磁清洗→粗磨基面→退磁清洗→穩定回火→細磨非基面→退磁清洗→細磨基面→退磁清洗。

2.2 磨削特點

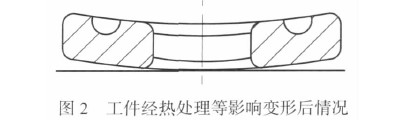

從上述加工方法分析,影響平面尺寸及平行差、平面度(彎曲度)超差因素較多。首先從推力產品本身結構分析,其中平面度(彎曲度)超差是加工中經常遇到的問題,其原因是產品本身特點即平面尺寸較薄,加工中因打字、熱處理、磨削時磁盤磁力過大容易產生彎曲變形,其變形情況如圖2 所示。嚴重時影響下工序加工。所以磨削時磁力不能過大,否者彎曲度極容易超差。受磁力限制,磨削的效率也隨之降低。

這種方法一般情況下需要磨非基面、磨基面。這樣工件需兩次定位,兩次加工其定位誤差、砂輪相對于磁盤的位置誤差及磁盤誤差都反映到套圈端面上。

加工中產品需要重復吸磁,工件殘磁不容退凈使工件不易清洗干凈。產品本身端面較寬,其細微物容易墊入工件與磁盤之間,造成工件尺寸及平行差超差。這種方法是靠砂輪端面進行磨削的,砂輪的磨削面積相對較少,砂輪脫落較快,如果留量較大,尺寸及表面粗糙度不易控制。為克服上述缺點,磨削較高精度產品時,將平面磨削分成兩臺機床進行,穩定回火之前安排一臺機床磨削,并且磨去絕大部分留量,磨削時將砂輪軸調整到與磁盤成微小角度,以達到砂輪能逐步磨削平面提高磨削效率。其余少部分留量在穩定回火后,安排另一臺機床磨削,磨削時將砂輪軸調整與磁盤垂直保證加工質量。由于粗磨非基面時工件定位面的面積較寬,車加工時其平面度如果控制不好,將影響磨削質量。一般情況下為保證產品加工精度,采取增加留量和磨削次數來彌補。影響了加工效率。此方法基本上是人工操作,勞動強度大、加工效率較低,影響產品質量因素的隨機性較大,從一定程度上講取決于操作者的責任心和技術水平。但此方法換活時間短,非常適合于多品種小批量生產。

3 貫穿式平面磨削方法和特點

3.1 磨削方法

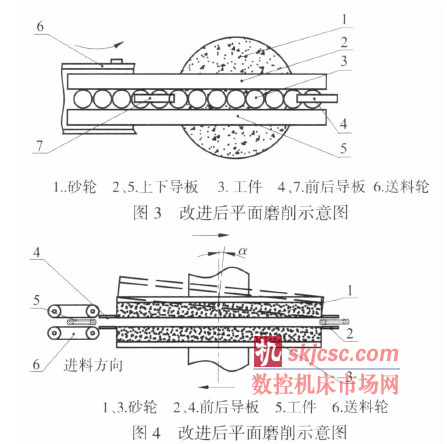

貫穿式平面磨削方法如圖3、圖4 所示。機床的送料機構將工件送入兩砂輪之間,兩砂輪各以轉速960r/min 異向旋轉對工件進行磨削。使用這種加工方法砂輪的磨削面積相對較大,砂輪調整適當角度形成粗磨區、精磨區、光磨區,工件在磨削中受力均勻,砂輪消耗穩定,工件的尺寸散差較小。

3.2 磨削特點

工件的端面既是定位面又是加工面,一次磨削兩個端面,這就避免了定位誤差和加工誤差的迭加。由于工件的磨削屬于貫穿式磨削,工件的彎曲度誤差磨削后很容易修正過來,提高了加工精度。由于磨削時不需要退磁清洗,磨削時基面及非基面同時磨削,一次磨到尺寸,大大減少了機動時間和輔助時間,其生產效率比立式平面磨削方法提高一倍甚至更高。

這種加工方法對車工要求不嚴,并且磨加工時無需增加留量,缺點是砂輪異向旋轉破壞端面與外徑的垂直度。但由于推力軸承套圈磨削的外徑面積較小,且外徑磨削采用無心外圓機床,外徑是多次磨削,適當增加外徑留量并不影響磨加工效率及質量。推力軸承套圈本身端面較薄其穩定性較差,磨削時進口處容易造成端面磨傷,且端面磨紋不清晰,不少用戶認為端面有問題。為滿足用戶要求,再增加一次平面磨削,采用立式磨削方法。這樣一般產品的工藝過程為:

磨兩端面→磨基面→退磁清洗。

如果磨削P5 級以上產品,其工藝過程為:

磨兩端面→清洗→磨基面→退磁清洗→穩定回火→磨兩端面→清洗→磨基面→退磁清洗。表面上看此方法與立式磨削方法一樣,但有著一定的區別,工件經磨兩端面后,用立式磨削方法磨基面時留量非常小,所以磨削基面端面時所需的磁力不需要很大,工件的變形就很小。另外,由于非基面也是經過磨削的,磨削基面時定位精度較高,保證工藝要求沒問題。由于磨量較小,相對砂輪末子也較少,很容易清洗且加工效率也大幅度提高。

4 兩種加工方法比較

將51318 推力軸承外圈平面兩種不同的磨削方法做一下比較,結果見表1。

通過兩種方法比較看出,立式平面磨削方法尺寸散差大、磨削效率低。貫穿式平面磨削方法既能滿足質量要求,又能大幅度地提高產量。需要說明的是,磨削平面尺寸比較薄的產品時,如果采用立式方法磨削,要保證彎曲度不超差,磁力不能過大,由此進給量也隨之減少,勢必影響磨削效率,而且平行差也容易超差。采用貫穿式的磨削方法就能夠克服立式磨削方法的不足,磨削時彎曲度誤差完全能夠修正過來。采用立式磨削方法磨削基面時磨削量很小,磨削時工件所受磁力不至于使平面的彎曲度超差,平行差也能夠保證。這樣既能保證質量又能大幅度地提高產量。

加工精密度較高的產品需采取穩定回火處理,對穩定工件的尺寸及精度起到很大作用,但工件的彎曲度又有一定的變化。如果采用立式磨削方法勢必增加些留量,采用貫穿式磨削方法就不需增加留量。

5 結束語

基于上述分析和比較,立式平面磨削方法適合于多品種小批量的生產。貫穿式平面磨削方法適合于品種少批量大的生產。隨著工藝水平不斷發展,有待于有更好的方法來加工推力軸承套圈的平面,如采用差動雙端面磨削等。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com