隨著中國汽車制造業高速發展,對曲軸零部件的需求量也逐年增高,這使得近幾年來大量的資金投向了曲軸加工行業。曲軸作為主要承力部件,它承受的載荷很大且受力情況復雜。這就要求曲軸有較高的強度、抗疲勞性和較高的加工精度,才能夠保證在復雜載荷作用下長時間的工作。目前,國內曲軸市場的總需求量大概每年在3000萬只左右(主要指汽車市場),絕大部分都是采用鍛造生產工藝。隨著發動機技術的不斷提高,對曲軸生產工藝的要求也越來越高,為了滿足不斷提高的技術要求以及復雜的使用環境,越來越多的新技術、新工藝、新裝備正應用于曲軸鍛造業。

1 曲軸的分類和模鍛工藝特點

和其他鍛件產品相比,曲軸鍛件一般被認為是較為復雜的鍛件類型之一,鍛造工藝難度較高,為了保證產品的質量要求,需要通過多種工序才能完成。由于其結構具有類似性,典型的工藝路線為:下料—-加熱-輥鍛制坯-—壓扁-預鍛-終鍛-切邊-扭擰-—熱精整-懸掛控溫冷卻-—正火+調質-—校直-去應力-噴丸-—探傷—-防銹—-檢驗入庫。

根據曲軸鍛造工藝的不同可以分為以下幾種類型。

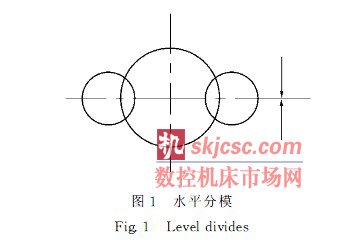

(1)水平分模直接成形曲軸(圖1)。主要包括:單缸、雙缸、四缸、六缸曲軸等。大部分應用于乘用車的直列發動機上,其連桿頸呈180°分布,全部采用非調質鋼材料,鍛造工藝相對簡單。主要采用80000kN及以下的設備鍛打,對于更小型的轎車曲軸,常采用帶有步進梁結構的自動化線進行大批量生產。通常采用:加熱-預鍛-終鍛-切邊的模鍛工藝,一般不需要制坯工序,在切邊的同時完成熱精整。

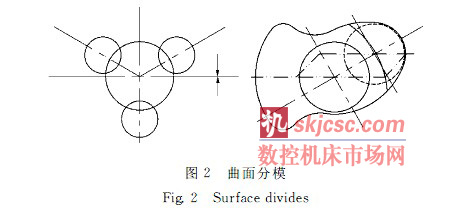

(2)曲面分模直接成形曲軸(圖2)。主要包括三缸、六缸等曲軸類型,部分的V8、V10曲軸也采用這種工藝成形,主要應用于200馬力以上的重型發動機上,連桿頸一般呈90°,72°和120°分布[1]。這一類型的曲軸需要在250kJ以上的設備上完成。國內目前擁有多條該類型產品的自動線,需要單獨的制坯和精整設備。國內部分企業采用非調質鋼材料。

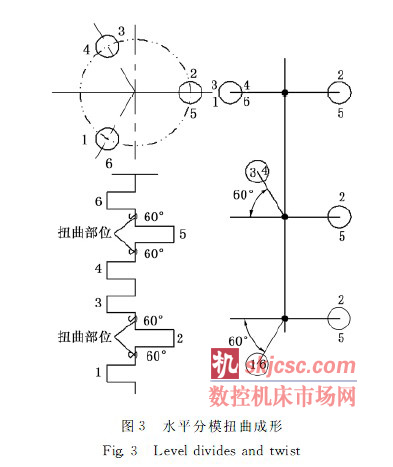

(3)水平分模扭曲成形曲軸。主要是指帶有全平衡塊結構的六缸12平衡塊曲軸、V8、V10曲軸等。這種類型的曲軸如果采用曲面直接成形工藝,會造成鍛件局部余量較大、鍛造工藝性較差、鍛模壽命低等缺陷,一些V8、V10曲軸甚至需要改變平衡塊形狀,從而導致嚴重的動平衡問題。因此,采用直接鍛造+扭曲成形技術是這一類型產品最理想的生產工藝。該產品的主要工藝難點在于扭曲和精整工藝的合理設計。其中,以六缸曲軸的扭曲成形工藝最為常見(圖3),以五缸曲軸的扭曲工藝最為復雜,其扭曲設備的結構也比較復雜,目前國內還沒有五缸曲軸扭曲工藝及成形設備,一般要綜合采用多臺設備來完成。國外一些鍛造企業可以在一臺設備上完成扭曲和熱精整兩個工序,在節約設備的同時又提高了生產效率,值得國內同行借鑒[2]。

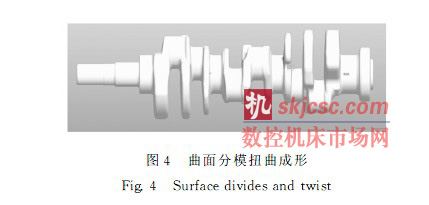

(4)曲面分模扭曲成形曲軸(圖4)。這種類型的曲軸較為少見,一般應用于高速發動機上,到目前還沒有看到有國內企業生產。這種產品也稱為錯拐曲軸,即兩個連桿頸之間通過一個平衡塊相連,3個曲柄和兩個連桿頸組成一個單元,一個曲軸一般有3個單元組成,互呈120°,兩個連桿頸之間的夾角為30°,或者是60°。由于特殊的使用環境,其對鍛造工藝的精度要求非常高,因此鍛造工藝也最為復雜,一般采用普通的分模方式無法鍛造成形,通過分析,這種產品可以通過曲面分模和扭曲成形相結合的方式實現。但模具結構非常復雜,尤其是扭曲和熱精整模具。通常可在63000kN熱模鍛壓力機上完成鍛造和切邊,然后在8000kN雙工位液壓機上來完成扭曲和熱精整。

2 新設備在曲軸鍛造線中的應用特點

根據曲軸鍛件結構以及成形工藝的不同,曲軸生產所需要的設備也不盡相同,大致可分為熱模鍛壓力機生產線、模鍛錘生產線以及螺旋壓力機生產線等3種類型。其中,電動螺旋壓力機曲軸鍛造技術是近幾年來的一個新的發展方向。

2.1 模鍛錘生產線

模鍛錘生產線又可分為蒸空氣鍛錘、程控電液錘以及電液對擊錘3種類型。其中,蒸空氣鍛錘生產線由于效率低下,勞動強度大,污染嚴重,能源消耗大,生產成本高,鍛件公差、余量、出模斜度大,鍛件精度低等缺點,已經難以滿足現代發動機對曲軸加工方面的需求,因此,采用蒸空氣鍛錘生產的曲軸將越來越少。隨著電液技術以及自動化技術在鍛造設備上的廣泛應用,也有部分企業采用電液錘設備來生產大型的曲軸。尤其是鍛重在250kg以上的大型曲軸,仍然需要在400kJ的程控電液錘或者是40t·m 及以上噸位的電液對擊錘設備上生產,據了解國外有不少企業仍然在采用對擊錘設備生產大型的曲軸鍛件。我國目前在這一類型的鍛造設備上仍有投資的空間[3]。

2.2 鍛壓機生產線

近幾年,隨著曲軸市場需求的不斷擴大,對曲軸鍛件質量的要求也日益提高。由于熱模鍛壓力機上模鍛曲軸件具有加工余量小、鍛件精度高、質量穩定、可以自動化生產、工人勞動強度低、對周圍環境污染小等特點,受到越來越多的曲軸鍛造企業的青睞。2005~2010年,我國分別從俄羅斯、德國、日本等國家引進十多條大型的曲軸自動化生產線,其中部分采用了韓國、日本的步進梁技術。但是,由于這一類型的設備一次性投資較大,設備結構復雜、維修不便、維修費用高、電氣電子元件需要檢修調整、要求工人素質高,同時具有設備行程固定、有燜車可能等特點,目前這一類型的設備主要還是集中在大型國有企業中。典型的鍛壓機生產線的設備組成如圖5所示[4-6]。

2.3 電動螺旋壓力機生產線

近兩年,電動螺旋壓力機在我國的曲軸鍛造行業得到了快速發展,目前國內大都采用德國米勒萬家頓公司生產的PZS系列的電動螺旋壓力機來生產各種類型的曲軸。與其他設備相比,造價較高,但是由于其行程不固定、不會產生燜車現象、可以實現多次打擊、輸出能量可控、設備整體結構簡單、維修方便、鍛件精度較高等優點,非常適合于大型曲軸的鍛造。特別是在鍛打一些小批量、大變形、大截面、平衡塊高深比相對較大的曲軸鍛件時優勢較為明顯。

3 新技術在曲軸鍛造生產中的應用

3.1 半閉式模鍛工藝技術的應用

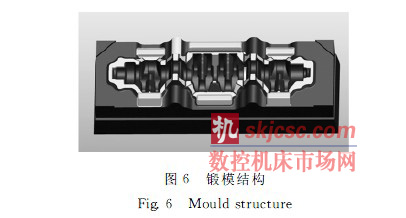

目前,國內曲軸市場已經出現產能過剩的跡象,曲軸鍛件的市場競爭日益加劇。現階段,降成本成為許多企業最緊迫的事情。隨之而來的越來越多的新技術、新工藝開始應用于曲軸的生產過程中。半閉式模鍛工藝是近年來應用較多的一種新的技術。其主要是借鑒了擠壓工藝的原理,將曲軸的開式模鍛工藝通過適當的改進模具結構轉化為閉式鍛造的一種新型技術。它介于開式模鍛與閉式模鍛之間,其關鍵是通過改變鍛模的橋部結構(圖6),實現金屬在半封閉的模具型腔中擠壓成形,從而將鍛件開式模鍛轉化為閉式擠壓模鍛,實現小飛邊鍛造,最大程度上提高材料利用率、降低生產成本。

采用半閉式模鍛工藝,由于增加了型腔壓力,有利于成形復雜鍛件,特別是高深比大的鍛件成形,對提高鍛件充滿程度較為明顯,也降低了曲軸的焊補率。由于半閉式模鍛工藝中存在阻力墻結構,也可以提高鍛件水平方向的精度,減小錯移誤差。國外的鍛造企業很早就開始采用這種工藝生產曲軸,雖然我們國家這幾年引進了不少先進的鍛壓設備,但是在工藝研發方面和國外還有很大的差距。許多企業還是停留在重設備、輕技術的層面上。有了好的設備,并不意味著能夠生產出好的產品,只有做好技術上的提高,才能成為市場競爭中的優勝者。

3.2 曲軸鍛造的自動化生產

3.2.1 自動化生產線

鍛造自動化生產線技術通常是指以工業機器人為核心單元,以信息技術和網絡技術為媒介,以profibus現場總線控制技術為通信手段,將所有設備連接到一起而形成的大型自動化生產線。能夠實現設備單元的自動化、生產工序過程自動化、管理自動化、基于WEB技術的工廠安全過程監控系統自動化以及故障診斷系統自動化等。其核心是設備單元自動化和過程自動化。它是鍛造企業先進制造技術應用的典型代表,是發展先進制造技術實現鍛造生產線的數字化、網絡化和智能化的重要手段[4-5],目前已成為國內外鍛造企業極力發展的高新技術應用領域。

自動化生產線的設計要求是生產穩定、設備電控能正常工作、工藝合理、多機配合協調、綜合經濟效益高,達到優質、高產、低耗的目的。在整個生產線設計過程中,前期工藝分析尤為關鍵,生產線工藝方案的制定,關系到設備選型、經濟效益、生產能力、廠房建設、能源供應、設備平面布置、操作方式等一系列的方案的實施,是項目成功與否的關鍵所在[4]。因此,鍛造生產線的自動化控制技術的應用,既包含機械電子以及自動控制技術,還涉及對制造工藝的熟練程度。目前,我國從事這方面的專業技術人員非常少,也沒有專業性的企業從事這方面的研究,這也是和國外差距最明顯的地方。

3.2.2 新型設備和工藝的適應性

從自動化設備的發展趨勢來看,以熱模鍛壓力機為主的自動線,在生產大批量的曲軸類產品的生產中,優勢較為明顯。但是,該類型的產品的設備維護較為復雜,因此,國內一些企業轉向采用米勒萬家頓公司的PZS系列的電動螺旋壓力機來鍛造曲軸。它可以很好的適應半閉式模鍛工藝的技術特點以及工藝要求。在其他如扭曲、切邊、校正等一些曲軸鍛件的典型生產工序上,隨著新型鍛壓設備的不斷發展,原來那種每個工序分別由不同設備來實現的生產方式,現在可以在一臺設備上完成多個工序的生產,在節約設備的同時,也相應的縮短了工序之間的傳遞時間,因此,更能體現出自動化生產的優越性。如國外的有些設備已經可以實現扭曲+校正工序的自動化生產。而切邊+校正工序也可以通過復合工藝在單一設備上完成。

隨著國內液壓機技術的日益完善,同時其又具有良好的經濟性、工藝適應性強等優點,正越來越多的被應用于大型的曲軸鍛造自動線上,但是曲柄壓力機仍然作為主導產品服務于鍛造業。現在,也出現了同時帶有保壓功能的曲柄壓力機,在實現切邊功能的同時對鍛件進行精整校直,這種和工藝結合緊密的新型鍛壓設備將會得到廣泛的應用。

3.3 曲軸的低能耗制造

在原材料應用方面,目前更多的碳鋼、合金鋼鍛件被微合金鋼、鋁合金及鎂合金所代替。國外很多年以前就實現了曲軸材料的100%非調質鋼化[7]。我國由于標準等方面的不同,至今仍有相當數量的曲軸采用調質材料生產,既浪費了能源,又增加了生產成本。從上游企業來看,在微合金鋼原材料方面的技術研發上,我們仍然需要提高。

國內許多企業在采用非調質材料生產曲軸的同時,也采用控溫冷卻技術來實現曲軸的余熱處理。

這樣既可以節省能源,也可以減小設備投資、減少生產工序、降低生產成本、縮短生產周期。在車間廠房建設方面,越來越多的企業建立了隔音的生產廠房,避免了對周圍環境的噪聲污染;在車間內部,通過增加設備減震裝置、添加隔音溝槽等多種措施進行降噪處理;在粉塵治理上采用了新型的回收凈化裝置用于車間的除塵等,最大限度的降低了對車間人員的身體危害[8]。

3.4 聯合創新技術的發展

在產品工藝研發上,國外的企業和科研院所之間的結合非常緊密,許多大型的鍛造企業,都有自己的聯合技術研究室,專門用于新工藝新技術的研究,真正的形成了產學研結合的模式。雖然我國有眾多的研究所和大專院校,但能夠和企業成立聯合技術研究所的不多,國外的零部件企業已經實現了和整車廠商的產品上的同步開發,很值得國內的企業借鑒。現在的鍛造企業要想適應多變的市場需求,和整車廠產品的同步開發是今后企業必須要面對的問題。

3.5 計算機輔助技術的應用

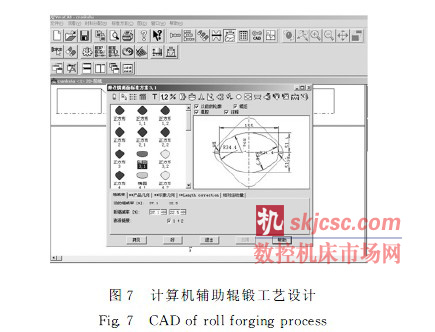

隨著制造業全球化的日益加快,在帶來更多機遇的同時,也加劇了市場競爭,而客戶對產品的質量及生產周期的要求越來越高。因此,傳統的生產工藝已經不能滿足市場的要求,這就要求企業向著產品設計的數字化、鍛造生產的數字化、管理的數字化方向發展。對于曲軸類產品而言,新的制造技術在不斷發展變化的同時,計算機輔助技術也開始應用于曲軸產品的工藝開發當中。

首先,由于PRO/E、UG、CATIA 等大型CAD、CAM 軟件的廣泛應用,鍛件圖及工裝圖的設計開發變成了3D的直接建模,傳統的車削加工全部被數控技術代替。其次,隨著有限元技術的廣泛應用, 一些專用軟件如DEFORM、Qform、FORGE、VeraCAD等CAE鍛造模擬技術開始更多的被鍛造企業采用(圖7),從而可以使設計人員在計算機中完成產品設計的優化及修訂工作。既減少了試模的時間,也縮短了產品的開發周期。同時,一些特殊的制造技術也開始應用于鍛造業,如快速成形技術,逆向工程及CAT技術。

4 結語

從傳統的觀點來看,鍛造行業實際上是一個沒有自我產品研發的外包產業,其在產業鏈中所處的位置不斷的被上下游企業所侵蝕。因此,要想實現整個行業的長久發展,首先要重點做好技術的研發和創新,在引進國外先進技術的基礎上要不斷的消化吸收再創新;其次是優化生產工藝,降低成本消耗、縮短產品開發周期、適應快速變化的市場,走專業化的生存之路。只有這樣,才能使我們國家的曲軸制造水平在國際市場中有更大的競爭力。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com