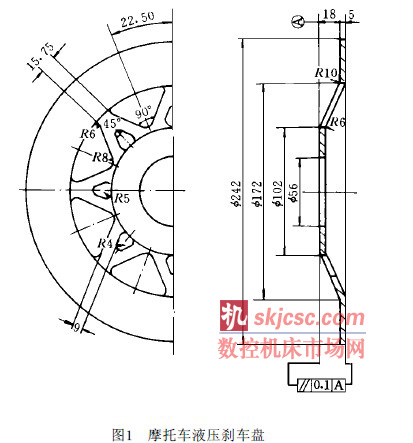

摩托車剎車盤( 圖1) 是典型的厚板沖裁及成形零件, 材料為2Cr13馬氏體耐熱不銹鋼。在沖孔過程中, 加工硬化現象嚴重, 致使加工工藝較為特殊。

該零件擬定加工工序為落料沖中心孔→沖16個交錯孔( 一次沖對稱的大小孔各二個, 共沖四次而成) →中間再結晶退火→成形。下面論述成形過程中出現的問題及解決方法。

1 沖裁斷面分析及沖孔時的加工硬化現象

沖裁過程的實質是裂紋形成并擴展, 最后發生斷裂。在沖裁結束后, 工件的斷面上留下了大量的微裂紋, 并分布于光亮帶、斷裂帶和毛刺區, 其中, 以斷裂帶和毛刺區最為嚴重。沖孔斷面上裂紋的存在, 給后序成形帶來了一定的影響。但只要合理設計工藝方案, 盡可能避免產生裂紋, 就能獲得合格的零件。

加工硬化是在塑性變形過程中, 隨著金屬內部組織的變化, 其力學性能也將產生明顯的變化, 而隨著變形程度的增加而使強度和硬度增加, 塑性和韌性降低。對于不銹鋼而言, 比一般碳素鋼的加工硬化嚴重, 而2Cr13馬氏體不銹鋼又比其他牌號不銹鋼嚴重。這是由于鋼中含碳量的不同, 以及鉻鎳等合金含量之不同引起組織不同, 進而引起性能的差異。其中, 鉻對加工硬化速率的影響隨含鉻量的增加而略有增加, 這是鉻引起輕度的固溶效應的結果。鎳對不銹鋼的性能也有影響, 加工硬化隨含鎳量的減少而增加。

2 工件成形失穩的形式

生產實踐表明, 當沖孔后的工件不進行中間再結晶退火, 而直接成形時, 成形后的工件筋條頸縮拉裂。若將16個交錯排列的孔采用銑刀銑出后, 同樣不進行中間再結晶退火而直接成形獲得成功。按該零件所制定的工序進行沖裁、再結晶退火、成形加工也能獲得成功, 且效果較好。在試制中, 我們曾在沖出16個交錯孔后, 在爐內加熱到700℃余度, 進行成形也獲得成功。分析以上結果, 可以得出工件成形失穩與以下因素有關: ¹ 沖孔后工件孔斷面所產生的微裂紋; º 沖孔時材料產生的加工硬化。

3 裂紋影響成形的機理及預防措施

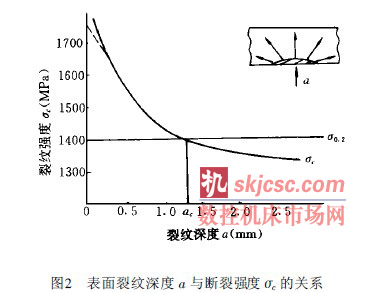

從大量的斷裂事故調查表明, 大多數斷裂是由于材料中存在微小裂紋和缺陷引起的。為了說明裂紋的影響, 可作如下實驗。將屈服強度R0. 2 =1400MPa 的材料試件中加工出不同深度的半橢圓形表面裂紋, 裂紋平面垂直于拉伸應力, 其裂紋深度a 與實際斷裂強度Rc 的關系如圖2所示。

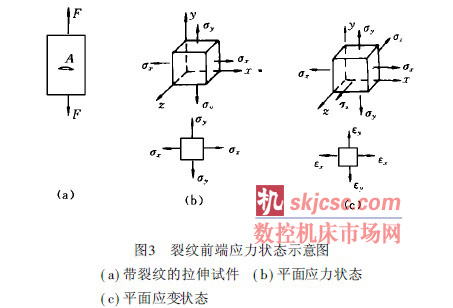

由圖2可看出: 隨著表面裂紋深度a 增大斷裂強度逐漸減小, 當裂紋深度達到ac 時, Rc = R0. 2, 若a< ac , 則Rc > R0. 2, 此時為宏觀塑性斷裂, 當a> ac時, Rc< R0. 2, 斷裂前試件不產生塑性變形, 而發生脆性斷裂。裂紋引起應力集中, 產生復雜的應力狀態。根據斷裂力學( 圖3) : 裂紋深度較小, 且靠近試件表面時,裂紋前端區域僅在試件寬長方向受Rx 、Ry 作用, 而在板厚方向的應力Rz = 0, 屬平面應力狀態。若板較厚, 三向拉應力狀態達到某種極限狀態時( Rz= 0) ,應力最大, 為平面應變狀態, 在外力作用下, 裂紋前端的應力很快超過材料的屈服點, 形成塑性變形區,并在該區的異相質點處形成微孔, 導致開裂與裂紋擴展。對于高強度材料, 屈服強度高, 塑性差, 塑性變形區很小, 裂紋易擴展并最終斷裂。

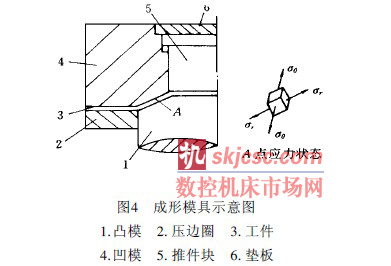

而改變了構件的斷裂行為。同理, 受載方式的不同,造成的應力狀態的改變, 也能改變材料的斷裂行為。如在拉伸彎曲時, 脆性大的材料在受三向壓應力時,可表現出良好的塑性, 基于此, 工件的成形模具結構應盡可能使變形區處于三向壓應力狀態, 見圖4。

此外, 在成形時可將毛坯上留有毛刺的一側對向凸模放置, 因為在成形變形時, 靠近凹模一側的材料變形大于靠近凸模一側的, 這種情況和彎曲變形時中性層的外層變形情況類似, 因此這樣放置有利于減小毛刺對開裂的影響。

4 加工硬化的實質及提高塑性的措施

加工硬化程度與位錯的交互作用有關。隨著塑性變形的進行, 位錯密度增加, 位錯在運動時的相互交割加劇, 其結果產生固定割結、位錯纏結等, 使位錯運動的阻力增大而引起變形抗力增加, 塑性變形困難。

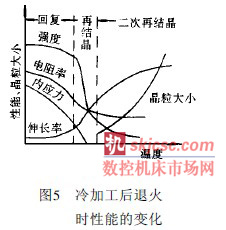

加工硬化所帶來的一系列組織、結構與性能的變化, 可通過退火得到不同程度的回復。根據退火溫度的高低, 大致可分為回復、再結晶、二次再結晶三個階段。三個階段之間有些交迭, 無十分明顯的界限, 退火過程的性能變化如圖5所示。

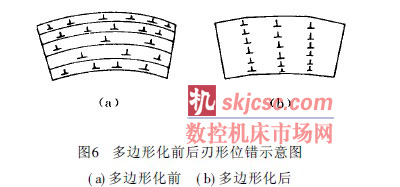

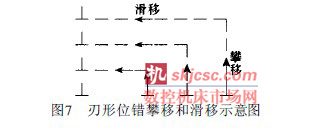

冷變形后, 晶體中的同號刃形位錯在滑移面上塞積而導致晶格彎曲( 圖6a) , 在退火過程中通過位錯的滑移和攀移( 圖7) , 使同號刃形位錯沿垂直于滑

移面的方向排列成小角度的亞晶界, 這一過程稱為多邊形化( 圖6b) 。這就好象原來呈連續彎曲的晶體經退火后被位錯分隔成幾個亞晶粒一樣, 亞晶粒內的彈性畸變大為減小。

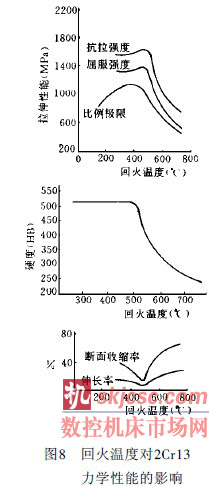

在回復階段所形成的亞晶粒, 有些會逐漸長大成為再結晶的晶核, 再結晶階段形成了無畸變、位錯密度小的新晶粒的形核與核長大的過程。再結晶發生后, 加工硬化帶來的性能變化全部復原。回火溫度對2Cr13不銹鋼的力學性能的影響如圖8所示, 退火溫度對力學性能的影響也與之相似。

此外, 成形速度對零件的破裂也有影響。在實際生產中, 以選用液壓機成形為宜, 因為液壓機可以精確地控制速度和壓力。奧氏體鋼通常采用較低的速度( 大約6m/ min以下) 成形, 馬氏體鋼所用速度和奧氏體鋼相近。使用液壓機的另一優點是液壓機能保壓, 使零件能較好地整形。

5 再結晶退火工藝

由前面分析得知, 工件沖孔斷面上的裂紋是無法避免的, 但只需通過退火軟化消除加工硬化, 消除沖孔帶來的影響, 可確保后續合理成形。

再結晶退火是把冷變形后的金屬加熱到再結晶溫度以上, 保溫適當的時間, 使變形晶粒重新轉變為均勻等軸晶粒而消除加工硬化的熱處理工藝。再結晶退火的溫度主要取決于冷變形程度, 通常是加熱到該鋼種的再結晶溫度以上100~250℃, 如果溫度過高, 再結晶后的晶粒粗大, 這對板材的沖壓性能是不利的; 如果再結晶溫度過低, 則冷作硬化難于消除, 也將使沖壓性能惡化。

不銹鋼2Cr13的退火工藝是: 工件加熱到830~885℃→保溫1~3h→空冷( 允許溫差±30℃, 空冷時應放置在干燥處) 。

不銹鋼2Cr13在860℃退火后的各項典型塑性指標如下: Ds= 22%, W= 65% , HRC≤20, 塑性得到明顯的改善。

總之, 2Cr 13剎車盤的成形與諸多因素有關, 需要綜合考慮。沖孔時要盡可能使凸凹模間的間隙均勻, 使孔斷面上的裂紋盡可能均布且較少, 其次是精確地控制成形速度, 最主要的是通過再結晶退火軟化消除沖孔時造成的加工硬化, 以獲得合格的零件。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com