在實際生產中一般將不使用輔助排屑措施,鉆具一次走刀就能鉆進的深度稱作淺孔,否則稱為深孔。一般來說深孔的長徑比L/D≥10。由于孔深和孔徑的限制導致走刀和刀具切削情況不能直接被觀察,且有排屑不便,切削熱不易散發,鉆桿(鏜桿) 剛性和強度差,刀具切削工作條件不良,易產生切削振動及深孔中心彎曲和走刀偏斜等缺點。因此深孔加工必須選用合理的機床及刀具,配以一定壓力的流動切削液,適當的工件導向及支撐,合理的切削液壓力及刀具支撐,并且要合理制定加工工藝。

當前大口徑深孔加工所采用的技術為先用小直徑深孔鉆鉆孔,然后多次擴孔加工成形,該工藝效率很低,尤其對于大口徑內孔,采用該方法時芯部高純度高價值的合金材料將完全被加工成切屑,材料利用率很低,而若能采用大口徑套料刀將工件芯部直接套出,不僅可以縮短加工時間,而且芯部材料經調質后還可重新利用,如此將極大提高原料利用率。

1 運動及排屑方式的選擇

1.1 深孔加工運動方式

深孔加工的運動方式有三種,分別是: (1)工件與鉆桿(鏜桿) 分別做相反方向轉動,同時鉆桿進給; (2) 工件轉動,鉆桿(鏜桿) 做進給運動; (3) 工件不動,鉆桿(鏜桿) 轉動及進給。不同的運動方式所加工深孔的直線度及其對基準軸線的走刀精度各不相同。第1 種方式加工孔的直線性精度最高,走刀偏斜最小,只用于硬質合金刀具的高速切削,生產效率高,但對鉆桿的要求及機床尾部的運動機構要求較高;第2 種方式加工出來的孔直線性較好,適用于大口徑深孔加工;第3種方式加工的出來的孔質量不高,而且切削剛性相對較差。

常用通孔加工進給方法有: (1) 從工件一端進給,一次裝卡加工全長; (2) 從工件兩端進給,兩次裝卡,調頭切削或者一次裝卡中間接刀。當工件長徑比大于70 時,從一端進給有可能會導致加工狀況嚴重惡化從而產生很大的偏心,而兩端進給相當于減少一半的長徑比,但在中間接刀位置會有一定量的錯位。

1.2 深孔加工的排屑

在深孔加工過程中,要保證連續切削的基本條件是將切屑及時排離切削區,切屑通過切削液的流動及壓力排出。按照不同的切屑及切削液回路可分為外排式和內排式。

1.3 運動及排屑方式的選擇

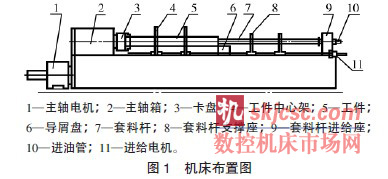

通過分析本單位實際情況,決定采用外排屑方式,由機座主軸帶動工件旋轉、套料桿固定,并在兩端套料的加工方案(見圖1)。

2 計算

本文以某產品坯料為例,具體介紹加工參數的計算方法。

該工件為覫900 mm×10 000 mm 鍛件圓柱體,成品內孔尺寸為覫630 mm×10 000 mm,工件的抗拉強度σb≥515 MPa,屈服強度σs=0.4σb=206 MPa。粗加工采用外徑覫610 mm,刀寬為52.5 mm 的整體式刀頭,刀頭與鏜桿以方牙螺紋配合連接。機床主軸電機功率100 kW,轉速1 500 rpm;主軸箱轉速1~63 rpm,最大加工深度20 m;卡盤卡爪最大夾持直徑覫1.5 m,進給電機功率50 kW,進給范圍0.5~250 mm/min;鉆桿外徑覫580 mm,內徑覫540mm。

2.1 主切削力計算

主切削力(即切向分力)

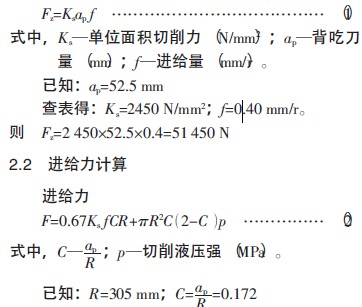

2.5 進給功率計算

由公式P 進給=Fv 和v=fn 推得進給功率

2.6 切削液流量計算

根據經驗一般切削液的流速應為切屑流速的5~8 倍,切削區切削液的流速一般為8~15 m/s,回流速度一般為≥5 m/s,由流速、流量與積液腔截面積的關系可知切削液流量

Q=VS……………………………………(6)

式中,V—切削液流速(m/s);S—橫截面積(m2)。分別取:V1=10m/s、15m/s,S=0.011 253 76 m2

可算得

Q1=10×0.011 253 76=0.113 m3/s

Q2=15×0.011 253 76=0.169 m3/s

2.7 油箱容積計算

根據經驗公式

V 油箱≥10Q+6×≥管路容積≥……………(7)

可初步算得

V1≥95 m3

V2≥127 m3

3 現有機床改進

經過計算和現場實測發現現有機床在切削和進給以及空間尺寸范圍內能夠滿足加工要求,但是切削液箱和泵容量不能滿足要求,因此需要增加切削液箱體容積,并重新布置泵及進油管位置。同時因沒有現成的鉆桿,所以需要另外設計鉆桿及其與機床進給箱的連接法蘭。

3.1 工作泵選取

根據前面所計算的切削液流量來選取工作泵型式為三螺桿泵,規格:5300-46,工作壓力:0.5MPa,流量:3 445 l/min,電機型號:Y2280S-6,電機功率:45 kW。

當切削液流速V=10 m/s 、流量Q1=0.113 m3/s時,采用兩臺泵并聯;當切削液流速V=15 m/s、流量Q2=0.169 m3/s 時,采用三臺泵并聯。

3.2 鉆桿選取

鉆桿用熱拔無縫鋼管制成。確定鉆桿為覫600 mm×60 mm、長度約6 m 的無縫鋼管,材質42 CrMo,調質硬度280~320 HB。

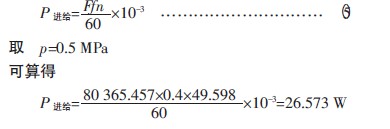

3.3 與機床聯接方式

套料桿選用無縫鋼管,在無縫鋼管前段焊接刀體,在無縫鋼管后端焊接變徑法蘭,通過變徑法蘭與機床法蘭相連,變徑法蘭以鍵定位,螺釘固定(見圖2)。

3.4 進油方式

方式一:在機床滿足切削液壓力的情況下,由機床進油管直接進油。

方式二:若機床不能滿足切削液壓力,在變徑法蘭上開螺紋孔,直接泵進油。

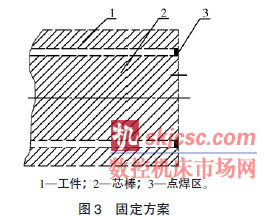

3.5 芯棒固定

本加工方案是分兩端先后進行套料,一端套料到指定深度后調頭在另一端繼續套料,這時須對先套料的一端的芯棒進行固定(見圖3)。

3.6 芯棒取出

由于本方案中套取的芯棒直徑和長度比較大,為保證加工過程中的刀具安全,所以需要設計芯棒的取料方案。

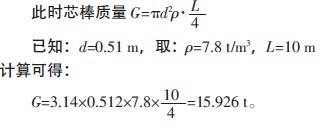

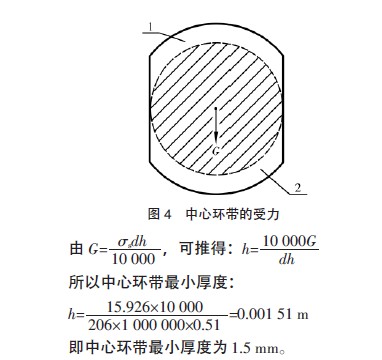

(1) 中心環帶厚度計算

在加工到兩端即將貫通時,為保證刀具的安全退出,必須在工件中部留有一段中心環帶,由中心環帶受力(見圖4)。

(2) 芯棒的取出方案

由于本方案套料沒有將工件鉆透,因此芯棒的取出須分兩步,第一步是破壞中心環帶,第二步是將芯棒從工件中移出(見圖5)。

首先需將工件固定,固定方式如圖所示,然后用鋼絲繩聯接起吊螺栓經過滑輪由天車將芯棒直接拉出。

該力學模型可簡化為圓板在中心處受集中載荷作用,外周界面剛性固定,查閱機械設計手冊可知徑向應力公式為:

![]()

已知:圓環外半徑R=0.305 m。

取中心帶環厚度h=0.01 m,拉力p=50 000 N時,計算可得

σr=1 416.58 MPa。

因工件的抗拉強度σb 為515 MPa,所以拉應力σr≥σb,即在拉力為5 t 時,中心帶環可被拉斷。再取中心帶環厚度h=0.01 m,拉力p=20 000N,計算可得σ=566 MPa。

則拉應力σr≥σb,即在拉力為2 t 時,中心帶環也可被拉斷。

根據上述計算,建議將中心環帶的厚度保留在5~10 mm 之間,最大不超過15 mm,在這種情況下,可以用較小的力將芯棒從工件中直接拉出。

4 工藝對比

4.1 改進前后加工效率

(1) 改進后加工效率

![]()

加上一倍輔助換刀時間總計約32 h 即可完成套料加工任務。

(2) 改進前加工效率

改進前采用先鉆孔后擴孔的工藝方式,先用總共七次走刀加工,每次走刀加輔助用時約為24 h,因此總用時約為180 h。

可見改進前加工所需時間是改進后加工所需時間的6 倍。

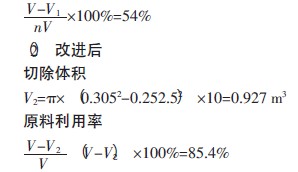

4.2 改進前后原料利用率

(1) 改進前

坯料原體積V=π×0.452×10=6.37 m3切除材料體積V1=π×0.3052×10=2.92 m3原料利用率

可見,改進后的原料利用率比原工藝提高了31.4%。

5 結語

實際應用表明該工藝方法不僅能大幅提高大孔徑深孔的加工速度和原料利用率,生產效率高,能有效降低生產成本,而且對同類型工件加工具有指導意義,值得推廣普及。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com