一、微細深孔加工概述

由于工業產品不斷向輕、薄、短、小的方向發展, 其組成零件也越來越小形化和精密化: 因而,更細小, 更高精密的微細深孔加工便應運而生。在工藝微細深孔的加工是屬于機械加工中, 難于加工的一部分, 國內外都在探索中。

微細深孔廣眨應用在汽車、摩托車的燃料噴油嘴,化纖工業的噴絲頭, 醫學用針, 流體靜壓軸承的節流噴嘴以及某些鐘表與照相機零件上。近期, 隨著工業產品的發展, 高新技術的突飛猛進, 其需要更趨多元化,甚至能代替電子工業中印刷電路基板上的鉆孔, 以及應用在光纖電纜的聯結器上。

微細深孔加工方法比較多, 歸納起來主要有高速鉆孔、電火花加工、激光打孔以及超聲波加工等方祛. 電火花加工雖然不必打中心孔和去毛刺, 但因放電間隙以及電極的損耗等因素, 孔口倒圓嚴重, 孔的錐度、圓度和孔徑精度都較差, 且單孔加工時間較長,加工Φ0. 2 5 x 2 m m 的小孔需要時間約為5 0s 。為提高小孔的質量和工作效率, 必須采用昂貴的多頭專用機床同時加工; 高速鉆孔通常采用打中心孔— 鉆孔一擴孔三個工序(或工位) 這種高速鉆孔在加工精度上優于電火花加工, 單孔加工時間也較電火花加工時間短得多, 其缺點是無法避免產生毛刺; 激光打孔就是使材料局部加熱, 進行非接觸加工, 它與超聲被加工一樣, 適用于各種難于加工材料的加工, 如金剛石, 陶瓷、硬質合金等, 但其所加工的孔的幾何精度和形位精度都不如高速鉆孔, 其排屑也是很困難,目前人們仍在探索。

用鉆頭進行高速鉆削微細深孔, 是比較經濟的,而且精度大多較高. 最近, 在飛速發展的電子及空間工業中, 為適應各種機器的高性能、小型化以及提高可靠性, 這種加工方法正受到人們越來越多的重視適用于微細深孔鉆削加工的機床也應運而生。日本叮田鐵工所生產的全自動鉆床“Mic ro -h ol e ” , 在80 年代初期獲得日本專利, 精度高, 操作方便, 在國際上享有很高的聲譽。

二、鉆頭扭矩檢測器及鉆頭磨損的監控系統

如“M jcr o-H o le ” 全自動鉆床充分考慮了在微細深孔加工中, 鉆頭的受力狀態, 機床本身的振動以及加工過程中的排屑等影響鉆削性能的諸多因素, 在機床上設計了“扭矩檢測器” 以及“鉆頭磨損的監控系統” 。一旦鉆頭所受扭矩超過預先選定的扭矩值, 進給系統就停止進給, 鉆頭退回到開始切削時位置, 接著重新進行鉆削加工, 直至完成加工整個微孔。

扭矩檢測器的特點是:

1 可以無級地選擇適當的扭矩值. 如果鉆頭過載, 鉆頭可以迅速返回預先設定的位置以清理鉆頭上的切屑, 然后, 鉆頭再自動快速前進, 這種自動工作循環將重復進行直至鉆孔完成。

2.可以防止鉆頭早期斷裂。

3.在操作中, 利用帶預置計數器的報警裝置, 記錄鉆頭后退的次數。當鉆頭的后退次數達到預先選取的值時, 報警裝置發出報警信號, 停止操作, 進行檢查, 這樣可以了解到:

(1) 鉆頭的磨損值;

(2)切削油是否適應;

(3) 鉆頭尖頂與刃角的幾何結構是否合適;

(4 ) 加工材料的切Al 性能。

因而, 該機床憑借其扭矩檢測器的作用, 可鉆出高質量的微細深孔, 該設備在鉆削傳統方法難以鉆孔的材料時更具適用性。

三、微細深孔的加工

一般微細深孔加工的特點是:

1. 因為線速度低, 雖然機床作高速旋轉, 但由于鉆頭直徑很小, 所以線速度仍較低。因而, 要達到比較大的線速度, 只有提高鉆頭的轉速.

2 . 刀具由于剛性較差, 工作時易彎曲、折斷, 因此刀具壽命短。

3.刀具系統的偏擺和機床本身的振動, 使孔的入口擴大。

4.由于孔徑極小, 切屑不易排出, 切削油不易達到鉆頭端部, 以及刀具形狀特殊等等。

加工中鉆頭發生折損, 幾乎都是因為“扭轉” 導致疲勞所至, 因此, 要防止鉆頭折損, 必須針對加工條件的變化, 在扭矩達到某一極限值時卸去鉆頭所承受的載荷(扭矩), 并令其后退. 而要實現這一功能, 就必須采用扭矩檢測器以及相應的階段退刀機構, 如 “Mic ro -H ol e’ 全自動鉆床就裝備有這種扭矩檢測器和階段退刀機構, 其工作過程為:

(1) 指令加工過程開始;

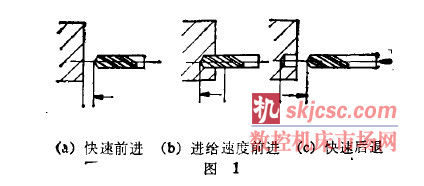

(2) 指令調整主軸轉速, 并使鉆頭主軸快速前進到預先設置的進給點, 等特切削開始(見圖la

(3) 指令鉆頭主軸, 以切削進給速度前進, 對工件進行鉆削加工(見圖lb) 。其切削進給速度是利用容積式的無級變速.

(4) 鉆削加工開始后以及加工過程中, 扭矩檢測器開始運行, 監控鉆頭上所承受的負荷(扭矩), 一旦鉆頭所承受載荷接近預定的值時, 扭矩檢測器發出信號, 使鉆頭主軸瞬間快速后退到開始切削的進給點(見圖1c ), 扭矩的選擇是甲」用一個可變的刻度盤, 它是針對如. lm m 的鉆頭設置的。

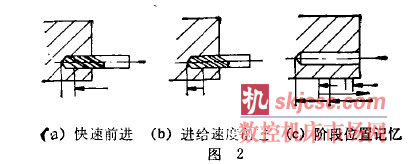

(5 ) 為了縮短空切削時間, 鉆頭主軸在到達切削進給點之前, 鉆頭在采取快速后退之后, 然后再快速前進到切削加工處, 其中切削進給點的位置可變(見圖Z a ) 。

(6) 鉆頭主軸在快速前進到原切削加工處之前,防止沖撞孔底的機構啟動, 階段位置自動記憶裝置開始記錄, 當鉆頭主軸到達已鉆成的孔底前幾毫米時,以切削進給速度前進, 繼續上一次的鉆孔加工, 防止沖撞孔底的機構可以微調防止沖撞的間隔(見圖Zb)。

(7)力在后續的鉆孔切削加工中, 若扭矩檢測器發出信號時, 則重復前面快速后退至切削點、卸去過載后, 再繼續進行鉆削加工。其中每段的切削進給速度的起點可以變化, 階段位置自動記憶裝置能記錄下階段數(見圖Z e ).

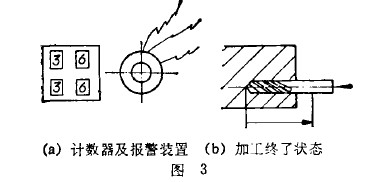

(8) 在加工過程中, 監控鉆頭磨損以及鉆頭后退次數的報警裝置一直處于執行狀態, 當發出更換鉆頭的信號時, 同時發出停止機械運動的警報, 并更換鉆頭以及檢查其它影響機床停止運轉的原因, 使機床恢復正常(見圖3a ).

(9 ) 加工完成后, 快速退回到開始加工位置。鉆頭終了位置可以微調(見圖3b) 。

通過上述加工過程可以看出, 利用在扭矩檢測器預先選用鉆頭的韌性的允許值范圍內的扭矩值, 可以隨時監視孔在切削中鉆頭所承受的負荷。一旦鉆頭的切削性能降低, 負荷逐漸達到設定的扭矩值, 則檢測器立即指令, 而使鉆頭后退, 即可以防止鉆頭的疲勞和折斷。另外在孔開始彎曲時, 切削造成矩增大,扭矩檢測器同樣可以接收到孔的彎曲程度。在校正最初彎曲孔開始, 改進切削工藝參數, 也能防止加工孔的彎曲.

利用翅矩檢測器, 也可檢測到塞滿孔內的切屑所造成的過載, 在階段后退的同時, 將切屑除去, 并且在鉆頭再進入孔內時, 可使切削油注入孔的端部, 提高加工效率.

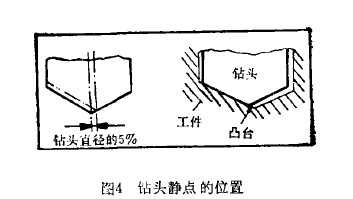

微細深孔加工, 鉆頭本身的形狀較一般的鉆孔加工影響大, 如側隙角, 螺旋角、鉆角以及靜點的位置等都是很重要的因素。所謂靜點就是不切削的死點.該點位置的不同, 對鉆頭折斷和加工形態的影響很大,靜點在中心時, 會發生下列現象:

①孔越深, 越難切入工件內.

② 加工孔徑與鉆頭直徑過度緊密, 易發生粘滯現象。

③孔的內壁與鉆頭摩擦, 易變成鱗片狀。

( 10 ) 要解決上述問題, 在微細深孔加工中, 直徑1. 0m m 以下的鉆尖應偏離中心約為鉆頭直徑的5 萬( 見圖4 ) , 這是因為: 鉆頭可以形成二片切削刃參與切削作用, 使切

削阻力及摩擦陽力減小 , 在相同的轉速、切削進給速度的條件下, 可以改善切削性能, 減少階段后退的次數, 降低加工時間。工件的孔底留有一個小凸臺, 可以起到導向作用, 加工完成后的孔的圓度以及圓柱度都較好。

使用“Micr o -ho le’, 全自動鉆床、數控自動高速鉆床或自動車床連續打孔時, 如何恰當地判斷鉆頭折損或磨損而引起精度及鉆頭壽命下降等現象, 也是非常重要的內容之一。

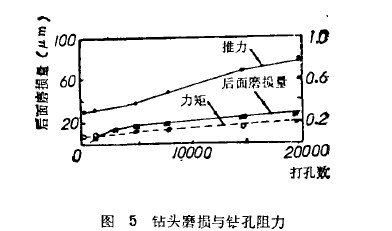

一般情況下, 判斷鉆頭壽命的依據為: 鉆孔所要消耗的動力, 鉆孔的阻力, 鉆孔時的發熱情況以及加工精度和孔壁的狀況等等。然而實際上多數情況下是根據一個鉆頭能鉆孔的數量來確定的。因此, 需要了解鉆頭的磨損與鉆孔阻力變化的情況; 假如能事先掌握鉆頭的磨損及鉆孔阻力與加工完成的孔數及孔壁表面質量的關系, 那么就能估計鉆頭的使用壽命. 圖5 是鉆削加工多層印刷電路板時, 隨著打孔數星的增加, 鉆頭的磨損與鉆孔阻力變化的關系曲線。 ( 注: 圖5 中右側縱座標的單位: 力矩為x 10 N m 推力單位為kN ) 。

四、微細深孔的加工實例

印刷電路基板上的鉆孔加工, 有很多技術難題急特繼續研究和解決, 火期提高印刷電路板所要求的功能, 然而其最終目的還在于提高孔的加工質星, 以不損傷印刷電路板上的環氧化物, 提高孔內e主的光潔度以汲使孔徑極小化。孔徑極小化是提高扣0lJ 電路板配線密度的重要技術, 因此, 為在印刷電E幾板上進行微細加工提出了更高的要求和新的研究課題。圖6 所示為多層印刷電路板上微孔加工, 它所用材料是玻瑯環氧樹脂銅箔多層板, δ= 1. 6m m , 要求用3 張板重疊在一起一次加工完成, 孔數為20 0 個。由于高密度的印刷電路配線板的線寬只有數十微米, 且聽鉆孔的間距又非常小, 故要求孔的垂直度、圓柱度、圓度等形位誤差, 應控制在數卞微米以內, 為了實現如此高精度要求的加工, 加工印刷電路基板所用的數控機床的位置精度及主軸振動應控制在十微米以內。另外對于鉆頭而言, 也應仔細考慮其形狀精度、尺寸及鉆頭所用材料等.因此針對圖6 加工, 所選鉆頭直徑為如Φ0. 4m m , 溝長為6 . 5 m m , 鉆孔深度為4 . 8m m , 主軸的進給切削速度為1. 4m / m i n , 轉速為7 0 0 0 0 r/ mi n .

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com