1、引言

渦輪軸的深孔加工歷來是軸類零件加工關鍵之一,由于其孔深,又是封閉式加工,排屑困難,加工難度大。本文所述空心軸是航空發動機上高速旋轉的關鍵零件,也是典型的薄壁空心細長軸類零件。工作轉速在10000r/min 以上,材料為1Cr11Ni2W2MoV實心模鍛件。空心軸的小端與壓氣機轉子連接;中間部分裝有軸間軸承,其大端連接渦輪盤并與封嚴環、軸承座、襯套等多個零件構成渦輪轉子。

目前,國內空心長軸深孔鏜削加工普遍采用懸臂式的長徑比很大、由結構鋼制造的刀桿進行加工,由于其刀具系統自身的剛性差,在切削過程中極易產生讓刀變形和機械振動,造成零件內孔中心線偏移,軸內外圓表面壁厚差不合格,達不到設計圖樣中規定的壁厚差0.05mm要求,不僅制約了生產效率的提高,也直接導致加工表面質量的下降。為了解決深孔加工這一難題,經過深入研究、廣泛調查收集信息,聯合株洲硬質合金廠自主開發、研制整體硬質合金刀桿,解決長期以來深孔加工刀具系統剛性不足,影響加工質量的技術瓶頸。

整體硬質合金刀桿的設計過程曾多次修改設計方案,對刀桿的結構剖面和幾何形狀、外觀尺寸進行了三次改進,在刀桿和刀頭的連接方式上,也進行了三次較大的設計方案改進,制造廠家因制造成型工藝與我們設計圖紙規定的連接方式不同,也進行了相應的工藝方案改進,經雙方共同努力,完成了自行研制的國內第一件長度超過1米長的整體硬質合金刀桿,實現了我們多年以來的夙愿,填補了我國在這一領域的技術空白。

2、整體硬質合金刀桿的研制及在深孔加工中的應用

2.1整體硬質合金刀桿的結構與制造工藝:

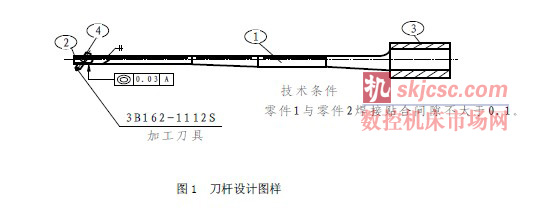

刀桿結構及技術要求見圖1,刀桿制造工藝路線為:

粉末冶金---攪拌---灌注到專用的模具中成型---萬噸等靜壓壓注---烘干---半成品加工---真空燒結---粗、精加工---制成成品---檢驗

2.2渦輪軸深孔加工方法和刀具

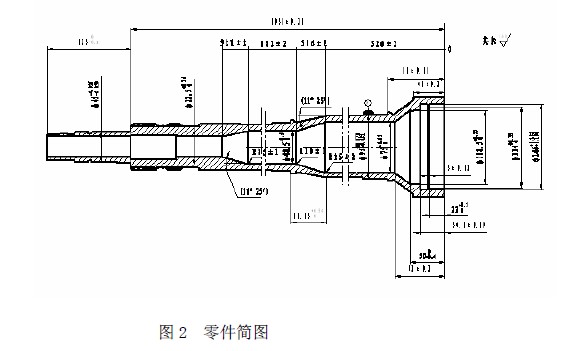

渦輪軸零件簡圖見圖2

2.2.1 傳統的深孔加工工藝方法和刀具

1)傳統的深孔加工成型工藝鉆孔---擴孔---粗鉸大錐面孔---粗鉸小錐面孔---精鉸大錐面孔---鉸小錐面孔---鏜小頭尾孔

2)刀具:深孔鉆頭、深孔鏜頭、深孔鉸刀、結構鋼材料深孔鏜桿

3)專用設備:深孔鉆床T2120傳統的深孔加工工藝主要存在的問題是:加工后零件的壁厚差合格率極低,常常發現在整個深孔型面中,小孔的內表面(尺寸ф48.5+0.5)與大孔的內表面(尺寸ф75+0.12)同軸度誤差較大,導致壁厚差超差。以往我們采取的修復方法為:常以小孔部分內表面為基準,而且小孔部分的內孔表面(尺寸ф48.5+0.5)依據當時的條件無法修復,僅能修復大孔(尺寸ф75+0.12),往往采用找偏大孔理論中心線使其與小孔一致后,加工大孔內表面保證與小孔內表面同軸度要求。然后修復內孔基準和外圓各表面,保證空心軸壁厚差要求。采用這種修復方法,修復加工過程十分復雜,隨機性較大,造成部分尺寸和技術條件不能得到有效控制。

2.2.2 應用硬質合金長刀桿深孔加工工藝

1)改進后深孔加工的成型工藝

鉆孔---擴孔--粗鉸大錐面孔--粗鉸小錐面孔---精鏜深孔型面--精鉸大錐面孔---精鉸小錐面孔---鏜小頭尾孔

2)刀具:深孔鉆頭、深孔鏜頭、深孔鉸刀、深孔鏜桿、硬質合金長刀桿、鏜刀頭

3)專用設備:深孔鉆床T2120、深孔鏜床KDM-618

2.2.3 傳統的深孔加工工藝方法和采用整體硬質合金刀桿深孔加工工藝方法的比較

1)采用整體硬質合金刀桿進行深孔鏜削加工,解決過去深孔加工中,空心軸內孔尺寸Ф48.5mm依靠浮動鏜削加工,刀桿的浮動支撐,基準自身精度達不到要求的問題。而應用整體硬質合金刀桿后,保證了空心軸所加工的內孔與其它內孔之間同軸度要求,同軸度數值可控制在0.05之內。

2)避免了在傳統深孔加工過程中,依靠刀桿浮動支撐定位,各段深孔、型面分段成型,使基準定位誤差較大、造成各段內孔中心線不重合誤差。

3)過去在粗鉸孔時,采用浮動鉸刀在鉸削余量不均勻的情況下,刀具的浮動刀頭往往偏向一邊切削,產生內孔偏移現象。在精鉸時也無法修復。現在采用整體硬質合金刀桿,可直接進行深孔鏜削修復加工,避免了以往深孔加工中復雜的修復過程,提高了修復加工精度。

4)采用新工藝進行深孔加工試驗后,空心長軸的壁厚差均可控制在0.05mm之內,新工藝應用后可以簡化空心軸壁厚差的修復方式,經實際應用后,提高了深孔加工的效率,保證深孔加工各段孔的中心線同軸,達到了設計圖紙中嚴格的壁厚差要求。

3 硬質合金刀桿加工深孔的應用實例

3.1 模擬軸的深孔加工試驗

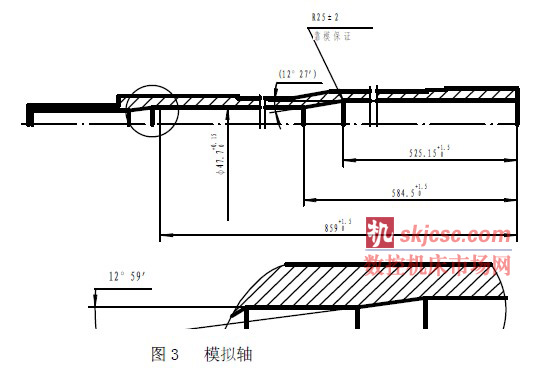

試驗條件:設備:KDM-18 深孔鏜床工裝:整體硬質合金刀桿、結構鋼刀桿、YT15 車刀、仿型用靠模板試驗項目:第一種空心模擬軸的深孔加工試驗(見圖3),試驗目的檢查驗收硬質合金刀桿的制造質量,完成與普通結構鋼刀桿加工數據對比,為渦輪軸零件深孔加工積累經驗。

試驗結果:試驗對比后,發現采用整體硬質合金刀桿精加工的零件表面粗糙度值較低,上刀后整體硬質合金刀桿的讓刀量、在加工中刀桿的回彈、尤其是近根部的振顫感均好于參加對比的結構鋼刀桿。應用試驗采集的數據如表1 示

3.2 第二種空心軸的深孔加工應用

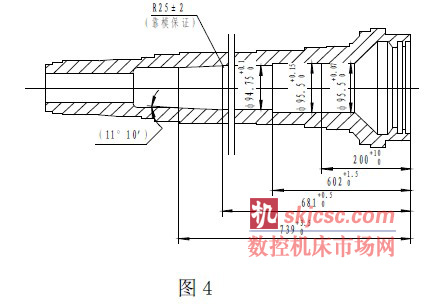

1)應用條件:設備:KDM-18深孔鏜床工裝:整體硬質合金刀桿、YT15車刀、仿型用的靠模板

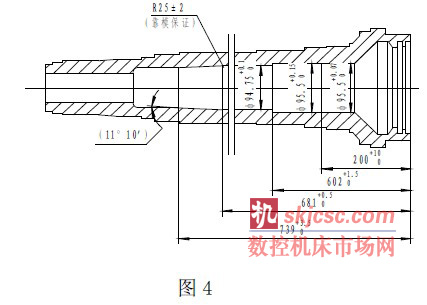

2)應用項目:第二種空心軸見圖4,采用硬質合金刀桿進行加工試驗,尋求最佳切削參數。

3)應用結果:采用了整體硬質合金刀桿對第二種空心軸進行深孔加工,加工結果與第一種空心模擬軸相近,切削試驗參數與表1 中序號為2、3、4、5、6 的參數一致,效果非常理想。

3.3 第三種空心軸的深孔加工應用

1)應用條件:設備:KDM-18 深孔鏜床工裝:整體硬質合金刀桿、YG8車刀、仿型用的靠模板.

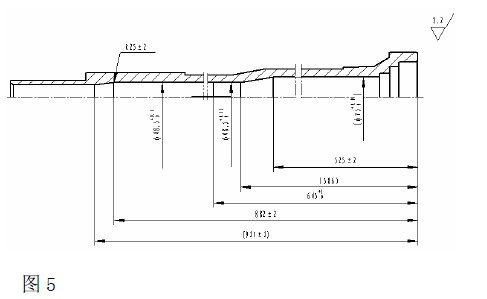

2)應用項目:第三種空心軸見圖5,按試驗工藝規程進行深孔加工試驗,驗證其加工的可行性和合理性。

3)應用結果:采用了整體硬質合金刀桿對第三種空心軸進行深孔加工,加工結果及切削試驗參數與第二種空心軸一致,效果非常理想。

3.4試驗應用結論:

采用了整體硬質合金刀桿對第三種空心軸進行深孔加工,應用結果與第二種空心軸及第一種模擬軸的加工結果相近,經過了多次的零件加工和試驗,證明采用整體硬質合金刀桿對空心軸進行深孔加工,能夠保證空心長軸內、外圓的的壁厚差在整個加工長度上控制在0.05mm 之內。完全滿足設計圖紙的要求。第三種空心軸切削參數及加工結果見表2。

4 攻關成果分析與討論

1)分析:經過多次攻關試驗,采用自主設計研發的整體硬質合金刀桿,在三種空心長軸零件的深孔加工中得到了應用,驗證了采用整體硬質合金刀桿,進行空心長軸深孔鏜削加工的可行性和先進性,實際應用結果表明,硬質合金與常規的合金結構鋼刀桿相比,它的硬度和強度,尤其是剛性要遠遠大于合金結構鋼。在相同刀桿直徑情況下,采用優質鋼制造的刀桿最大懸伸量(鏜刀桿長度與鏜刀桿直徑之比)為5:1,而采用硬質合金制造的鏜刀桿最大懸伸量為10:1,驗證了整體硬質合金刀桿加工深孔的優越性。渦輪軸零件深孔加工的壁厚差值從原來的0.08 提高到0.05。滿足設計圖紙要求。

5結論

經過多次試驗加工和實際應用的結果說明,采用整體硬質合金刀桿進行渦輪軸深孔加工效果,與論證報告中預期的效果基本一致,證明了應用整體硬質合金刀桿進行空心軸深孔加工工藝的可行性和先進性。新的深孔加工工藝,可以保證深孔加工后的尺寸精度、表面粗糙度及嚴格的壁厚差要求,其技術水平與指標均可達到國外同類航空產品的要求。并已推廣應用在批量生產中。自行設計研制的超長整體硬質合金刀桿,可應用到其它空心長軸類零件的深孔加工中,并可以推廣到國內外的相關加工領域中。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com