切削力是切削過程中刀具和工件之間相互作用的結(jié)果, 切削力直接影響工藝系統(tǒng)的穩(wěn)定性, 掌握切削力的變化規(guī)律對(duì)分析和解決生產(chǎn)中實(shí)際問題具有重要的指導(dǎo)意義。一般情況下金屬切削加工常采用切削液對(duì)切削加工區(qū)域進(jìn)行冷卻降溫, 但切削液會(huì)產(chǎn)生環(huán)境污染, 因此切削液的使用受到越來越多的限制; 常溫干式切削和低溫冷風(fēng)降溫切削是一種新興的清潔切削加工方法, 有利于改善切削加工環(huán)境, 符合低碳經(jīng)濟(jì)戰(zhàn)略和綠色制造技術(shù)基本要求, 切削加工方式的改變, 勢(shì)必會(huì)引起一系列的變化, 其中切削力的變化是最直接的。過去人們多在切削液冷卻降溫條件下進(jìn)行切削力試驗(yàn)研究, 用正交設(shè)計(jì)切削試驗(yàn)參數(shù)[ 1-2] , 但這種試驗(yàn)設(shè)計(jì)方法的試驗(yàn)次數(shù)較多, 試驗(yàn)周期也較長, 試驗(yàn)成本較高。在低碳經(jīng)濟(jì)戰(zhàn)略背景下, 減少環(huán)境污染, 已成為社會(huì)關(guān)心的熱點(diǎn)問題, 研究鈦合金清潔切削加工, 即在常溫干式切削[ 3] 和低溫冷風(fēng)降溫切削[ 3-4 ] 條件下, 用均勻設(shè)計(jì)方法[ 5] 設(shè)計(jì)切削試驗(yàn)參數(shù), 用較少的試驗(yàn)次數(shù), 研究較寬的切削參數(shù)變化范圍內(nèi), 切削力與切削參數(shù)之間的關(guān)系[ 6-8] , 建立切削力多元線性回歸基本模型[ 7-8] , 在多元線性回歸基本模型基礎(chǔ)上建立切削力的指數(shù)形式經(jīng)驗(yàn)公式[ 2, 9 ] ,研究找出常溫干式切削和低溫冷風(fēng)降溫切削條件下切削力的變化規(guī)律[ 10] , 對(duì)鈦合金清潔切削加工參數(shù)選用具有重要指導(dǎo)意義。

1 試驗(yàn)條件和方案

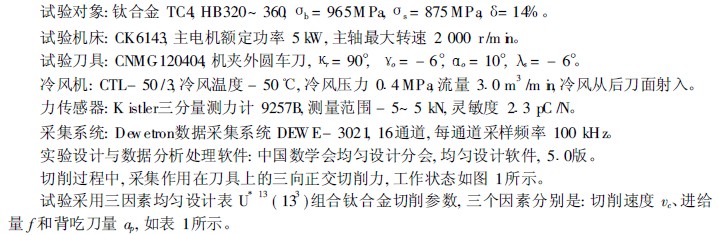

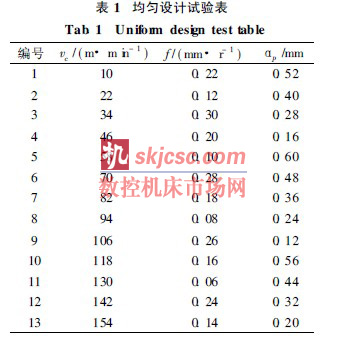

按表1的切削參數(shù), 在- 50 ℃低溫冷風(fēng)降溫和12℃ 常溫?zé)o冷卻液(干式)條件下進(jìn)行車削試驗(yàn), 同樣條件切削試驗(yàn)3次, 3次試驗(yàn)采集到的數(shù)據(jù)算數(shù)平均作為試驗(yàn)結(jié)果FX, F Y, FZ, 如表2所示。初步對(duì)比分析可以發(fā)現(xiàn), 冷風(fēng)切削的主切削力FZ 和徑向切削力FY 明顯大于干式切削, 而兩種狀態(tài)下軸向切削力FX 沒有明顯變化。

2 建立切削力經(jīng)驗(yàn)公式

2.1 切削力多元線性回歸模型

線性回歸分析是根據(jù)一個(gè)或一組自變量的變動(dòng)情況預(yù)測(cè)與其相關(guān)關(guān)系的某隨機(jī)變量的未來值的一種方法, 其數(shù)學(xué)原理是最小二乘法和數(shù)理統(tǒng)計(jì)。常需要根據(jù)實(shí)際測(cè)得的多個(gè)變量的多組數(shù)據(jù), 找出它們之間近似的函數(shù)關(guān)系, 采用線性回歸分析方法來建立經(jīng)驗(yàn)公式。

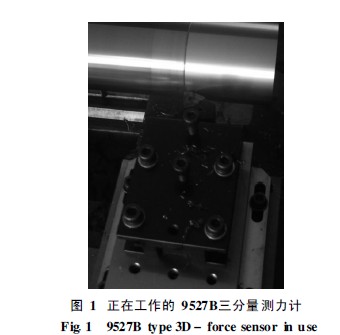

通常情況下人們習(xí)慣用指數(shù)形式經(jīng)驗(yàn)公式[ 9] 來表達(dá)切削力:

![]()

但這種指數(shù)形式模型是非線性的, 為了便于回歸分析, 應(yīng)先進(jìn)行線性化處理。對(duì)式( 1)兩邊取自然對(duì)數(shù)得:

式( 2)為切削力的三元線性回歸基本模型。

2.2試驗(yàn)數(shù)據(jù)分析結(jié)果

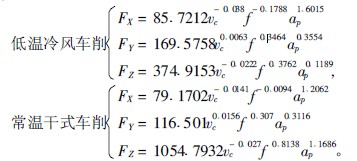

利用表2數(shù)據(jù), 和三元線性回歸模型( 2), 通過均勻設(shè)計(jì)軟件5版運(yùn)算, 三方向切削力經(jīng)驗(yàn)公式如下:

方差分析結(jié)果: 低溫冷風(fēng)車削X 方向切削力回歸模型的F = 62.6334, Y 方向切削力回歸模型的F = 33.5765, Z 方向切削力回歸模型的F = 12.6987; 常溫干式車削X 方向切削力回歸模型的F = 143.1835, Y方向切削力回歸模型的F = 20.0948, Z 方向切削力回歸模型的F = 1024.635。若取顯著水平為σ= 0.05, 查F 分布表有f0.05 ( 3, 9) = 3.863, 可見兩種切削條件下三個(gè)方向切削力回歸方程的線性關(guān)系都高度顯著。

2.3 切削力對(duì)比分析

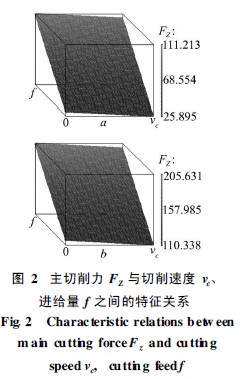

為了便于比較兩種切削條件下切削力的變化規(guī)律, 繪制了絕對(duì)量和變化最大的主切削力FZ 的特征圖。

與切削速度vc、進(jìn)給量f 之間的特征關(guān)系, 圖2 a、b分別是常溫干式車削和低溫冷風(fēng)車削的特征關(guān)系, 可以發(fā)現(xiàn)主切削力的變化規(guī)律基本相同, 切削速度對(duì)主切削力影響很小, 進(jìn)給量對(duì)主切削力影響很大, 冷風(fēng)切削的主切削力比干式切削大。

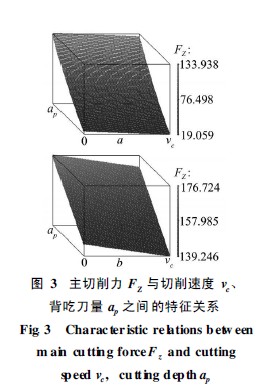

圖3是進(jìn)給量f= 0.18mm / r的切削條件下, 主切削力FZ 與切削速度vc、背吃刀量ap 之間的特征關(guān)系, 圖3 a、b分別是常溫干式車削和低溫冷風(fēng)車削的特征關(guān)系, 可以發(fā)現(xiàn)變化趨勢(shì)基本相同, 切削速度對(duì)主切削力影響很小, 背吃刀量對(duì)主切削力影響很大。在試驗(yàn)參數(shù)范圍內(nèi), 冷風(fēng)切削的主切削力比干式切削大,但變化較小, 僅37.478 N; 而干式切削的主切削力雖然較小, 但變化較大, 達(dá)114.879 N。這說明低溫冷風(fēng)切削背吃刀量的變化對(duì)主切削力影響比干式切削小, 適宜高速大背吃刀量切削, 低溫冷風(fēng)切削主切削力變化較小, 有利于工藝系統(tǒng)的穩(wěn)定, 適宜精密加工。

圖4是切削速度vc = 97m /m in的切削條件下, 主切削力FZ 與切削速度vc、背吃刀量ap 之間的特征關(guān)系, 圖4 a、b分別是常溫干式車削和低溫冷風(fēng)車削的特征關(guān)系, 同樣可以發(fā)現(xiàn)冷風(fēng)切削的主切削力比干式切削大, 但變化范圍小。在進(jìn)給量較小時(shí), 冷風(fēng)切削的主切削力隨背吃刀量增大而減小, 而干式切削的主切削力隨背吃刀量增大而增大。可見冷風(fēng)切削有利于提高精密加工的切削效率vcfap 和工藝系統(tǒng)穩(wěn)定性。

在另一研究項(xiàng)目鈦合金車削粗糙度試驗(yàn)中, 發(fā)現(xiàn)低溫冷風(fēng)車削, 背吃刀量在一定范圍內(nèi), 表面粗糙度隨著背吃刀量的增大而減小的規(guī)律(Ra = 0.053+ 2.892ap + 52.695f2- 4.726a2p ), 在相同切削效率vcfap 的情況下, 低溫冷風(fēng)車削能夠獲得更低的表面粗糙度。

3 結(jié) 論

① 鈦合金低溫冷風(fēng)切削相對(duì)于干式切削, 主切削力雖然較大, 但變化范圍較小, 有利于提高工藝系統(tǒng)的穩(wěn)定性, 適宜精密加工。

②鈦合金低溫冷風(fēng)精密加工, 為了減小主切削力, 獲得理想的精度、表面質(zhì)量和切削效率, 可選用較高的切削速度, 較大背吃刀量和較小的進(jìn)給量。從低碳經(jīng)濟(jì)戰(zhàn)略角度出發(fā), 應(yīng)積極推行低溫冷風(fēng)切削。

③利用線性回歸分析建立的適用于鈦合金切削力的經(jīng)驗(yàn)公式, 經(jīng)過F 顯著性檢驗(yàn)后發(fā)現(xiàn)建立的經(jīng)驗(yàn)公式線性高度顯著。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com