1 引言

1791 年英國人William Gregor 第一次發現了鈦元素, 但是由于純金屬鈦很難制備, 直到1932 年盧森堡化學家Wilhelm Justin Kroll 才用TiCl4 和Ca 制取出大量的鈦。直至今日, 該方法仍然是應用最廣泛的工藝, 被稱為/ Kroll 工藝0。第二次世界大戰后鈦基合金很快發展成為航空發動機的關鍵材料。今天, 航空航天工業仍然是鈦及鈦合金的主要應用領域, 在其他領域如建筑、化工、醫藥、能源、海洋和近海、體育休閑以及交通運輸等行業也得到了越來越廣泛的應用[ 1] 。

2 鈦合金的分類及性能

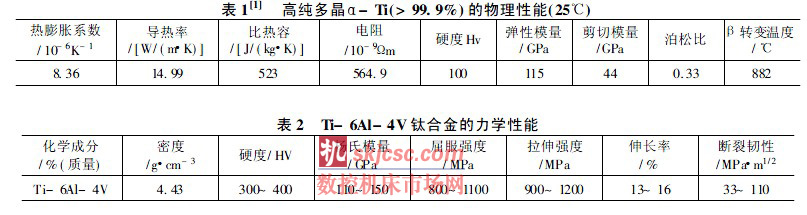

工業純鈦在882 e 發生同素異構轉變, 常溫下純鈦和大多數鈦合金一樣都結晶成近似理想狀態下的密排六方結構的A- Ti; 高溫下為體心立方結構的B- Ti。表1 列出了高純多晶A- Ti 的部分重要物理性能。

與純鈦相類似, 根據鈦合金的晶格結構, 通常將鈦合金分為A型、A+ B 型和B 型合金三大類。在數量眾多的鈦合金之中, 美國的Illinois 技術研究所20世紀50 年代初開發的Ti- 6Al- 4V 合金的應用最為廣泛, 占使用總量的50% 以上。按相分它屬于A+ B型鈦合金, 是在A型鈦合金( 由A相穩定化元素Al 的作用而產生) 中加入少量的B 穩定化元素( V)得到的。其力學性能如表2 所示。

3 鈦合金的切削加工性

鈦合金是一種典型的難加工材料, 其比強度高、導熱性差、加工硬化嚴重; 由于其化學活性大, 在一定溫度下與周圍介質容易發生化學反應, 產生脆而硬的外皮, 加工時塑性和沖擊韌性劇烈下降, 刀具磨損和破損嚴重、耐用度低, 加工精度和表面質量難以保證, 加工效率很低。

鈦合金的諸多性能中導熱系數、彈性模量、加工硬化、化學活性及合金類型和顯微組織等起到了主要作用, 所以鈦合金的切削加工存在著以下一些限制:

(1) 鈦合金的導熱率低, 約為鐵的1/ 3, 阻礙了機加工過程中所產生熱量的散發, 且其比熱低, 使得切削區溫升過快, 在600 e 以上時表面形成氧化硬層從而加速刀具的磨損;

( 2) 鈦合金的彈性模量低, 使已加工表面容易產生極大的回彈, 特別是薄壁零件的加工回彈更為嚴重, 易引起后刀面與已加工表面產生強烈摩擦, 從而磨損刀具和崩刃。而且在回彈力的作用下會引起零件在機加工過程中偏離刀具。

(3) 鈦合金的硬度較低、化學活性很強, 導致鈦與刀具之間的產生咬合。且高溫下鈦極易與氧、氫、氮發生作用, 使其硬度增加, 塑性下降, 在加熱和鍛造過程中形成的富氧層的機械加工困難。所以, 要成功地切削加工鈦合金零件應遵循以下通用準則:

( 1) 工件盡可能短, 并安裝在夾具中以免出現振動;

( 2) 適當增大后角, 減小前角以增大切屑與前刀面的接觸長度, 減小工件與后刀面的摩擦。定時刃磨刀具保持刀具的鋒利, 防止刀具出現磨鈍后的迅速破壞;

( 3) 采用剛性的加工設備和夾具;

(4) 切削過程采用水溶性油以及氣相亞硝胺型防銹液充分、及時冷卻, 不僅可以迅速散熱, 而且能預防由于鈦粉、切屑或碎片而引發的火災;

( 5) 采用低的切削速度和高的進給量; 切削過程中不能停止進刀, 因為此時刀具與工件產生摩擦將促進刀具的污染和粘接, 加速刀具的磨損;

(6) 機加工前應采用噴砂處理或在含2% 硝酸的溶液中酸洗去除硬的表面氧化皮;不同的加工方式因其的切削特點和條件不同,在切削加工過程中必然會有不同的側重點, 所以以上通用準則也只是加工過程中的普通原則。

4 鈦合金的切削加工

( 1) 鈦合金的車削加工

鈦合金的機加工工藝中, 由于車削加工的切削環境容易控制所以易獲得較好的表面粗糙度, 加工硬化相對不嚴重, 但切削溫度高, 刀具磨損快。在粗加工時, 需要刀具剛性好, 刀具前角、后角小。在精加工時, 為得到良好的表面完整性和尺寸精度, 要求刀具鋒利, 所以前角、后角、螺旋角要偏大些, 并要求刀刃不帶有倒棱或負倒棱最小。

由于鈦的化學活性大, 易產生表面變質污染層,導致表層硬度和脆性上升, 易使刀具產生缺口、崩刃、剝落等現象, 因此增加刃磨次數、延長停機時間和機床調整時間, 降低生產率; 另外, 鈦的粘刀現象嚴重, 易產生積屑瘤, 將引起工件尺寸變化, 影響過盈配合的裝配質量, 嚴重時會導致零件報廢。

( 2) 鈦合金的鉆削加工

相對于車削過程, 鉆削過程是在半封閉狀態下完成的, 其摩擦大、切削溫度高、排屑難、鉆頭剛度低, 它的鉆削比車削更困難。所以, 鉆削加工鈦合金時應重點考慮: 鉆頭材料、鉆頭幾何參數、鉆削用量及冷卻液等, 避免在加工過程中極易出現的燒刀、崩刃、加工硬化、磨損過快等問題。

在鉆削鈦合金時容易生成長而薄的卷曲切屑,同時鉆削熱量大, 容易使切屑過分堆積或粘附在鉆削刃上, 這是造成鉆削鈦合金困難的主要原因。因此, 鉆孔要采用短而鋒利的鉆頭和低速強制進給, 支撐支架要緊固, 并要給以重復充分冷卻, 尤其是深孔鉆削。

此外鉆削過程中鉆頭在孔內應保持鉆削狀態而不允許在鉆孔內空轉, 并應保持低而恒速的鉆削速度。鉆通孔要仔細, 當快要鉆通時, 為了清理鉆頭和鉆孔, 及去除鉆屑, 最好退回鉆頭, 最終破孔時采用強制進給, 這樣可以獲得質量較高的孔。因此, 鈦合金鉆削加工主要從以下幾個方面考慮:

( 1) 鉆頭材料

根據鈦合金加工特性, 要求鉆頭材料必須具有以下特點:

( a) 足夠的硬度。鉆頭的硬度必須大于鈦合金的硬度。

( b) 足夠的強度和韌性。由于鉆頭在加工鈦合金時承受很大的扭轉力和軸向力, 因此, 必須有足夠的強度和韌性。

( c) 足夠的耐磨性。由于鈦合金韌性好, 要求切削時刀刃要足夠鋒利, 因此刀具材料必須有足夠的抵抗磨損能力, 這樣才能減少加工硬化。

( d) 刀具材料與鈦合金親合能力要差。由于鈦合金化學活性高, 因此要求刀具材料和鈦合金親合能力要差, 以免形成擴散而造成粘刀、斷鉆等現象。因此, 加工鈦合金的鉆頭既要有較高的硬度又要有很好的韌性、耐磨性, 而且刀具材料與鈦合金親和能力要差。

( 2) 鉆頭幾何參數分析

鈦合金的加工特性決定了傳統的標準麻花鉆頭鉆削加工鈦合金時存在許多問題, 主要從以下幾個方面進行改進:

( a) 鉆頭頂角小, 切削刃長, 切下的切屑寬, 因而鉆頭扭矩大, 軸向抗力也大。同時, 切屑卷曲成螺旋狀程度大, 切屑所占的空間也大, 排屑不順暢, 影響冷卻。

鉆頭頂角決定切屑寬度和鉆頭前角的大小。當鉆頭直徑和進給量一定時, 增大頂角, 則切屑變窄,單位切屑刃上的負荷減輕。同時, 鉆頭外圓處的刀尖角減小, 減小了刀尖角的磨損速度, 同時有利于散熱, 耐用度也得到提高。頂角對前角有很大影響, 相應增大頂角有利于改善鉆心處的切削條件。頂角影響切屑流出的方向。頂角較大, 切屑卷曲成螺旋的程度減小, 且比較平直, 容易排除, 即提高了排屑性能。通過分析試驗, 加工鈦合金時, 采取增大鉆頭頂角的方法, 一般頂角的取值范圍是135b~ 140b時鉆削效果較好。

(b) 鉆頭鉆心厚度小。由于鉆削加工鈦合金時鉆頭承受很大扭矩和軸向抗力。鉆心厚度小, 則鉆頭強度低, 特別是小直徑鉆頭, 鉆頭易發生折斷, 需增大鉆心厚度以提高鉆頭強度。所以要適當增加鉆心厚度。鉆心厚度一般為K= ( 0. 45~ 0. 32) D式中, K 為鉆心厚度, D 為鉆頭直徑。

( c) 鉆頭螺旋角小。螺旋角直接影響主切削刃的前角。螺旋角越大, 則刃口越鋒利, 切削越輕快,否則會造成嚴重的加工硬化現象使得刀刃很快磨損。由麻花鉆的外形特點可知切削刃上各點螺旋角是變化的。越靠近外圓處螺旋角越大, 前角也越大,切削刃越鋒利, 切削性能越好。而靠近鉆心處螺旋角最小, 切削性能最差, 可以將此處磨成球圓弧狀,以改善切削條件。

隨螺旋角增加, 切削刃強度減弱, 磨損快, 甚至會發生切削刃燒毀等現象。因此合理選擇螺旋角,以適合鈦合金鉆削加工成為關鍵問題。

( d) 鉆頭外緣處后角小, 影響鉆心處切削刃的前角。鉆頭切削刃各點上的后角也是不等的, 愈接近中心, 其后角愈大。因此, 鉆頭后角的標注和要求,都以鉆頭外緣處為準, 增大鉆頭外緣處后角, 可以使切削刃鋒利, 改善切削性能, 特別是對鉆心處的鉆削加工有明顯改善。因此, 適當的改進鉆頭幾何參數,以適合鈦合金鉆削加工十分重要。

( e) 選取適當的進給量。在鈦合金的鉆削過程中, 應采用較低的切削速度, 以免切削溫度過高; 進給量應適中, 進給量過大易引起刀刃燒傷。根據實踐經驗, 通常取進給量為f = 0. 05mm/ r~ 0. 15mm/ r,切削速度v= 10~ 30m/ min。

( 3) 選用有效的冷卻系統和合適的冷卻液。鉆削加工鈦合金時最好不用含氯的冷卻液, 以避免產生有毒物質和引起材料的氫脆。鉆削淺孔時, 可用電解切削液, 其成分是: 葵二酸7~ 10% , 三乙醇胺7~ 10% , 甘油7~ 10% , 硼酸7~ 10%, 亞硝酸鈉3~ 5%, 剩余為水。

鉆削深孔時, 盡可能不選水基切削液, 在高溫下切削刃上形成氣泡, 易產生積屑瘤, 最好用N32 機械油加煤油, 配比是3: 115, 也可用硫化切削液。

5 鈦合金鉆削的新發展

對于鈦合金的加工除了傳統的切削方式, 近年來還陸續發展起來了一系列的新加工方法和加工工藝, 這些新工藝、新方法不僅僅應用于車削、銑削, 同樣也大量應用于鉆削加工, 具體如下:

( 1) 低溫切削: 用液氮( - 180 e ) 或低溫液體( -76 e ) 作為切削冷卻液, 將加工環境控制在低溫條件下進行切削加工, 可以有效地防止由于切削溫度過高引起的刀具過度磨損等后果。

( 2) 真空切削: 在真空中加工鈦合金可杜絕空氣中的雜質與鈦發生反應。降低刀具壽命。

( 3) 惰性氣體保護切削: 在被加工表面創造惰性氣體環境, 有效隔絕空氣中的雜質, 與真空切削相比工藝性更好, 實現更容易。

( 4) 靜電冷干式切削: 是通過靜電場裝置將壓縮空氣離子化, 由于在還原時需要急劇的吸收熱量。將這樣一種方法用到鈦合金的切削中, 將電離的空氣離子經由噴嘴送至切削區, 并在切削區獲取足夠的熱量, 同時使得切削區的溫度迅速下降。靜電冷卻干式切削不僅有效降低切削區溫度, 更重要的是能在刀具與切屑和刀具與工件接觸面上形成起潤滑作用的氧化薄膜, 增加刀具的使用壽命。靜電冷卻裝置組成: 電源裝置、靜電場裝置、壓力空氣裝置、電離空氣的輸送系統、各部分的連接件、夾具安裝框架、噴嘴等。

( 5) 超聲波振動鉆削加工。強化是指鈦合金在切削過程中用刀刃在工件上用小振幅超聲波振動激勵進行切削的。超聲波振動切削可以: 減少變形區的大小和切削力; 消除刀瘤; 改變刀具工作面上摩擦特性; 并且由于超聲波振動阻尼的有效性, 提高了切削過程的動態穩定性; 由于超聲波的毛細效應, 改善了工作區冷卻潤滑液的進入條件, 但超聲波引起的交變載荷卻降低了刀具的壽命。

此外, 還有激光切削、電解切削( 電化學切削) 、電磁切削、加熱切削、磨料液噴射切削、特殊熱處理降低硬度切削等一系列的新加工方法。隨著新加工手段和新加工工藝的發展, 鈦合金的加工方式不斷改進, 必將促進鈦合金在社會各領域的廣泛發展。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com