1 帶冠整體葉輪的優點

帶冠整體葉輪是一種在葉片外圍增加了環形冠, 即將所有葉尖連在冠上的整體葉輪, 是為了更好地滿足現代航空航天事業的發展對發動機不斷提出的高性能要求而出現的一種新型葉輪結構。與不帶冠的整體葉輪相比, 帶冠整體葉輪具有傳動效率很高、重量輕、結構緊湊和結構強度大等顯著優點, 能夠更好地滿足增加發動機壽命, 提高發動機效率、工作節速和使用可靠性的要求, 代表了未來飛行器、航天器發動機葉輪結構設計的發展方向。

2 組合電抓工工藝方案的提出

正是由于帶冠整體葉輪結構上“冠” 的存在, 使整體葉輪的葉片間流體通道由徑向敞開變為封閉, 加上葉阿通道狹窄、葉片型面復雜、加工精度要求很高, 帶冠整體葉輪又工作在高溫、高壓、高轉速條件下, 多采用不銹鋼、高溫耐熱合金或欽合金等難切削材料制作等特點, 使得帶冠整體葉輪的制造特別是葉片型面成形非常困難, 葉片型面既無法用電解套料成形, 也不能采用數控銑削加工: 目前世界各國采用電火花加工作為主選工藝, 但由于其加工效率很低且又存在電極損耗、因此不得不依靠投人大量設備、批量制造電極, 通過頻繁更換電極來補償因電極損耗所帶來的精度問題, 加工成本高。這使得帶冠整體葉輪的加工成為航空航天制造技禾領域函待解決的關鍵難題之一。

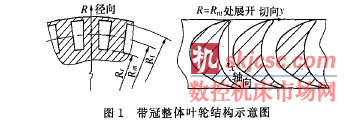

突破此項關鍵技術, 對于我國未來新型號大推重比、高性能發動機的研制, 進一步提升制造能力以及為更多民用設施提供先進的燃機, 都具有十分重大的意義。南京航空航天大學特種加工研究所在試驗研究的基礎上, 充分利用電解加工效率高和電火花成形適于加工復雜形狀零件的優點, 提出了采用電解加工和電火花加工組合工藝的方案難隊先由電解加工去除葉間大部分材料, 并留下二定的余量: 加工出預通道, 然后在輔似抽液的情況下進行葉片型面電火花成形加工。這樣, 既提高了加工效率、大大減少了電極拘耗、降低了生產費用, 又有利于保證葉片型面的最終加工精度。似圖1所示等截面葉片帶冠整體葉輪葉片型面的加工為例, 結合試驗, 對組合電加工的關鍵工藝進行了研究。

3 組合電加工關鍵工藝的研究

帶冠整體葉輪葉間預通道采用數控展成電解加工技術、在南京航空航天大學自主研制的五坐標數控電解加工機床上進行; 葉片型面的最終成形在瑞士夏米爾公司生產的四軸聯動電火花機床上完成。

3. 1 電解加工關鍵工藝

數控展成電解加工帶冠整體葉輪葉間預通道時, 在計算機數控指令的控制下, 陰極按預定運動軌跡相對工件作沿x 、y 方向的平動和繞z 軸的轉動, 展成加工出葉間通道。葉間通道形狀取決于陰極運動產生間隙形成的包絡面, 因此陰極設計及其運動軌跡的確定是電解加工的關鍵。

3. 1. 1 陰極設計

陰極設計主要包括陰極形狀、結構設計、陰極主體尺寸設計及其材料選擇等。陰極設計的基本出發點是: 確保設計出的陰極按預定運動軌跡相對工件由加工初始位置運動到終止位置的過程中, 在保證與葉片最終型面不發生干涉和腐蝕過切的前提下, 去除盡量多的材料, 并使留下的通道兩側余量盡可能均勻— 以便于后續電火花加工的進行, 同時使陰極制造簡單方便。

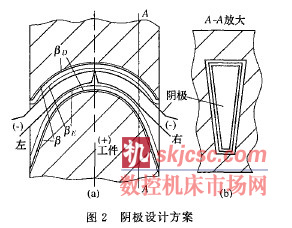

由于陰極是在葉間通道內沿預定運動軌跡做展成運動, 因此陰極外形主要取決于葉間通道的幾何特征, 應與通道的最終(理論)形狀大體相似, 如圖2 所示, Za 為在垂直葉輪徑向的截面上, 陰極的側面形狀近似于通道的形狀; 2b為在垂直葉輪軸向的截面上, 陰極的端面形狀相似于通道的形狀, 為梯形。帶冠整體葉輪的葉間通道特征決定了陰極結構采用內噴式電解液供給方式設計; 為避免發生運動干涉現象, 葉間預通道的加工需從葉輪兩側分別進給, 實現對接, 如圖2a 所示; 同時為方便陰極的制作, 應使加工葉輪兩側的陰極形狀盡可能相同, 即采用形狀近似的陰極分別按不同的軌跡進給加工兩側。

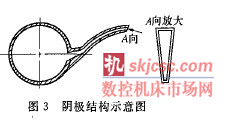

陰極的主體尺寸主要由葉間通道的形狀尺寸決定, 而葉間通道的尺寸則根據葉輪的型面原始數據求得。葉輪型面原始數據是在圖1 所示的R 一風展開面上分別給出的同一葉片的葉盆線和葉背線的型值點數據, 因此需通過坐標旋轉變換, 轉換成同一通道兩側型線的數據。根據預設的電解加工側面間隙△E 及電火花加工間隙△D , 確定預通道加工中陰極運動的允許范圍, 初步設計出陰極的側面輪廓尺寸, 如圖Za 所示, 刀為葉片理論型線, 兒為電火花加工前、的理論輪廓線, 夕二為陰極運動允許的邊界線。以通道中心作為初始運動軌跡, 對陰極運動形成的包絡面與其允許范圍進行仿真校核, 并根據結果對加工運動軌跡及陰極尺寸做適當的修改, 使陰極運動形成的包絡面在其允許范圍內并最靠近邊界線兒, 同時考慮使陰極形狀簡單(為此, 應盡可能以修改陰極運動軌跡為主) , 從而確定出陰極的側面輪廓尺寸。陰極梯形端面尺寸的確定按通道最窄部位進行相應計算。圖3 為所設計的陰極結構示意圖。

陰極主體材料的選擇主要從材料的導電性、剛性、耐腐蝕性、抗火花能力以及可加工性等方面考慮, 采用不銹鋼或銅鎢合金為宜。

3. 1. 2 陰極運動軌跡的確定

陰極運動軌跡的確定是一個不斷修改、優化的過程, 首先以通道中心作為陰極運動軌跡, 然后根據陰極運動的仿真結果進行修改。考慮到電解加工預通道的整個過程, 電場和流場均處于非穩定狀態, 在加工過程的各時刻側面間隙均在變化, 因此陰極運動軌跡的最終確定還應通過工藝試驗來進一步修改優化。

3 . 2 電火花加工關鍵工藝

電火花加工作為帶冠整體葉輪葉片型面的最終加工工序, 除了要求實現葉片型面的最終成形外, 還要保證加工的精度要求, 其實現方法要么采用復雜電極沿簡單運動軌跡來加工, 要么采用簡單電極沿較復雜的運動軌跡來加工, 因而電極及其運動軌跡的設計是電火花加工的關鍵。根據帶冠整體葉輪的結構特征, 并結合現有試驗設備條件, 采用等截面電極從葉輪兩側分別進給加工左右通道的方法。加工時, 工件安裝在工作臺上固定不動, 被加工葉片部位母線處于與工作臺面垂直的豎直位置。對于等截面葉片,可以用一個兩側分別與葉背、葉盆型面“ 平行” 的電極, 通過平動“ 拷貝”來實現葉片型面的成形, 即: 工具電極按一定軌跡相對工件沿城y 方向平動及繞z 軸轉動, 運動到電極成形面與工件理論型面“平行”的對應位置時, 再向葉盆方向平動, “拷貝”完成葉盆型面的加工; 然后按原軌跡退回到加工初始位置, 向葉背一側平動相當于兩葉片的間距, 再以同前的軌跡進給, 平動 “ 拷貝’, 加工出同一葉片的葉背部分。完成一個葉片型面的成形后, 電極按原運動軌跡退回, 工件分度定位, 再加工下一個葉片, 如此進行直至全部葉片加工完畢。由于通道軸向截面呈梯形, 葉根部分的加工狀況最惡劣, 因此設計時以葉根部截面作為軸向截面中成形電極設計及其運動軌跡設計的基準面。

3. 2. 1 成形電極的設計

電極設計與其運動軌跡設計必須相輔相成, 電極的形狀決定著電極運動軌跡, 而運動軌跡又影響電極的形狀設計。因此, 設計電極時要兼顧運動軌跡, 以簡化運動軌跡為原則。由于采用“ 拷貝”成形, 電極成形面的形狀及尺寸應與葉片最終型面對應, 加工左、右通道的電極應分別設計。考慮到電解加工的實際結果, 留下的余量分布不均, 為保證葉片型面的最終精度要求, 將左右電極再分別設計為粗加工電極和精加工電極。

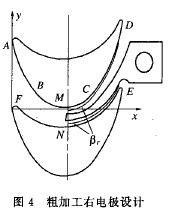

以右側通道的粗加工電極設計為例來討論。粗加工的目的是采用粗規準較快速地去除大部分余量, 以便于葉片型面的最終精加工成形。粗加工如果完全采用“拷貝”加工,則電極兩側面大致肉相鄰兩葉片的葉背曲面和葉盆曲面平移形成, 如圖4 所示, 以通道最窄部位材八不作為左右通道的分界線, 根據預先設定的電火花粗加工間隙吞及精加工間隙街, 將右側通道內的葉盆線和葉背線上各點分別向通道內側沿y 軸平移一個間隙量△ (△ =△r +△f ) , 得到曲線βr, 作為電極運動的允許范圍; 再將曲線βr向通道內側沿y軸適當平移, 即得到用于“ 拷貝”的粗加工電極主體部分的兩側形狀。由于葉背部分斜率變化較大, 受電極運動空間限制, 電極后端易與葉輪右側發生干涉, 而為避免干涉將使電極運動軌跡設計過于繁瑣。因此, 葉片型面粗加工不完全采用‘拷貝”成形的方法。在電火花加工中, 不存在電解加工中必須避免阻、陽極短路的情況, 電極運動只要不破壞葉片型面即可。于是, 對葉片理論型面上曲線c 刀段不采用“拷貝, 式加工, 而是通過電極前端靠軌跡展成運動蝕除余量, 因此設計鋤口工電極時, 可用比較平緩的曲線來替代弧線段。這種方法可能會造成電極局部損耗而加大“拷貝” 誤差, 故需適當地加長電極前端尺寸以補償電極損耗,如圖4 中所示。

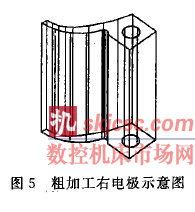

電極非加工部分的設計主要考慮電極裝夾、與工件定位找正的需要以及外部運動空間對電極尺寸的限制等, 電極高度等于葉片高度減去上下兩端放電伺隙△ 即可, 設計出的粗加工右電極如圖5 所示。

精加工電極的設計思路與粗加工基本一致, 不過精加工放電間隙改為△ =△f; 此外, 由于粗加工去除了大部分余量, 且剩余余量分布比較均勻, 通道變大, 較有利于電極運動, 因此葉片型面的精加工完全采用“ 拷貝”成形; 在設計精加工電極時, 應使電極兩側面分別由葉背曲面和葉盆曲面平移形成, 這樣可以認為電極損耗是“ 面”損耗, 在加工中適當增加進給量就能夠補償電極損耗所引起的誤差。

3 . 2. 會電極運動軌跡的設計

電極運動軌跡設計按粗、精加工及左右通道分別考慮。電極運動軌跡的設計, 應能確保成形電極沿所設計的軌跡準確運動到“拷貝”前的位置。由于“拷貝”前的位置在x 軸方向是唯一的, 為確定電極定位的初始角度(即電極加工前的初始位置相對于, 軸的夾角) , 因此軌跡設計應以電極 “拷貝”前在通道內的位置作為電極運動軌跡設計的初始位置, 采取由內向外“ 移出”電極進行設計的方法(編制電極的實際運動軌跡時, 按此逆過程進行).一設計應使運動軌跡盡量簡化, 可以根據組成葉背的一曲線段情況、將相應曲線段分別偏移適當距離所得到的曲線作為初始運動軌跡. 然后通過在“移出” 電極的過程中可能產生的干涉情況來進一步修正、優化相應軌跡。

由于被加工葉片處于與工作臺垂直的豎直位置, 設計基準為葉根部, 因此在電極沿一定軌跡進給、平動“ 拷貝”加工出葉盆型面并沿原軌跡退回后, 只需沿少軸負方向平移葉間距離△y 后, 按原軌跡進給即可加工出葉背型面。

![]()

式中: R , 為葉輪根圓直徑, m m ; n 為葉片個數。

4 結束語

帶冠整體葉輪是現代航空航天技術的發展對葉輪設計和制造提出的新要求, 帶冠整體葉輪葉片型面的加工是一個巫待解決的課題。經試驗加工驗證, 采用組合電加工工藝方案, 開展關鍵工藝問題的研究, 能夠較好地解決帶冠整體葉輪的葉片型面加工問題, 有望成為一種有效的加工手段。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com