1 引言

葉輪是渦輪式發動機的核心部件。其典型的應用還有離心壓縮機、泵、徑流式渦輪和膨脹機等許多動力機械。其加工質量的優劣對發動機的性能有著決定性的影響。然而,通常發動機中的葉輪為整體葉輪,而其葉片的形狀又是機械中最難加工的曲面構成的。因此,整體葉輪的加工一直是機械加工中長期困擾工程技術人員的難題。為了加工出合格的葉輪,人們想出了很多的辦法。由最初的鑄造成型后修光,到后來的石蠟精密鑄造,還有電火花加工等方法。其中,也有的廠家利用三坐標仿形銑。但是這些方法不是加工效率低下,就是精度或產品機械性能不佳,一直到數控加工技術應用到葉輪的加工中,這些問題才得到了根本的解決。[1~4,8~10]

葉輪加工的復雜性主要在于其葉片是復雜的曲面造型。而且能否精確地加工出形狀復雜的葉輪已成為衡量數控機床性能的一項重要標準。曲面根據形成原理可以分為直紋曲面和非直紋曲面。直紋面又可分為可展直紋面和非可展直紋面,對于可展直紋面,完全可以使用非數控機床進行加工。而對于非可展直紋面和自由曲面(非直紋曲面)葉片的整體葉輪來說,則必須用四軸以上聯動的數控機床才能準確地將其加工出來。

由于數控機床具有四軸聯動或五軸聯動的功能,則利用它進行葉輪加工時,既可以保證刀具的球頭部分對工件進行準確地切削,又可以利用其轉動軸工作使刀具的刀體或刀桿部分避讓開工件其它部分,避免發生干涉或過切。

2 國內外葉輪數控加工發展現狀

早在七十年代初我國的幾家大型企業就開始將數控機床用于整體葉輪的加工上。目前,我國已有越來越多的廠家開始采用鍛造毛坯后多坐標NC 加工成型的方法加工葉輪,尤其是國防工業中所用的關鍵葉輪,如火箭發動機的轉子、風扇,飛機發動機的渦輪等。目前都已采用多坐標數控機床加工。國內所用的機床大多是引進的具有國際先進水平的四、五軸聯動數控機床。

按葉輪的曲面形狀的不同,在數控機床上加工葉輪采用了兩類方法。第一類是點銑法,即用球頭刀按葉片的流線方向逐行走刀(加工一個葉片一般需50~200 次走刀),逐漸加工出葉片曲面。這種方法在自由曲面型葉片上普遍采用,在一小部分直母線型葉片上也采用。我國航天用的轉子、風扇都采用這種點銑法。

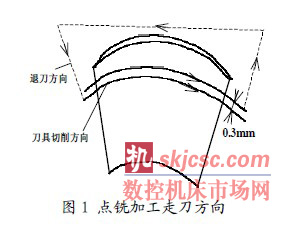

以航天部某機器廠加工某型號葉輪為例,葉輪材料為TC6 鈦合金。其加工方法即是在四軸聯動的機床上利用圓柱球頭銑刀進行點銑加工。即從葉片頂部開始,沿葉片的流線方向,用球頭刀的刀頭部分對其進行切削,當其走刀行程加工完一側的一條流線后,經過退刀及進刀后,刀具即向輪轂方向移動0.3mm,進行下一次切削,直到葉片的一面加工完畢,再對另一面進行切削。如圖1。

利用這種方法加工出的葉片能夠較精確地符合葉片設計型面的要求,精度較高,而且加工走刀方向和設計流線方向相同,對葉輪運行時的動力性能有利。但是其最顯著的缺點為加工效率低下,上述所加工葉輪直徑為279mm,葉片高度為40~75mm。用這種方法加工出一個完整的葉輪耗費機時500 個左右,需占用機床一個月,耗費大量的機時費和人工費用。大大增加了產品的生產成本。而且,這種點銑的切削方式,只有刀具頭部一點或一圈切削刃參加切削,刀具磨損嚴重,需要經常換刀及重磨刀具,生產成本進一步增加。第二類是側銑法。即用圓柱銑刀或圓錐銑刀的側刃銑削葉片曲面,它主要用于直母線型葉輪的加工上。我國增壓器模型葉輪已采用此種方法制造。這種銑削方法比采用點銑法能顯著改善葉片的表面粗糙度以及顯著提高葉輪的加工效率,但是我國國防工業中,由于對側銑加工的方法有疑慮,很少采用側銑的方法,使葉輪的加工效率低下。

盡管非可展直紋面是非可展的,(也就是說,存在于直母線兩端的曲面法矢方向是不平行的)但它畢竟是由直母線沿導線掃描形成的。(以直紋拋物面為例,就是直母線的一端以直線為導線,而另一端以拋物線為導線,掃描而成的)也就是說,將曲面離散后,可以得到曲面上的一條條方向各不相同的直線。

正是利用很大部分葉輪曲面為非可展直紋面這一特性。國外許多家公司已開始采用四軸側銑來加工非可展直紋面葉片的整體葉輪。其中世界上最著名的美國NREC 公司提供的資料上就介紹了該公司生產的軟件MAX5就能夠完成為葉輪的四軸側銑數控加工生成數控代碼的工作。[7]在該軟件中采用了三項美國專利來解決用側銑加工非可展直紋面的誤差問題。用數控編程時進行的處理工作來避免理論切削誤差。同時,軟件中針對各種不同的葉輪形式還設計了切削路徑的模板,可以直接生成刀具軌跡,然后根據具體情況再進行調整,這樣可以大大地節約編程時間,提高效率。

據調查,在俄羅斯的葉輪加工中,也已大量使用側銑的加工方法進行加工,前例中提到葉輪在俄羅斯只需幾十個小時即可加工完成,而有些非重要用途的鋁材料葉輪甚至只需幾十分鐘即可加工完畢。生產效率大大提高,而且利用側銑的方法加工,可以避免刀具與工件接觸區集中于一點,從而減輕了刀具磨損,這兩項都大大地降低了生產成本和表面粗糙度。

而且,這些年發展起來的高速切削在葉輪葉片加工中已經廣泛使用。Starrag 公司提供的五軸、四軸葉輪葉片加工機床的最高轉速可達5 萬轉/分。實際生產中轉速也常用到1 萬轉/分左右。使用硬質合金刀具加工不銹鋼普遍切削速度為150米/分。

在編程方面,葉輪的數控加工代碼的生成也是一個很重要的步驟。目前多數廠家采用通用CAD/CAM 的商用軟件編制葉輪的數控加工程序。目前用得較多的有UGⅡ,CAMAND 等。采用這些軟件編程有不便之處,由于通用軟件并非針對某一種零件設計,所以其功能繁多、界面復雜。輸入參數后須經過許多步驟才能編出程序,且需多次反復,而且編程人員必須對葉輪幾何造型很熟悉,同時用相當多的時間學習掌握了通用軟件的使用方法才能編出葉輪數控加工程序。

也有部分工廠未采用通用軟件,而是針對某一葉輪編制了專用程序,但現在情況多是使用面窄,使用性能也較差。例如,航天機電集團某廠所做風扇是使用早年北京郵電大學研制的程序,此程序還是DOS 下所編制的,使用很不方便。航天機電集團三院某所的加工轉子的軟件也是在此基礎上改編的。

國際上有許多工廠與我國的情況類似,也采用通用軟件編制葉輪數控加工程序。但一些先進的多坐標數控機床生產廠商(如STARRAG)及專業的葉輪加工工廠(如美國的NREC)都推出了專用于葉輪的數控加工軟件包,如MAX-5, MAX-AB,STARRAG 程序等。不采用通用的CAD/CAM 軟件有一系列的優點。這是因為專用軟件的生產廠商通常都有多年的葉輪加工和數控編程的經驗,軟件中針對不同特征的葉輪設計了刀具路徑模板。對于葉輪加工中最易出現的干涉問題,也有了充分的考慮。這些都是通用軟件所不具備的。另外,這些軟件通常集成性好,可以和設計結果和工藝設計直接相連。作為專用軟件,界面更為簡潔、重點突出,利于設計人員掌握。這些程序盡管編程性能優良,但所包含的工藝信息都很少。一般只提供刀具尺寸表、轉速表、進給率表等,而缺乏推薦的切削刀具與切削量,更沒有如何減少加工變形的指南。

我國尚缺乏在這種專用于葉輪的數控加工的編程軟件,國內少數工廠已經認識到專用軟件的優越性,意欲引進。但國外索價昂貴。所以開發中國產權的葉輪數控加工軟件迫在眉睫。

3 一種新的數控加工方法

從理論上講,利用四軸、五軸聯動機床側銑的方法來加工非可展直紋面,是有誤差的。而且,對于直紋拋物面這種非可展直紋面來說,加工一個曲面時,刀具與工件的接觸線越長,加工誤差也就越大。雖然,相對于點銑來說,側銑的加工效率要高出許多。但是如果加工后型面誤差不合格就不能采用側銑法。可見誤差計算十分重要。美國的NREC 公司也是在采用計算誤差后通過調整刀位保證誤差合格,從而進行側銑加工。但其刀位調整方法是保密的。

本文中正是針對這一問題提出了分片側銑的加工方法進行非可展直紋面的葉輪葉片的加工。 [11,12,13,14]也能實現這一功能。

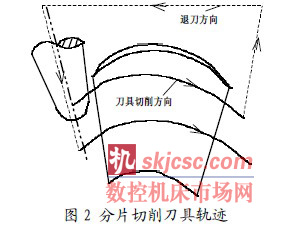

很容易理解,分片側銑就是利用側銑的方法加工葉片,但并不是一次就將整個葉片從葉頂到葉根全部銑出。而是將葉片縱向分為幾片,加工時首先用刀具側刃加工最外面的一片。然后,進行退刀、進刀,再加工相鄰的下一個分片。分片數越多,工件與刀具的接觸線就越短,理論加工誤差就越小。當分片數足夠多時,加工誤差就會符合工件要求。具體方法如圖2。

在此思想指導下開發的專用葉輪CAD/CAM軟件系統,在刀位計算過程中,首先由用戶選擇分片數。軟件系統則會自動計算出刀位點及加工誤差,如果加工誤差超過設計人員所要求的誤差范圍,則軟件提示操作者增加分片數,重復上一過程,直到誤差合格為止,經過計算,上例中所提到的葉輪葉片分片數大于3 時,誤差計算即可合格。并且經過Vericut 仿真軟件驗證,加工完成件的形狀及誤差均符合要求。仿真結果如圖3。這樣,加工葉片單面所需的走刀次數由 250次左右減少到4 次(需進行清根),效率可提高60 多倍。當然這只是理論計算,如另外考慮切削力增大對刀具振動、葉片(薄壁件)加工變形的影響,則需工藝人員根據實際情況再適當增加分片數。據估計實際效率應增加10 倍以上。

4 結論

目前國內外葉輪數控方法大致分為兩大類:點銑法和側銑法。尤其對直紋葉片曲面的葉輪,在國外已廣泛采用側銑法進行加工,加工效率及精度都較高,已較成熟。而在國內此方法尚在探索階段,應當成為工藝人員的研究方向。與此相應,國外用于葉輪的數控加工軟件已較為成熟,但對于國內大多數廠家來說價格難以承受;而國內的數控加工軟件功能及穩定性尚需進一步提高。本文也在此方面進行了一些探索,提供了一種新的工藝方案——分片側銑。相信在不久的將來國內外葉輪加工廠家必將以高效、高質的側銑工藝代替效率及質量都很低下的點銑加工,我國的葉輪生產也將跨上一個新的臺階。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com