1 概述

閥門密封面的堆焊目的是提高密封面抗墊傷、劃傷、耐腐蝕、耐磨損和耐沖蝕的性能。堆焊材料的綜合使用性能是由其金屬組織結(jié)構(gòu), 即堆焊金屬的化學(xué)成分和熱處理狀態(tài)所決定的, 但有些材料不受熱處理狀態(tài)影響。由于各種堆焊工藝方法的特點不同, 亦產(chǎn)生不同的稀釋率( 即母材對堆焊層金屬的稀釋作用) ,且不同的堆焊材料堆焊在不同的基體母材上,由稀釋率所產(chǎn)生的作用也不盡相同。欲獲得低稀釋率或無稀釋率的表面工作層, 則需根據(jù)堆焊材料和堆焊方法, 合理地選擇堆焊層數(shù)和厚度。

2 相關(guān)標(biāo)準(zhǔn)

閥門密封面堆焊層厚度的確定一直為閥門設(shè)計制造人員所關(guān)注。采用多層堆焊可降低母材表面工作層的稀釋率, 但材料消耗增加, 而且由于焊層的增高, 焊層裂紋傾向加大, 需采取較為復(fù)雜的焊接工藝加以控制, 制造成本加大。在滿足閥門密封面使用性能的前提下, 盡量降低堆焊層厚度是閥門優(yōu)化設(shè)計的目的之一, 各國均制定了相應(yīng)的標(biāo)準(zhǔn)。

2.1 美國石油學(xué)會( API)

API 600-1991 和API 6003 ( 第五版) -1991 等標(biāo)準(zhǔn)中規(guī)定, 堆焊制造的閥門密封面,其堆焊層加工后的最小厚度為0.06 英寸 ( 1.6mm) 。

2.2 法國核工業(yè)( RCC-M)

RCC-M-1988 S 篇焊接S8532 堆焊方法 ( 推薦使用的) 規(guī)定了耐磨堆焊層的要求。

a) 氧乙炔耐磨堆焊 必須使用滲碳火焰。火焰的外形必須使長度約為焰芯寬度的3 倍。

當(dāng)母材開始滲析和稀釋時, 必須對耐磨堆焊層進行覆蓋并將熔化金屬中過度滲碳控制到最低限度。

b) 藥皮焊條電弧耐磨堆焊 為了抵消稀釋作用, 要求有足夠數(shù)量的堆焊層。長弧施焊法可以減少母材的滲透稀釋作用。

c) TIG 或等離子電弧耐磨堆焊通常,保護氣體必須是適當(dāng)純度的氬, 它也可以是經(jīng)過氫化處理的。采用的焊接技術(shù)必須使支撐母材有最小的稀釋。

2.3 國家標(biāo)準(zhǔn)( GB)

GB 984-85 中指出, 熔敷金屬的化學(xué)成分檢驗和硬度檢驗, 應(yīng)在焊層厚度8mm 以上進行。即只有按此方法檢驗, 方能保證標(biāo)準(zhǔn)中所列各種堆焊焊條的堆焊金屬的化學(xué)成分和硬度。

2.4 國家核行業(yè)( EJ/ T)

EJ/ T1027.9-96 中指出: 采用藥皮焊條電弧堆焊, 其堆焊層數(shù)必須足以抵消母材稀釋作用的影響, 一般堆焊層數(shù)為3~ 4 層, 經(jīng)加工后堆焊層厚度不小于4mm; 采用鎢極氬弧堆焊, 所采用的堆焊工藝必須最大限度地減小母材的稀釋, 堆焊高度必須足以抵消母材稀釋作用的影響, 加工后堆焊層厚度不小于3mm;采用粉末等離子弧堆焊方法, 可實現(xiàn)單層堆焊, 也可雙層堆焊, 加工后堆焊層厚度不小于2.5mm。

上述標(biāo)準(zhǔn)中, 從不同角度對閥門密封面堆焊層厚度進行規(guī)定。API 標(biāo)準(zhǔn)中規(guī)定了堆焊層的最小厚度, 而堆焊層厚度的上限, 則應(yīng)視實際產(chǎn)品的具體情況而確定。RCC-M 標(biāo)準(zhǔn)和EJ/ T 標(biāo)準(zhǔn)中, 對閥門密封面堆焊鈷基合金的堆焊方法以及與其相適應(yīng)的堆焊層高度的確定, 作了較為詳細的規(guī)定。

3 堆焊方法

采用不同方法堆焊閥門密封面, 其單層稀釋率為: 埋弧自動焊> 手工電弧焊> 鎢極氬弧焊> 等離子弧焊> 氧-乙炔焰焊( 表1) 。

3.1 埋弧自動焊

埋弧自動堆焊是一種熔敷率較高的堆焊工藝方法, 目前用于閥門密封面堆焊的僅有鐵基合金材料。一般采用單層單道堆焊, 對于焊層要求較寬的則采用雙絲或帶極堆焊; 雖然埋弧自動堆焊的稀釋率較大, 但其堆焊金屬的合金一般均由藥芯焊絲過渡或者焊劑過渡的方法獲得, 在藥芯焊絲和過渡型焊劑的研制過程中充分考慮了這一因素, 從而使單層堆焊的堆焊金屬合金成分達到設(shè)計要求。

埋弧自動堆焊的單層厚度一般可達3~5mm。實驗表明, 從焊層表層向下逐層( 每層0.5mm, 直至剩余焊層0.5mm。) 車削金屬屑, 分析化學(xué)成分, 并檢測表面硬度, 其結(jié)果基本相同( 表2) , 這是因為整體焊層處于同一電弧冶金狀態(tài)所致。因此, 采用埋弧自動堆焊的方法堆焊閥門密封面, 堆焊層可滿足API標(biāo)準(zhǔn)規(guī)定的經(jīng)加工后焊層最小厚度1.6mm 的要求, 實際產(chǎn)品中常根據(jù)閥門通徑大小, 其焊層厚度選定為2~ 4mm。

3.2 手工電弧焊

手工電弧焊堆焊閥門密封面是比較常用的工藝方法, 其特點是設(shè)備和工藝簡單, 操作容易, 可根據(jù)需要靈活地選擇堆焊焊條。目前國內(nèi)有鐵基和鈷基2 類合金材料。

手工電弧焊的熔深較大, 單層堆焊的稀釋率為15% ~ 25%, 采用直流弧焊電源反極性接法或焊條擺動和長弧堆焊等操作手法可相對減小熔深, 降低稀釋率。要獲得無稀釋率的表面工作層至少要堆焊4 層, 經(jīng)加工后焊層厚度6mm 以上。對有些藥皮過渡型焊條( 鐵基) ,在焊條設(shè)計時考慮了母材的稀釋作用, 故堆焊2~ 3 層, 經(jīng)加工后焊層厚度3mm 以上即可滿足其使用性能。由于堆焊焊條的種類很多, 其特性不一, 因此應(yīng)根據(jù)其說明書的介紹合理確定堆焊層厚度。

3.3 鎢極氬弧焊

鎢極氬弧堆焊是以焊絲作為填充材料的堆焊工藝方法。由于其只能采用固定的直流正極性接法, 理論上講其熔深大于手工電弧焊, 但由于手工操作送絲可適當(dāng)控制熔深, 因此單層堆焊可控制稀釋率為10%~ 20% 。

用于氬弧堆焊的焊絲有鈷基合金和鎳基合金, 這類合金的堆焊金屬中對鐵含量要求比較嚴(yán)格( 一般為≤ 5% ) , 采用鎢極氬弧焊堆焊2~ 3 層, 控制焊層的平整度, 經(jīng)加工后焊層厚度3mm 以上, 可滿足要求。

3.4 等離子弧焊

等離子弧是一種高效熱源, 其電弧區(qū)溫度可達20 000K, 其平緩的弧外焰特性能獲得淺而均勻的熔深, 是堆焊的理想熱源, 因而被廣泛地用于閥門密封面的堆焊。

用于閥門密封面堆焊的有粉末等離子弧堆焊和送絲等離子弧堆焊2 種形式。粉末等離子弧堆焊以合金粉末作為填充材料, 利用專用的焊接設(shè)備使堆焊過程全部自動化。一般堆焊1層即可實現(xiàn)加工后焊層2mm 的厚度, 雖然單層堆焊稀釋率為5% ~ 30% 。但在合金粉末制造時考慮了這一因素, 使其性能符合設(shè)計要求。由于是單層堆焊, 堆焊金屬處于同一電弧冶金條件, 實驗表明焊層0.5mm 與焊層2mm具有同樣的性能。粉末等離子弧堆焊鈷基合金應(yīng)在2 層以上, 方能使堆焊金屬中鐵含量達到標(biāo)準(zhǔn)要求。

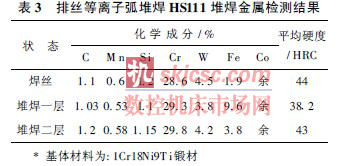

送絲等離子弧堆焊是根據(jù)堆焊面的寬度,預(yù)先將焊絲點固成排狀, 平鋪在待堆焊表面,用等離子弧將其熔化的一種堆焊方法, 亦稱為排絲等離子弧堆焊, 常用于堆焊鈷基合金焊絲。送絲等離子弧堆焊比粉末等離子弧堆焊的熔深淺, 單層堆焊稀釋率為5% ~ 15% 。欲獲得無稀釋率的表面工作層需堆焊兩層以上, 經(jīng)加工后焊層厚度為3~ 4mm ( 表3) 。

3.5 氧-乙炔焰焊

氧-乙炔焰焊火焰能率低, 因而堆焊熔敷率低, 但其熔深淺, 單層堆焊稀釋為1% ~ 10% 。對于堆焊材料熔點低于基體材料熔點的堆焊則屬于釬焊, 其稀釋率近似為零。氧-乙炔焰堆焊的填充材料有粉末和焊絲2 種, 以粉末作為填充材料需采用特殊的焊炬和自熔性合金粉末, 一般單層堆焊厚度可達0.8~ 1.5mm, 經(jīng)加工后厚度0.5mm 即可滿足要求。以焊絲作為填充材料( 鈷基合金) 的堆焊采用普通焊炬, 2.5~ 3 倍的乙炔過剩火焰。堆焊單層, 堆焊金屬中的含鐵量即可滿足標(biāo)準(zhǔn)要求。但由于乙炔過剩火焰會在堆焊金屬中產(chǎn)生增碳現(xiàn)象, 所以堆焊金屬中含碳量要求較嚴(yán)格的堆焊不宜采用。

4 結(jié)論

閥門密封面堆焊層厚度應(yīng)根據(jù)堆焊材料和堆焊工藝合理確定。堆焊鐵基合金材料, 宜采用粉末等離子弧堆焊或埋弧自動堆焊。這2 種工藝方法都具有自動化程度高及生產(chǎn)效率高的優(yōu)點, 只需堆焊一層, 經(jīng)加工后焊層2.0mm以上即可滿足使用性能。目前用于埋弧自動堆焊材料的品種較少, 其應(yīng)用范圍受到一定限制。堆焊鈷基合金材料, 宜采用送絲等離子弧堆焊或鎢極氬弧堆焊, 一般需堆焊兩層, 經(jīng)加工后焊層3~ 4mm, 即可滿足要求。氧-乙炔焰粉末堆焊( 亦稱噴焊) 是一種應(yīng)用靈活, 節(jié)省材料的堆焊工藝方法。對DN ≤ 80mm 的閥門密封面堆焊尤為適用, 只需堆焊一層, 經(jīng)加工后0.5mm 以上即可滿足要求。手工電弧堆焊應(yīng)按照焊條說明書規(guī)定的要求確定堆焊層數(shù)和焊層的厚度。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com