目前風電行業正在急速膨脹,因此弗蘭德鑄造有限公司及兩合公司(Flender Guss GmbH & Co. KG)所擁有的加工中心的加工能力已不能滿足市場對于大型齒輪箱箱體的需求。為此弗蘭德公司一次性從斯達拉格海科特有限公司(StarragHeckert GmbH)訂購了5臺臥式加工中心:第1臺自用,另外4臺分別配給位于印度和中國的子公司各2臺。自2006年10月份以來,一臺全新的斯達拉格海科特加工中心“Athletic HEC1600”被安裝在開姆尼茨市市郊的弗蘭德鑄造有限公司(弗蘭德集團全資子公司)的18號車間內。這個車間里主要加工大型齒輪箱箱體,這些齒輪箱被用于風力發電機、機車、有軌電車以及高速列車上。

風電行業在急速膨脹,威能極的需求也持續增長,原有的加工能力已不能滿足需求。此外,機床技術在過去的七年里有了顯著的發展,雖然老設備的加工精度還能滿足要求,但其加工經濟性卻不能滿足當今的要求。

在對設備供應商進行市場調查后,一家當地的供應商贏得了訂單:同樣來自開姆尼茨市的斯達拉格海科特有限公司所生產的加工中心“Athletic HEC1600”從十家供應商中脫穎而出,取得了五臺設備的訂單。其中第一臺設備分配給了在開姆尼茨市市郊的弗蘭德鑄造公司,兩臺設備分配給位于印度金奈市的威能極子公司,兩臺設備分配給在中國天津的弗蘭德傳動有限公司。Ullrich Steinbach先生表示,起決定性的是加工效率。他說:“所有供應商都能提供高質量的設備,但對我們來說斯達拉格海科特的設備在加工時間和降低非生產時間方面是最理想的。該設備的設計很好的符合了我們的期望,也適合我們的工件系列。”40m/min的高速進給以及最短的換刀時間保證了加工復雜大型工件的經濟性。

單是主軸帶一個直徑150mm鏜桿的設計就保證了最大可能的穩定性。該數控可伸出的鏜桿還可以高效率的加工位于工件深處的盲孔。

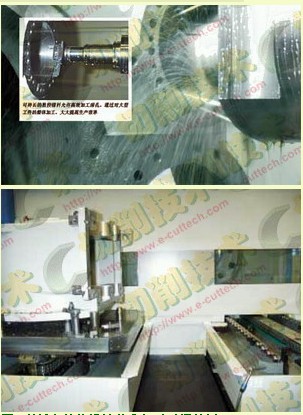

圖1 雙托盤結構設計使非加工時間縮短

圖2 雙夾具的設計實現了加工在可維護的空間內完成本

圖3 采用新型的加工中心使大型減速機殼體的加工時間減半

加工效率是最高指示在投資的前期準備階段,位于開姆尼茨市市郊的弗蘭德公司就被定位為印度威能極和中國弗蘭德傳動的“工藝先鋒”。弗蘭德公司表示:“我們在設備上進行了試切并對加工過程進行了優化。然后安排來自印度及中國的操作人員和編程人員到我們這里來接受相應的培訓。這批在德國接受培訓的員工最后則參與印度和中國當地的設備驗收,并將在德國優化好的程序在當地的設備上試切。”經過近半年的運行和經驗積累,加工效率和產品質量完全滿足了Ullrich Steinbach先生的期望。Ullrich Steinbach先生表示:“顯著改善的是加工過程中的振動情況。以往在加工大型的復雜工件時,位于工件深處的孔徑和較長的刀柄經常是問題的癥結所在。現在借助直徑150mm的堅固主軸及其立式止推軸承,我們得到了非常好的加工效果。”與以往的加工相比,同樣的工件現在的加工時間只需原來的一半。Ullrich Steinbach先生補充說:“由于新設備的設計非常堅固,我們工件的質量也得到了非常大的提高。”

現在該設備實行24h三班制生產,平均每月可加工約30個齒輪箱箱體。由于工件有不同的形式(整體式或者分體式),其加工時間也不一樣。雙托盤的設計允許工件的裝卸與加工時間同步,實現了最短的非加工時間。通常情況下,工件的加工需要兩次裝卡。第一次裝卡是加工工件的裝卡面。第二次裝卡則可將工件完全加工。HEC1600標配的是60或80個刀位的鏈式刀庫。但是在弗蘭德的加工需要用到約150把刀具,所以弗蘭德選用了容量更大的塔式刀庫。另外刀具的裝卸也允許與加工同步進行。

當問及Steinbach先生對哪些方面存在不滿意時,他毫無顧慮地回答:“沒有。我們所有特殊的意愿也得到了滿足,而且結果和我們所期望的一樣。我們在準備階段就明確了所有事情,包括加工區域的可站人區域等細節。”這樣做的原因是在加工這種大型且昂貴的工件的過程中需要經常使用高精密的測量儀器進行手工測量。雖然該加工中心也配備了一個測量頭,但它的精度不能滿足需要。Steinbach先生補充說:“但這點不能歸咎于加工中心生產商,因為只靠機床所使用的測量頭是不能保證我們產品的質量的。”

圖4 重型工件:Flender Guss公司正在加工風能設備減速箱的殼體部件

圖5 印度Winergy Drive Systems工廠正在采用兩臺StarragHeckert 1600P Athletic加工風能設備的減速機外殼和轉矩支架

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com