引言

新型飛機的設計采用了更多的復合材料,同時也采用了更多的鈦合金。在裝配飛機時,與鋁合金相比,鈦合金與復合材料的兼容性更好。因此,波音787夢幻客機采用了50%的復合材料(按重量計),同時也采用了15%的鈦合金。與以前的波音777相比,波音787的鈦合金使用量大幅增加。

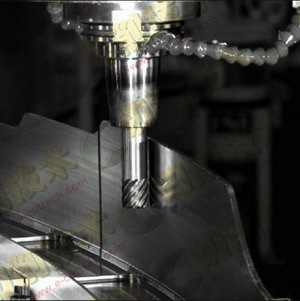

圖1 鈦合金飛機零件的加工

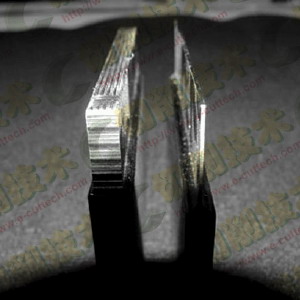

圖2 典型的鈦合金飛機零件

獲得足夠的鈦合金材料,以滿足新一代飛機的需求,是一種困難的挑戰。隨著需求的增加,鈦金屬的價格不斷上漲,新的鈦合金生產能力也在不斷形成。但是,迄今為止,鈦合金零件的切削加工問題尚未很好解決。盡管沒有人能夠提供確切的數據,但目前的鈦合金加工能力似乎不太可能滿足正源源不斷推向市場的各種新型飛機的需求,這些飛機使用鈦合金材料的比例普遍較高。無論如何,航空工業供應鏈必須努力提高鈦合金加工能力。市場需求要求加工車間以更快的速度,加工比以往更多的鈦合金航空零件。

波音研究與技術團隊(BR&T)是研究如何加工鈦合金的領軍團隊之一。該團隊的研究人員開發了各種高效加工鈦合金的技術,然后將其轉讓給波音公司的零部件供應商。

圖2所示為一種典型是鈦合金飛機零件。飛機的大型結構件通常由許多凹腔構成,結構件的加工主要是加工凹腔,包括銑削各種側壁和肋板。用于新型客機(如波音787)的這種凹腔特別深,因為一些深凹腔鋁合金零件已被鈦合金零件所取代。因此,鈦合金零件的凹腔加工具有更大的挑戰性。

加工鋁合金時,對于特定形狀的凹腔(如圖2所示零件),可能并不需要分別進行粗加工和精加工。航空工業制造商已經掌握了以相對穩定的徑向切深精密切削鋁合金的技術,可以采用很大的切深量,高效加工出側壁或肋板。但鈦合金的加工卻完全不同。銑削鈦合金凹腔時,很慢的切削速度意味著,為了有效去除大量工件材料,仍然需要分別進行粗加工和精加工。其結果是,高效加工鈦合金零件包括一系列不連續的加工步驟,而每道工序都需要采用不同的、經過驗證的加工技術。

BR&T以及刀具供應商已經開發出了一些鈦合金加工技術。應用結果表明,高效加工鈦合金飛機零件并不一定需要新型機床乃至特定類型的機床。而且,并不一定需要很高的加工成本。這些加工技術可以單獨應用,但如果將其集成到一起,就可以形成一種截然不同的鈦合金銑削工藝,它不僅可以縮短加工時間,而且還能顯著節省加工成本。

精加工側壁和肋板的8:1準則

多刃立銑刀是高效銑削鈦合金飛機零件最基本的刀具。BR&T的研究人員解釋說,該團隊確定的“8:1準則”,是決定如何使用多刃立銑刀的基本指導原則之一。

在精加工中,多刃立銑刀能獲得很高的金屬去除率。對于鈦合金零件,要求粗加工和精加工分步進行。鋁合金零件的加工則與此不同。銑削鋁合金時,允許采用的切削速度和切屑負荷可以獲得很高的金屬去除率,即便多刃立銑刀適用于精加工。但在加工鈦合金時,實際采用的最大切削速度和切屑負荷要低得多。因此,為了達到足夠高的金屬去除率,就必須采用其他一些加工策略,如采用大切深進行粗加工。精加工時,由于粗加工后側壁或肋板已變得相當薄,以至于必須減小切削力,因此不再可能采用大切深。提高精加工生產率唯一可行的策略是提高進給率。采用具有足夠多切削刃的立銑刀就可以做到這一點,因為這種刀具可以通過少量增加切屑負荷而獲得很高的金屬去除率。

多少切削刃比較合適?答案是:越多越好。現在,許多刀具制造商都能提供10刃立銑刀(圖3)。一把直徑25.4mm的10刃立銑刀以122m/min的表面切削速度和0.076mm/齒的切屑負荷進行加工時,其進給率可以達到1168mm/min。BR&T能以這種切削速度和進給率,實現鈦合金的常規精銑加工,并正在對一種45刃立銑刀(圖4)進行試驗。

圖3 這種10刃硬質合金立銑刀是精加工鈦合金肋板的基本刀具之一,可獲得很高的金屬去除率

圖4 與10刃或20刃立銑刀相比,這種正在試驗的45刃立銑刀可獲得更高的金屬去除率

這些多刃精加工刀具的缺點是排屑性能不佳,這主要是由于切削刃之間空間狹窄造成的。為了彌補這一缺陷,切屑負荷一般必須保持在0.076mm/齒,為了留出足夠的排屑空間,直徑25.4mm的10刃銑刀的徑向切深必須不超過0.89-1.27mm。

至于軸向切深,正是8:1準則要解決的問題。由于該準則是根據被加工肋板與其最終尺寸的接近程度來確定切深量的,因此,它在本質上確定了銑削鈦合金凹腔時,粗加工與精加工走刀量之間的區別。

(1)8:1準則的定義

8:1準則可以表述為:最大軸向切深不應大于鄰近切削處的側壁或肋板剩余厚度的8倍。例如:要求將一個凹腔的側壁厚度加工到1.27mm。粗加工預留了足夠大的壁厚余量,即經過粗加工后,仍有3.18mm的壁厚尺寸。側壁加工到該厚度時,在鄰近側壁處銑削進刀可以采用最大為壁厚尺寸8倍的軸向切深量——即25.4mm。(波音公司表示,25.4mm也是對應于前面提到的122m/min切削速度的最大軸向切深量。)沿著側壁進刀精銑,然后達到最終壁厚尺寸1.27mm。這些進刀深度也可以小于剩余壁厚尺寸的8倍。在這種情況下,最大切深為10.16mm(1.27mm的8倍)。

采用這一倍率的原因,是為了避免變形引起的加工偏差。BR&T通過實驗來確定一種選擇切削深度的指導原則,該準則能統一適用于波音飛機零部件可能要求的側壁和肋板高度與厚度的整個尺寸范圍。圖5所示為該實驗所用的兩塊肋板時間。其中較厚的肋板厚度達到6.35mm,因此可認為,在工件上測得的任何厚度偏差都是由刀具磨損變形引起的。因此,該試件為了解刀具變形的單獨影響提供了基準。與之相比,按照8:1準則,以6.35mm的軸向切深(倍率為8.35:1)銑削厚度為0.76mm的薄肋板時,刀具和工件的變形都可能引起厚度偏差。但是測量結果表明,其加工尺寸非常穩定(圖6)。對于這塊薄肋板來說,其總的厚度偏差實際上小于僅僅由刀具本身變形造成的基準偏差。BR&T的研究人員解釋說,銑削鈦合金時之所以要采用8:1的切深,是因為鈦是一種粘性很大的金屬材料。如果將同樣的準則應用于銑削鋁合金,其倍率應為4:1。

(2)以多次向下進刀方式精銑凹腔

以這種方式限制切深意味著,精銑深凹腔的側壁時,必須采用連續遞增的多次進刀方式。這與通常采用的凹腔壁加工方式有很大的不同。通常情況下,這種加工是通過在凹腔的全深度上一次走刀來完成的。有時,這種加工方式被認為不僅效率更高,而且有利于提高凹腔表面質量,因為它能消除各次進刀之間形成的進給刀痕。但波音公司認為,這兩種說法都不正確。

一般來說,以全切深一次走刀進行銑削要求采用很小的進給率(25-75mm/min),相應的金屬去除率約為2.5mm3/min。與之相比,以1,168mm/min的進給率,按8:1的切深多次進刀進行銑削,可以達到50mm3/min的金屬切除率。雖然這代表加工效率提高了20倍,但還僅僅是提高生產率的開始。無支撐的側壁和肋板在全深度走刀銑削時通常會產生振動,因此需要通過重復走刀(“浮動”走刀),來清除因工件振動位移而未能切除的殘留余量。由于這個原因,這種振動往往會導致厚度尺寸難以控制,而且,為了去除加工表面留下的振紋(它與通常無害的進給刀痕不同),必須增加手工修磨工序。8:1加工方式不僅能提高凹腔銑削速度,而且可以避免這些附加工序(圖7)。

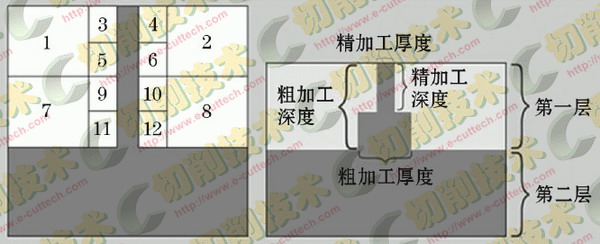

但是,振動仍然是一種威脅。為了在從毛坯逐漸銑削出凹腔的加工過程中盡量減小振動,應該從側壁或肋板的兩側交替連續進刀銑削(圖8)。圖8中的數字表示精加工肋板時,將要依次切除的工件材料區域的順序。在以較大的軸向切深進行粗銑走刀后,接著以較小的軸向切深進行精銑走刀。加工中,肋板的剩余部分始終受到未切除材料的支撐,隨著這些區域的工件材料按照圖示順序被依次切除,肋板逐漸形成。事實上,這種交替進行粗銑和精銑的加工方法可以最大限度地為肋板提供支撐,以減小振動。這種肋板成形方式意味著,在每一個連續切削層,刀具無需再次接觸肋板,因為刀具已經下降到凹腔的下一個切削層。

圖5 這兩塊肋板用于測試8:1準則的有效性。在銑削其中的厚肋板時,工件的任何偏差都可假定為是由刀具變形引起的。而在8:1的切深銑削薄肋板時,總的厚度偏差甚至比銑削厚肋板時更小,完全符合切削穩定性要求

圖6 銑削兩塊不同厚度肋板的尺寸偏差對比

圖7 以全切深一次走刀銑削凹腔壁(左)需要花費更長切削時間,且容易引起薄壁振動。而以8:1的切深。逐次向下進刀銑削(右),則是一種加工速度更快、質量更穩定的凹腔精加工方式

圖8 8:1準則不僅可應用于垂直向下銑削,還可應用于粗銑與精銑交替進刀

(3)45刃立銑刀

為了進一步提高精銑凹腔的生產率,BR&T一直在進行試驗,探究在立銑刀圓周上有可能排列多少切削刃。圖4所示的45刃立銑刀直徑為50.8mm,為了提高刀具制造的成本效益,該立銑刀采用了空心刀體,以減少硬質合金材料使用量。這種45刃立銑刀可在表面切削速度120m/min、每齒進給量0.076mm時,采用大于2,540mm/min的進給率。

不過,仍然存在一些有待解決的難題。在這種切屑負荷下,較大的刀具直徑使徑跳誤差變化量增大到難以接受的水平。波音公司研究人員仍在試驗如何使這種刀具設計更具實用性,以便能將其應用于生產之中。該刀具代表了在精加工鈦合金時,多切削刃(45刃)立銑刀目前可能達到的加工速度水平。

快速去除凹腔材料

8:1準則是關于如何用多刃立銑刀快速精銑鈦合金凹腔。而鈦合金凹腔的粗銑加工需要考慮哪些問題呢?如果飛機零部件是用整件毛坯加工而成,那么,在可以應用8:1加工方法進行精銑之前,首先必須對毛坯進行粗銑,去除凹腔部位的大量工件材料。

刀具供應商山特維克可樂滿公司有一個致力于航空零部件切削加工的研究團隊。該團隊正在努力開發和評估一些高效切削鈦合金飛機結構零部件的加工技術。該公司的研究人員表示,粗銑加工時,為了去除鈦合金凹腔的工件材料,基本上有三種可選加工方式:①鉆削和成形銑削;②以遞增切深進行斜坡銑削;③鉆削和插銑。一般來說,在這三種加工方法中,第一種方法加工效率最高,而其他兩種方法則能加工形狀比較復雜的凹腔。

(1)鉆削和成形銑削

這種加工方法是:首先在凹腔部位鉆削一個大直徑的起始孔。為了便于清除切屑,所鉆的孔應該盡可能大一些,至少不小于用于粗銑凹腔其余部分的銑刀直徑的1.3或1.4倍。然后,將粗銑刀伸入孔中,但伸入的深度應該小于孔深——要為后續的底部精加工留出大約5mm的余量。銑刀從預鉆孔中開始向外銑削,通過連續走刀加工出凹腔深度。對于鈦合金工件凹腔的粗銑加工,這種加工方式的材料去除率最高。不過,它要求凹腔的形狀比較簡單,對于任何在加工時需要換刀,或者凹腔的某些部分需要逐次分層加工的廓形或特征,都不適合采用這種加工方法。該方法還要求工藝穩定性好,即凹腔應該比較淺,刀具的懸伸長度不應超過其直徑的4倍。如果被加工凹腔較深,或者因為其他原因導致工藝剛性不足時,選擇其他兩種加工方式之一可能效果更好。

(2)斜坡銑削和插補銑削

這種加工方式不需要預鉆孔。它只需使用一種刀具。這種銑刀以坡走方式切入工件材料,并插補銑削去除凹腔的一層材料,然后坡走切入下一層材料。由于切深較小,因此這種加工方法最適合剛性較差的機床(如某些40錐度的機床)。該加工方法可用于大進給銑削,但采用圓形刀片的銑刀可以更大的切削參數進行斜坡銑削。對于因輪廓形狀導致各處深度不同的凹腔,這種加工方法比上述鉆削和仿形銑削加工方法效率更高。

(3)鉆削和插銑

這種加工方法可以解決許多加工難題。與第一種方法一樣,首先也需要鉆一個預孔。不過,此后機床本質上一直是在進行鉆削操作——用一把插銑刀或一支能勝任這種加工的鉆頭進行重疊插銑或插鉆。對于任何加工中心來說,Z軸通常具有最好的剛性,因此,采用該方法,能在剛性較差的機床上加工鈦合金凹腔。對于要求刀具懸伸長度達到4倍直徑以上的深凹腔加工,這種方法也非常適合。

當然,這種方法也有一個缺點,就是在沿著凹腔輪廓線插銑時,各次走刀之間的交疊處會留下廓形尖點,必須通過單獨的工序予以去除。

(4)轉角問題

上述前兩種加工方法——鉆削和成形銑削,以及斜坡和插補銑削——都共同面臨轉角的問題。采用直角轉向方式來加工內轉角,會大大增加徑向切深,可能會導致刀具磨損加劇、破損幾率增大,或在轉角處產生不受歡迎的顫振紋路——更不用說還會增加工藝的不可預測性,使其難以實現無人值守的自動化加工。因此,山特維克可樂滿專家推薦的加工方案幾乎完全無需轉角。具體地說,銑刀并不是平行于凹腔壁走刀銑削,而是以圓形刀軌向外銑削(圖9、圖10),直至凹腔壁確實不得不用直線刀軌加工時為止。

圖9 圓形刀軌可使刀具負荷處處保持恒定

圖10 圖中的刀軌轉向有很多是不必要的,在刀具實際加工到凹腔壁之前,刀軌并不需要與凹腔形狀保持一致

圖11通過“逐層清角”,用一把小直徑銑刀,進行一系列圓弧逐次縮短的走刀,可以初步去除凹腔轉角的工件材料

采用圓弧半徑恒定的刀軌可使切屑負荷和徑向切深最大化,因為在這種螺旋線刀軌的每一處,作用于刀具上的切削負荷都始終保持穩定。當銑刀到達凹腔壁時,為了適應刀軌方向更急劇的變化,可能需要改變進給率——但即便在此處,銑刀刀軌也應該采用能完全避開內轉角的大直徑圓弧。

那么,在轉角處殘留的粗加工余量應該如何去除呢?專家建議采用一種稱為“逐層清角”的加工方法——它也可以用于去除前述3種凹腔加工方法之一加工后在轉角處殘留的工件材料。

(5)逐層清角

逐層清角是一種半精加工方法,它是用一把小直徑銑刀,通過一系列越來越短的圓弧刀軌,向下銑出越來越小的轉角半徑,逐層清除轉角處的工件材料。

如圖11所示,每一段圓弧都代表一次徑向切深很小的走刀。這種小切深走刀可采用相對較高的進給率。不過,隨著銑刀越來越接近轉角,徑向切深逐漸加大,因此,進給率也應該相應降低。最終,將加工出一個比刀具半徑略大的轉角半徑。由于“逐層清角”只是對轉角的半精加工,因此還需要采用插銑和刮削方法對轉角進行后續精加工(見下節)。

逐層清角加工方法不僅適用于銑削直角轉角,而且也適合加工銳角轉角。只是在銑削銳角轉角時,為了清除粗加工留下的額外余量,需要進行更多次逐層走刀。

圖12 凹腔底部應預留較大余量,并采用中心向外擴展的螺旋刀軌進行加工

(6)底部加工

在去除鈦合金凹腔材料時,還有一個需要考慮的重要問題是凹腔底部的加工。與凹腔側壁的加工不同,凹腔底部可以直接銑削至其最終尺寸。雖然精銑底部需要去除更多的余量,但許多加工車間仍習慣于將其視為精加工的一部分。

加工專家認為,銑削鈦合金航空零件時,在凹腔底部預留5-6.35mm的余量是一種正確的做法。較大的余量有利于對很薄的底部起到支撐作用,減小切除工件材料過程中產生的振動。

為確保切削的穩定性,應采用從預鉆孔中心向外環狀擴展的螺旋刀軌,將凹腔底部加工至精加工深度(圖12)。這樣,在切除余量的旁邊總有尚未切除的余量在提供支撐作用——一直向外加工到由相鄰的側壁提供支撐的位置,隨后,或許將采用前述的8:1準則對側壁本身進行精銑加工。

圖13 此圖說明了為何要在精銑凹腔側壁之前精銑轉角。如果不先切除轉角處的工件材料,當銑刀進入轉角時,徑向切深就會顯著增大,除了會影響刀具壽命外,工件表面粗糙度可能也會惡化圖14 在插銑和清根加工中,切削刃上的棱帶對插銑加工有益,但對清根加工不利,因此可用同一種銑刀(圖右)的“有棱帶”和“無棱帶”型式分別進行加工

轉角的精加工——插銑和清根

雖然“逐層清角”加工可有效去除凹腔轉角的大部分工件材料,但如何實現內轉角的高效精加工,并獲得良好的表面光潔度和尺寸精度,也必須予以認真考慮。如果直接采用與精加工凹腔側壁相同的銑刀對轉角進行精加工,可能很難滿足上述要求。

精銑鈦合金凹腔時,必須將轉角加工看作一項完全獨立的工序,通常在精銑側壁之前進行。這是因為,以很小的徑向切深進行切削的銑刀一旦進入轉角處,與工件的接觸面積(吃刀量)就會顯著增大(圖13),在這一區域,即使刀具沒有因切削負荷增大而損壞,也可能會發生顫振和撓曲。

要單獨、安全地精銑鈦合金凹腔轉角,可以采用兩種加工方法,一種是慢速側銑,另一種是插銑。這兩種方法可能都要采用大長徑比的銑刀,因為該銑刀不能大于內轉角的規定半徑。在對這兩種加工方法(所用銑刀的長徑比最大達到5.5)進行評估后,波音公司研究和技術團隊(BR&T)最終確定了插銑與側銑相結合的轉角加工工藝。

插銑轉角具有加工更穩定的先天優勢。切削試驗也證明了這一點。與側銑相比,插銑可以減小刀具撓曲,并顯著改善加工表面光潔度,同時,可以大幅縮短加工循環時間。不過,單獨采用插銑也有其不足之處。為了從轉角處清除足夠多的工件材料,為側壁精加工刀具留出充分的走刀空間,波音工程師推薦采用一種稱為“插銑和清根”的加工方法,即在插銑轉角后,通過側銑清除鄰近插銑區域的多余工件材料。

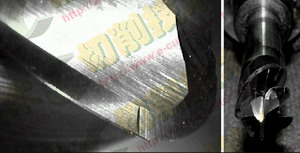

在刀具的長徑比不大于4的情況下,插銑和側銑可以采用同一把銑刀。如果長徑比大于4,就只能分別采用兩種十分類似的銑刀。當插銑刀插入凹腔深處銑削時,容易發生顫振。為了克服這一缺點,BR&T的工程師在插銑刀在每一個切削刃上都制備了一條寬度約為0.1mm的棱帶。該棱帶與工件材料發生摩擦,其作用就像一個支承面一樣,可以從根本上提高切削的穩定性。但由于同樣的摩擦作用會降低側銑加工的生產率,因此清根加工需要采用單獨的刀具。實際上,除了有無棱帶以外,分別使用的插銑刀和清根銑刀可以完全一樣(圖14)。唯一的缺點是,這兩種銑刀很容易相互混淆,因為刀刃上的棱帶很不容易看清楚。因此,進行插銑和清根加工的車間可能更愿意采用刃數不同的銑刀分別進行不同的加工——只是為了能容易地區分這兩種刀具。

圖14 在插銑和清根加工中,切削刃上的棱帶對插銑加工有益,但對清根加工不利,因此可用同一種銑刀(圖右)的“有棱帶”和“無棱帶”型式分別進行加工

插銑和清根加工還有一個優勢:它使擴大清根加工范圍——為使用比內轉角半徑大得多的銑刀進行側壁精加工騰出空間——成為可能。或許正如前述的45刃立銑刀最好表明的那樣,直徑較大的銑刀能容納更多的切削刃,從而能以更高的進給率進行精銑加工。以這種方式,在精銑凹腔側壁之前先清除轉角處的工件材料,最終能大大提高整個精加工的生產率。

考慮整個加工成本而不只是刀具成本加工鈦合金飛機零件時,除了要考慮刀具路徑以外,還需要考慮另一個重要問題——選擇刀具對加工經濟性的影響。波音公司研究和技術團隊(BR&T)的研究人員表示,價格最便宜的刀具可能是——但也可能不是——加工成本最低的選擇方案。例如,由于高速鋼刀具具有良好的抗沖擊性能,常常被用于鈦合金的加工。高速鋼刀具的金屬去除率有可能達到與典型的硬質合金刀具最佳去除率相當的水平。在這種情況下,比較便宜的高速鋼刀具可以提供更好的加工經濟性。

然而,許多加工車間有潛力在現有水平上大幅提高銑削鈦合金的切削速度。加工車間可以通過采用性能更好的刀具(如10刃或20刃硬質合金立銑刀),顯著提高加工效益。由于提高工件加工速度可以降低分攤到每件工件上的一般管理費用,因此生產率的提高很容易就能抵消增加的刀具費用——即使這種刀具相當昂貴。這就意味著,僅僅根據刀具售價來選購刀具,可能并不能達到降低成本的目的。即使刀具完全免費,總的加工成本也可能更高,因為刀具本身的性能會限制加工性能的提高。

表1所示的刀具加工經濟性對比證明了這種觀點。用6刃高速鋼銑刀和4刃硬質合金銑刀以相同的金屬去除率精銑鈦合金肋板時,價格較低廉的高速鋼刀具的每平方英寸加工成本也較低(精加工時,用加工的面積來衡量加工成本較為恰當;粗加工時,則應采用切除材料的體積來衡量加工成本)。然而,用10刃硬質合金銑刀進行加工時,情況則有很大不同,由于金屬去除率大幅提高,雖然刀具價格更貴,但加工總成本反而顯著下降。

式中:T——換刀時間(分鐘)

TC——刀具成本(美元)

TL——刀具壽命(分鐘)

Rm——機床費率(美元/小時)

RL——勞動力費率(美元/小時)

MRR——金屬去除率(立方或平方英寸/分鐘)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com