1 引言

虛擬數控加工(VNC)過程物理仿真是虛擬制造(VM)單元和虛擬制造系統基礎核心技術,越來越受到各國學者的重視。虛擬數控加工過程的仿真包括數控(NC)代碼仿真,幾何仿真和物理仿真。數控代碼仿真是虛擬數控加工過程的一個重要環節,通過它可以檢查數控程序的正確性及實現碰撞、干涉檢驗,大大節省數控程序的調試時間,減少昂貴的試切費用,提高數控機床的安全性等。幾何仿真是數控加工過程仿真的前提,通過刀具掃略體和工件模型連續的布爾運算可得切屑的去除加工過程仿真,它也提供了物理仿真評估切削力和加工誤差所需的主要參數。物理仿真主要是力學仿真,它是虛擬數控加工過程仿真的核心部分,其內涵就是綜合考慮實際切削中的各種因素,建立與實際切削擬合程度高的數學模型,從真正意義上實現虛擬加工與實際加工的“無縫連接”,滿足虛擬數控加工的沉浸感和交互性。只有對物理仿真的機理研究透徹,才能真正意義上的滿足虛擬制造的目的即實際加工過程在計算機上的真實映射。

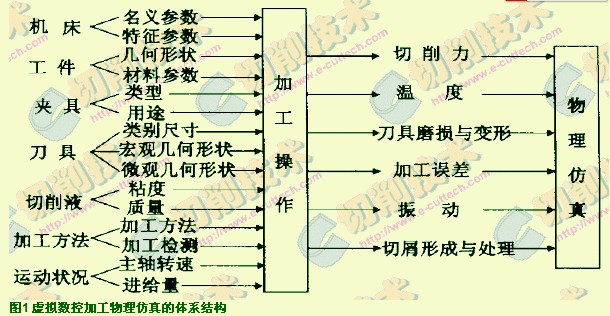

2 物理仿真的研究內容體系

物理仿真的主要內容包括切削力仿真、加工誤差仿真、切屑的生成過程仿真、刀具的偏移、變形和磨損仿真、及數控切削機床的振動與溫度仿真等。其仿真體系結構如圖1所示。

3 虛擬數控加工物理仿真的模型

3.1 切削力仿真模型

在切削力的仿真中,關于切削力的模型,有人認為,刀具受的切削力可以看做是單位時間材料去除率的函數。首先在刀具上建立笛卡兒坐標系,刀刃上受到三個正交力,如圖2所示。

Ft=KtSt Fr=KrSr Fa=KaSa (1)

式中:St、Sr、St——切屑在三個坐標平面上的投影面積。

Kt、Kr、Ka——從金屬切削中得到的材料和切削速度參數。

上述切削力仿真的方法經過S.Jayaram的研究對于三軸以上的數控機床切削力誤差較大,因此此仿真方法只適應于三軸和三軸以下的數控機床的切削力仿真。

Hirohisa基于刀具沿軸向的切削力均勻分布假設的基礎上提出了一種將刀具分成許多部分的切削力仿真模型。本文在此基礎上利用有限元法(FEM)建立切削力模型,將刀具切削刃劃分成若干微元對其中一個微元做受力分析,如圖3所示。那么由第j個刀具微元的切向力dFtj(θ, z),徑向力dFrj(θ, z)和軸向力dFaj(θ, z)可以得出基本的切削力。

dFtj(θ, z)=[Kte+Ktchj(θ, z)]dz=[Kte+KtcStsinθj]dz

dFrj(θ, z)=[Kre+Krchj(θ, z)]dz=[Kre+KrcStsinθj]dz

dFaj(θ, z)=[Kae+Kachj(θ, z)]dz=[Kae+KacStsinθj]dz (2)

上式中Kte、Kre、Kae,Ktc、Krc、Kac代表切削系數,可由切削測試中的各種進給速度得出。hj(θ, z)=Stsinθj是未切削工件的厚度。dz是刀具的軸向長度微分。St每一刀具微元的進給量。上面(2 )式通過求解微分方程可得出刀具在三個方向的瞬時切削力。刀具在三個方向的受力總和通過所有微元在x、y、z方向瞬時切削力的總和求出。

3.2 加工誤差的模型

工件加工誤差受到許多因素的影響,這給加工誤差仿真帶來了許多困難,因為要精確仿真出加工誤差,不但要考慮每一單項因素對加工誤差的影響而且還得綜合考慮各因素的權重。C.Anderssson對定位誤差和刀具磨損對工件精度的仿真模型分別作了較為詳細的研究,Huaizhong Li對機床熱變形和振動對工件加工誤差的模型作了深人的研究等。影響加工誤差的因素還包括機床運動精度誤差、刀具尺寸誤差以及主軸偏移、導軌變形、夾緊力、刀具、零件熱變形和彈性變形誤差及加工方法引起的誤差等。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com