目前,一些汽車制造企業或許還在討論接觸印跡應該在小端還是在大端的問題,或許還在為螺旋錐齒輪的質量問題而發愁。每個汽車企業都在想方設法為提高整橋質量乃至整車的質量而謀劃技術改造升級。本文將就山東榮成曙光齒輪有限責任公司技改的實例為企業解讀,如何實現先進的螺旋錐齒輪生產模式。

技改的起因

張工是山東榮成曙光齒輪有限責任公司技改項目推進的技術主管,談起螺旋錐齒輪技改的緣由,張工回憶道:“汽車市場競爭越來越激烈,顧客對產品質量的追求,不再是滿足于有一輛好車,而是要有一輛更好的車。作為大型的汽車制造企業,這是擺在我們面前的不得不面對的問題。以前我們的螺旋傘齒輪大部分來自外購,只有一小部分來自內部生產。雖然總體質量在國內屬于一流,但離我們的目標還很遠。再說產能,有時候市場急需的產品我們卻沒有能力在規定的時間內生產出來,白白錯失市場良機。這是我們當時面臨的難題。同時,螺旋傘齒輪的質量既影響著驅動橋的質量,還影響著整車的質量和客戶的體驗。我們這次技改的主要目的是引進國際先進裝備和技術,全面提升我們的產品質量和產能,以達到國際先進水平。”張工的話道出了當前螺旋錐齒輪制造的現狀。這些都是國內螺旋錐齒輪生產落后于國外的方面:設計與制造脫節,制造環節多處失控,導致了螺旋錐齒輪質量失控;落后的緩慢的生產方式無法滿足瞬息萬變的市場需求。

明智之選

為了使項目順利推進,榮成曙光公司特地從美國聘請了螺旋錐齒輪專家,由美國專家、國內齒輪專家、項目負責人、公司內部技術骨干組成的專家團隊緊鑼密鼓的展開調研、分析和論證工作。為了確保項目的開展萬無一失,專家團隊與不同的機床供應商進行多次接觸,最后他們選擇了德國著名螺旋錐齒輪裝備制造商克林貝格公司作為他們的合作伙伴。

當談起為什么要選擇克林貝格時,張工表示:“首先是從榮成曙光外購的齒輪看,等高齒在噪聲方面有一定優勢,其重型載齒輪承載能力較強。在這方面,德國克林貝格公司作為汽車用等高齒的先驅者,具有很大優勢。同時克林貝格早在1998年就首次將干切技術應用于螺旋錐齒輪,推出了C28機床。另外,克林貝格公司的閉環控制系統正好滿足了榮成曙光對質量的要求。”

作為全球領先的螺旋錐齒輪生產制造綜合解決方案供應商,克林貝格公司一直致力于為客戶提供最優秀的解決方案,以及高效、高質量的螺旋錐齒輪加工裝備。克林貝格公司先后推出了C27、C42和C60等臥式螺旋錐齒輪干切機。而后,隨著干切削技術的不斷進步和大進給量切削的市場需求,以及工廠對自動化生產的追求,克林貝格公司于2005年推出了專用于干切削螺旋錐齒輪的新一代立式螺旋錐齒輪切齒機C29。在2007年漢諾威機床展上,又推出了較大規格的干切削機床C50。截至目前,干切削技術已經在螺旋錐齒輪加工領域得到了廣泛的推廣和應用。

引入C系列切齒機+閉環控制系統

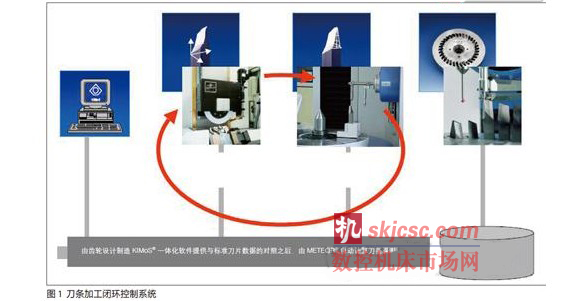

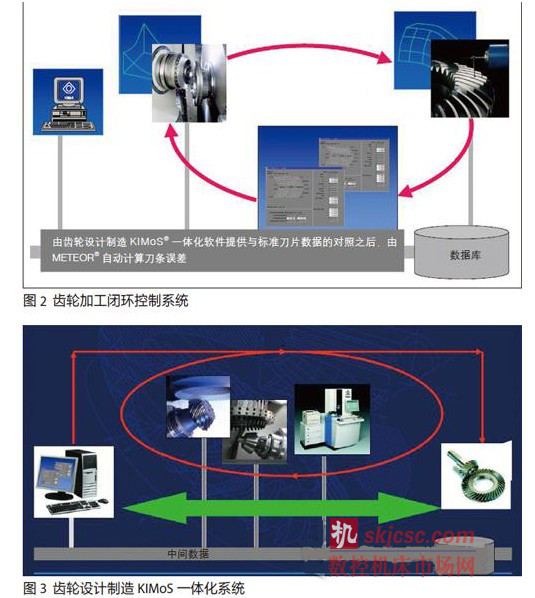

此次技改,榮成曙光公司引入了螺旋錐齒輪生產鏈中的閉環控制系統、刀條控制閉環系統,以及錐齒輪設計制造一體化KIMoS系統。

通過引進成套系統,構筑了螺旋錐齒輪生產中各個環節的質量控制。一次性引進了4臺高速、高性能、高穩定性干切削機床C27和C50,使切削范圍可以覆蓋輕型齒輪到重型齒輪的產品線。同時,引進了最新的P系列測量機作為質量控制重要的一環。引進B27高性能刀條磨削機床確保刀條磨削的高度一致性,并與測量機構成刀條控制的閉環。軟件系統方面,引進新一代的基于Windows的KIMoS 5設計制造一體化軟件,為質量控制奠定了優良的基礎。

技改促進產能提升

當首批工件加工完成時,在生產線上工作了近十年的劉師傅稱贊道:“無法想象切齒也可以這么快,可謂是削鐵如泥。以前4個班兩天的工作量,現在僅1個班就能完成,而這僅僅需要兩臺設備。此外,齒輪表面質量非常高,像經打磨過一樣。”

新技術帶來的不僅是快速加工,更是質量的穩定。以前齒輪接觸印跡總是出現問題,工作人員便忙碌于應對問題。現在對于齒輪接觸印跡的控制非常容易,首次調整和由于更換工裝引起的微量誤差完全可以通過軟件反調來消除。而且,現在還可以用圖紙來說明螺旋錐齒輪的質量問題。依靠干切技術和先進的閉環控制技術,克林貝格公司為用戶提供了近乎完美的解決方案,用戶既可以以極快的速度加工工件,又能讓產品質量長期保持穩定。由于其C系列干切機床強大的加工能力,榮成曙光公司的產能已經由原來的15萬套提高到45萬套。

談到這次技改的收獲時,張工非常滿意:“榮成曙光公司對此次技改非常滿意,達到甚至超過了預期效果。公司螺旋傘齒輪生產的質量和產量問題得到了大幅改善。目前,公司已經將目標從國內轉向國外,且兩款產品已經通過國外的測試,相信我們很快就會接到訂單。”

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com