1 引言

隨著科學技術的飛速發展和經濟競爭的日趨激烈,產品更新速度越來越快。形狀復雜的零件越來越多,對精度的要求也越來越高。多品種、中小批量的生產方式逐漸占據了工業市場。激烈的市場競爭使得產品研發生產周期逐漸縮短。傳統的加工設備和制造方法已難以滿足這種多樣化、柔性化的高效高質量零件加工要求。近幾十年來,世界各國十分重視發展能有效解決復雜、精密、小批多變零件的數控加工技術,在加工設備中大量采用以微電子技術和計算機技術為基礎的數控技術[1]。加工中心就是一種這樣應運而生的數控設備[2]。

目前我國加工中心技術水平同發達國家相比仍存在巨大差距,本設計力求在刀庫及換刀裝置方面最大限度地改進并設計出相對可靠、高效率的刀庫裝置[3]。

2 刀庫的綜述

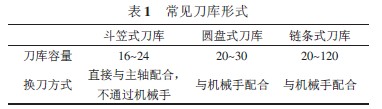

首先我們要對刀庫進行一次系統的定義。刀庫是儲存加工工序所需的各種刀具的機構,可以按程序指令,把即將使用的刀具迅速、準確地送到換刀位置,并接受計算機指令將使用過的刀具復位。因此,刀庫不單單是儲存刀具的單一機構,而是能夠按程序運作的一個精確機構[4]。常見刀庫形式可分為三種:圓盤式刀庫,鏈條式刀庫以及斗笠式刀庫,具體對比見表1。

對于每種刀庫,它們各自的結構也不同,這里主要介紹設計中所選擇的圓盤式刀庫結構[5]。傳統圓盤式刀庫通

常可容納40 把刀具,由直流伺服電機驅動,通過半聯軸器和蝸桿蝸輪帶動與圓盤相連的軸轉動。圓盤上均布40個刀座和刀套,其外側邊緣有相應的刀座編碼板,刀庫下方有固定不動的刀座號讀取裝置。圓盤轉動時,刀座號板依次經過刀座號讀取裝置。這種刀庫結構比較簡單,總體布局比較緊湊,但圓盤直徑較大,轉動慣量大,而且刀具離主軸較遠,需使用換刀機械手來換刀。

3 刀庫總體結構方案擬定

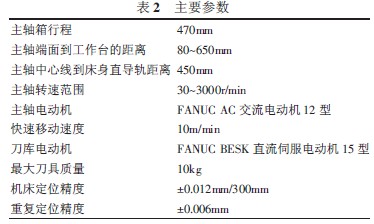

設計的機械手在工件一次裝夾后,由數控系統控制,可連續完成銑、鉆、鉸、擴、攻絲等多種工序加工,故適合于小型板類、盤類、殼體類、模具等零件的加工。具體布局為立柱的中間安裝機械手控制箱,機械手的長度為主軸軸心線到刀庫的刀具換刀位置之間的距離。換刀機械手為單臂雙爪回轉式機械手,大致裝配關系如圖1。各項主要參數見表2。

4 刀庫的結構設計

4.1 電機的選擇

根據數控系統常用配套電機選擇方式及刀庫低扭矩、低轉速等要求,設計中選取FANUC FB15 直流伺服電動機,輸出功率1.4kW,最高轉速1500r/min,額定轉速757.9r/min。

4.2 蝸桿蝸輪參數計算

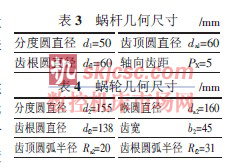

蝸桿蝸輪由于具有良好的傳動性能,工作平穩,噪聲低,結構緊湊,可自鎖而且傳動比準確,能夠改變力矩方向,故在刀庫結構中是最重要的傳動機構。盤式刀庫角速度一般在10°/s~90°/s,驅動電機最高轉速1500r/min,故其運動傳動比大[6]。在查閱相關文獻后,確定蝸桿蝸輪相關參數見表3、表4。蝸桿材料采用綜合機械性能較好的45鋼,表面淬火,蝸輪材料采用耐磨且強度較高的ZCuAl10Fe3,砂模鑄造;蝸桿通常與軸做成一體,有車制和銑制兩種。當軸徑小于蝸桿齒根圓直徑時,采用車削;當軸徑大于蝸桿齒根圓直徑時,采用銑削。故本設計采用銑削蝸桿。蝸輪結構采用整體式。蝸桿與蝸輪分別采用潤滑脂潤滑.

4.3 刀盤及刀具夾緊結構設計

刀盤用于固定刀套,16 個刀套固定在刀盤上,隨著刀盤一起轉動,實現換刀。故刀盤在換刀時起著至關重要的作用。假設刀套在圓盤上緊密排列(即刀套間以相切形式排列),則刀具中心線夾角22.5°,回轉半徑192.2mm;此時刀套中心所在圓的理論周長為1207.016mm,而實際上刀套間存在一定的間隙,取間隙大約為25mm,這時刀套中心所在圓的周長變為1607.016mm,此時刀套中心所在圓的直徑為511.8mm 圓整后取525mm。刀套下表面到靜軸中心的距離為225mm, 最終確定取刀盤的直徑420mm,厚20mm。靜盤用于刀套的輔助支撐,取其直徑為435mm,厚30mm。刀盤采用40Cr 材料,調質處理,保證機械性能[8]。

刀具夾緊彈簧用于防止刀具在刀套旋轉至垂直位置的過程中被甩出。查閱參考文獻,彈簧材料選用60Si2MnA。已知彈簧工作載荷100N,直徑2mm,中徑12mm,節距4.28mm,工作極限載荷184.4N。

5 結論

本次設計完成了刀庫裝置結構設計,其中采用了常見的圓盤式刀庫,以便提高設備的通用性及可更換性。本設計中刀庫針對立式加工中心設計,故使用時需注意。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com