數控加工中心由于配有刀庫和自動換刀系統, 能實現一次裝夾完成多道工序, 大大減少專用工夾具的數量, 縮短了生產準備時間, 同時減少了多次安裝造成的定位誤差, 提高加工精度,能實現高精高效的加工[1]。數控加工中心在現代制造業中起著愈來愈重要的作用。數控加工中心自動換刀系統性能的好壞直接影響加工效率的高低。討論如何對自動換刀系統進行電氣控制。

1 刀庫選刀控制方式

自動換刀裝置可以定義為: 一種能根據機床控制單元發出的命令從刀庫中選擇和更換刀具的裝置。加工中心自動換刀程序指令有兩部分: 刀具選刀( T××) 和刀具交換( M06) 。目前刀具選刀一般有四種控制方式: 順序選刀方式, 刀具編碼方式, 刀套編碼方式, 計算機記憶隨機換刀方式[2]。其中刀套編碼方式是對刀庫各刀座預先編碼, 每把刀具放入相應刀座之后就具有了相應刀座的編碼, 即刀具在刀庫中的位置是固定的。刀庫一般是鏈式刀庫或輪式刀庫, 當然, 目前還有一些別的刀庫類型, 例如球形刀庫, 盒式刀庫等。

某校工業中心三菱立式加工中心采用盤式刀庫, 刀庫選刀控制方式采用刀套編碼方式, 控制系統采用三菱MELDAS 60SSeries 數控系統。

2 換刀動作過程介紹

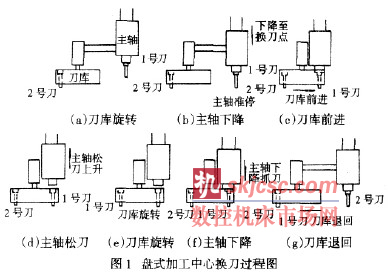

圖1 為盤式加工中心換刀過程圖。若現在主軸上刀具為1號刀, 則執行M06T02 換2 號刀的過程如下:

( 1) 如圖1a 所示, 首先刀庫將當前位置旋轉至1 號刀所在( 2) 如圖1b 所示, 主軸下降至Z 軸換刀點, 同時主軸準停。

( 3) 如圖1c 所示, 刀庫前進, 使1 號刀具進入刀庫的1 號刀座。

( 4) 如圖1d 所示, 主軸松刀, 1 號刀具落入刀庫原位, 然后主軸上升。

( 5) 如圖1e 所示, 刀庫旋轉, 將新刀2 號刀旋轉到刀庫當前位置。

( 6) 如圖1f 所示, 主軸下降到2 號刀所在位置, 同時主軸上的刀具夾緊裝置把2 號刀具夾緊。

( 7) 如圖( g) 所示, 刀庫退回到原位。換刀過程結束。

3 自動換刀系統控制

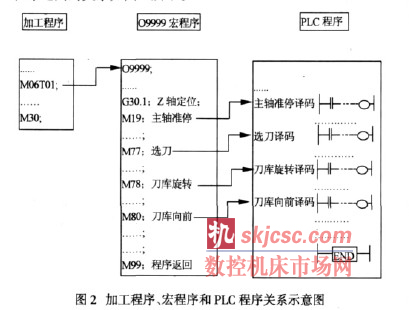

自動換刀系統控制的總體思路: 運行“M06”加工程序代碼時自動調用O9999 號宏程序。O9999 宏程序實現一系列換刀動作過程控制。O9999 中的輔助指令功能則由PLC 程序實現。同時要設置相應的參數使以上過程生效。加工程序、宏程序和PLC程序之間的關系如圖2 所示。

下面分別說明相關參數設置, 宏程序的編制和相關PLC 程序的編制。

3.1 參數設置

涉及刀自動換刀控制的系統參數有[3]:

#1195=1: 使用M代碼調用宏程序

#7001= 6, #7003= 9999: 運行M06 代碼調用O9999 宏程序

#1121=1: 禁止編輯O9000~9999 號程序, 保護O9999 號宏程序

# 3207: 設置主軸準停角度

# 2238: 設置抓刀頻率

# 8206: 設置換刀點坐標

3.2 宏程序設計

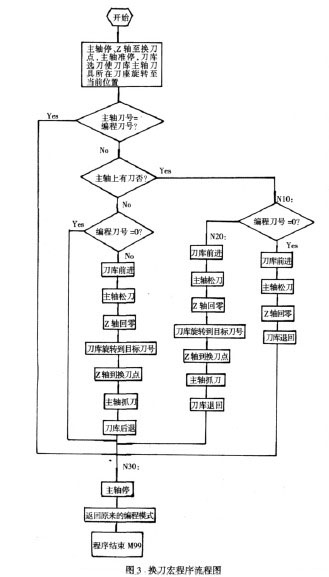

程序代碼M06 調用O9999 宏程序, 其宏程序流程圖如圖3。其中需要的輔助指令和準備指令有:

M19 主軸準停M77 選刀即刀庫將主軸刀號所在刀座旋轉到當前位置

M78 刀庫旋轉, 將編程刀號旋轉到當前位置M80 刀庫向前

M81 刀庫退回M82 主軸松刀

M83 主軸緊刀G30.1 回到1 號換刀點

3.3 PMC 程序設計

與刀庫自動換刀有關的梯形圖主要是實現宏程序O9999中使用的輔助指令的譯碼功能。如M19, M77, M78, M80, M81, M82, M83。現以M78 刀庫編程位置旋轉至當前位置為例說明PMC 關鍵程序設計。

3.3.1 旋轉功能指令格式介紹

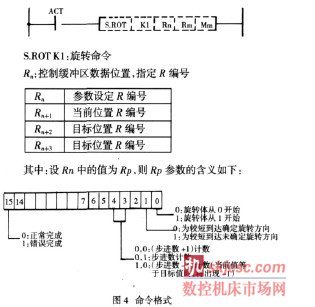

在此要用到三菱系統PLC 功能指令S.ROT。ROT 命令是作為功能而準備, 如旋轉物體的目標位置, 旋轉方向和環計數器。該命令可用來確定旋轉方向和步進數[4]。命令格式如圖4。

Rm:旋轉體個數編號

Mm;為0表示旋轉方向順時針;為1表示旋轉逆時針。

3.3.2 接口信號說明

假設刀庫PLC 程序所用到的接口信號如下:

X230:M功能選通( MF1) R20:M代碼數據1

X23:刀庫計數器Y3: 刀庫正轉繼電器

Y4: 刀庫反轉繼電器Y226:M功能完成1( FIN1)

3.3.3 M78 的PLC 程序代碼則用于M78 譯碼指令的關鍵PLC 程序略。

4 總結

該刀庫控制思路清晰, 直觀, 考慮因素全面可靠。控制程序簡潔, 可讀性好。同時該程序具有良好的可移植性和擴充性。該自動換刀控制系統的控制程序已在本校工業中心設備上調試功。該程序主要適用于盤式刀庫換刀控制。其他類型的刀庫可參照該思路進行修改。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com