控制薄壁殼體鋁合金材料變形車削工藝

2013-5-5 來源:西安北方光電防務(wù)有限 作者:張利軍

目前,鋁合金薄壁殼體零件的加工變形是機(jī)械制造業(yè)棘手的問題,本文通過殼體零件的加工總結(jié)出一套加工方法,通過實(shí)踐證明該方法有效地解決了殼體薄壁零件加工變形的問題。

1. 工藝分析

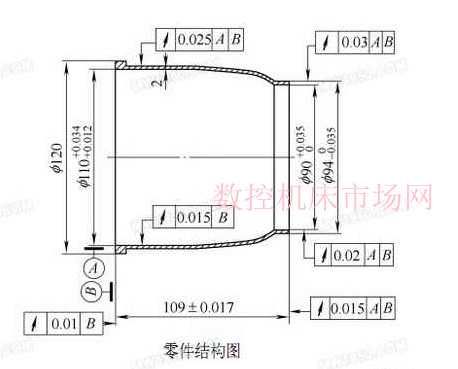

如附圖所示,該零件材料為7A04-T6,零件外形為曲線橢圓形,此殼體零件的加工難度是如何保證零件的加工尺寸精度及形位公差。

影響薄壁殼體變形的因素很多,主要體現(xiàn)在以下幾方面:

(1)在主切削力的擠壓作用下及牽引導(dǎo)致零件產(chǎn)生變形。

(2)零件剛性差,切削過程中產(chǎn)生振動和變形。

(3)從零件結(jié)構(gòu)圖中看出殼體壁薄2mm,每一次切削由于應(yīng)力釋放,造成零件變形。

(4)零件定位壓緊面小,裝夾時在徑向力作用下,使零件產(chǎn)生彈性變形。

(5)超硬鋁材料中鋁元素易與于空氣中的氫起化學(xué)作用,使零件表面被腐蝕產(chǎn)生細(xì)針狀氣孔,使工件變形。

2. 解決方案

通過以上分析,造成薄壁殼體零件加工變形的主要因素是切削振動、切削力、加工應(yīng)力及夾緊力,因此通過以下方法有效地減小變形。

(1)合理的選擇加工刀具控制變形。刀鈍會使零件主切削抗力加大,零件軸向壓力加大,造成零件變形。刀具切削刃太鋒利,雖說有利于切削,但易加速刀具磨損,將零件拉向切削力的反方向,同樣使零件變形。經(jīng)實(shí)踐粗加工時:刀具選用R形斷屑槽,前角γo=20°~25° ,后角αo=6°~10° ;主偏角κr=91° ~93° ;負(fù)偏角κ'

r=6° ~8° ;主要是減小刀具摩擦及振動。精加工時:前角γo=25°~30° ,后角ao=10°~12° ;主偏角κr=45°~90° ,負(fù)偏角κ'

r=10°~15° ;主要是減小徑向切削力,避免振動,并且加寬了主切削刃,從而減小了單位長度上的負(fù)荷,刀尖角大,散熱快。

刃傾角λs=5°~10° ,粗加工取小值,精加工取大值,用來彌補(bǔ)法向前角大而引起刀刃強(qiáng)度差的缺陷。刀具切削刃要求磨的鋒利,刀面表面粗糙度值要小,提高零件表面加工質(zhì)量。加工時將刀具通過刀架使切削刃沿軸向裝夾,通過薄壁殼體的加工此徑向切削力最小,工件不易變形。

(2)合理的選擇切削參數(shù)控制變形。粗加工時進(jìn)給量為0.5~0.3mm/r;切削深度0.5~1mm;切削速度100m/min。主要是去除殼體零件大的余量,加快零件的散熱性,加速切削應(yīng)力的釋放。精加工時進(jìn)給量為:0.05~0.07mm/r,切削深度0.05~0.075mm,切削速度65m/min。主要是殼體零件加工時避開了與機(jī)床的共振,避免了切削時振動引起的變形。高速度、小進(jìn)給量,提高工件的表面加工質(zhì)量,同時減小徑向切削力,減小應(yīng)力變形。

(3)增加半精加工工序控制變形。隨著零件加工余量的逐漸去除,零件加工應(yīng)力逐漸釋放,為了保證零件加工尺寸精度及形位公差要求,增加一道半精加工工序,加工余量控制在0.5~1mm左右,給精加工留余量0.3~0.5mm,主要是將殼體零件曲線橢圓形狀在粗加工基礎(chǔ)上,進(jìn)行一次半精加工使加工應(yīng)力進(jìn)一步得到釋放,為后續(xù)精加工打下基礎(chǔ)。

(4)在精加工前安排一道基準(zhǔn)精加工,消除工件定位的橢圓度,保證定位尺寸的一致性及精度,使殼體零件與夾具定位間隙最小,達(dá)到保證形位公差要求的目的。

(5)多次熱處理工序消除加工應(yīng)力。在殼體零件粗加工前安排一次淬火工序,提高零件的強(qiáng)度,改善切削性能;粗加工后,進(jìn)行一次熱處理時效工序,釋放粗加工應(yīng)力;半精加工后,再進(jìn)行一次工序間的熱處理時效工序,進(jìn)一步消除工件加工中的殘余應(yīng)力;完工后進(jìn)行一次穩(wěn)定尺寸的熱處理工序。通過多次的熱處理工序,將使殼體零件加工應(yīng)力得到完全釋放,從而達(dá)到了消除加工應(yīng)力穩(wěn)定零件加工尺寸的目的。

(6)采用軸向夾緊力方式控制變形。從殼體零件圖看出,零件基準(zhǔn)為φ 110+0.034+0.012 mm孔及端面,外圓及小端外圓φ 94-0-0.035mm和φ 94+0.035+0 mm孔及端面對基準(zhǔn)都有形位公差要求,因此該尺寸的加工必須要通過一次加工,才能保證零件的形位公差要求。

夾具設(shè)計要考慮既要保證零件不夾變形,又要保證零件加工的尺寸精度及形位公差要求。夾具設(shè)計時以φ 110+0.034+0.012 孔及端面定位,采用雙壓板夾緊形式,先壓緊臺階圓車端面及φ 94+0.035+0 mm孔,停機(jī),零件不動換壓板壓緊端面,將零件外形加工到尺寸,保證零件的尺寸精度及形位公差要求。

(7)為了保證殼體零件在加工過程中被腐蝕,工件在加工過程中,不采用水基切削液,為了減小摩擦,采用煤油或積架JAEGER 195無氯切削液,在超硬鋁材料表面生成一層保護(hù)氧化膜,阻止超硬鋁材料與空氣中的氣體發(fā)生化學(xué)反應(yīng)被腐蝕。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點(diǎn)擊前十

| 更多