隨著發動機日益向輕量化、結構簡單化、性能優質化方向發展,發動機曲軸制造技術和工藝發生了很大的變化。在當今市場產品嚴重同質化的情況下,為提高產品競爭力,近年來發動機曲軸加工采用了不少特種工藝,以增強企業的競爭優勢。

先進的曲軸加工生產線一般都比較短,但效率高、產量大,加工出的曲軸質量好且很穩定。如美國底特律Ford發動機廠曲軸生產線只有17道工序,占地面積6967m2,但年產V8發動機球鐵曲軸53.5萬件。其先進技術主要體現在兩個方面:一是大量采用了CNC控制技術,形成柔性生產線;二是應用了許多先進的高速、高效、柔性加工技術,簡化了工藝過程,提高了加工質量,同時也縮短了單件加工時間。另外,為適應降低成本等需要,近年來發動機曲軸加工采用了很多特種工藝,相比之下,國內大多數生產線還存在較大差距。

先進加工技術及裝備

1、鉆質量中心孔技術

曲軸屬于細長類零件,加工過程中主要定位基準是兩端中心孔,按其加工位置可分為兩種:一種是利用雙V型塊或其它方式找出曲軸支承軸頸的幾何中心,在此中心上加工出的中心孔稱為幾何中心孔;另一種是利用專門的質量定心機測出曲軸的質量中心,在此中心上加工出的中心孔稱為質量中心孔。由于毛坯的幾何形狀誤差和質量分布不勻等原因,一般兩者并不重合。

國內生產線中多采用幾何中心孔,但是利用幾何中心孔作定位中心進行車加工或磨加工時,工件旋轉會產生離心力,不僅影響加工質量,降低定心元件的使用壽命,而且在加工后剩余的動不平衡量較大。基于這種原因,國外大都采用質量中心孔,利用專門設計的測試設備來測試質量中心,然后加工出中心孔,并且可將銑兩端長度和加工質量中心孔合并為一道工序,采用CNC技術控制,加工效率很高。但需要注意的是,若毛坯彎曲變形嚴重或質量嚴重分布不均勻,采用質量中心孔仍不能徹底解決上述問題。因此,筆者認為曲軸的質量中心孔和幾何中心孔應按毛坯質量的好壞合理選用:如果毛坯質量好,加工余量小且加工余量分布均勻,這時曲軸的質量中心孔與幾何中心孔會基本重合,不必花費較高的經費購置質量定心設備;如果毛坯質量較差,加工余量大且加工余量分布不均勻,則優先選用質量中心孔。

2、數控車-車拉技術

車拉技術在國外大量用于半精加工曲軸的主軸頸和連桿軸頸。其加工形式可分為3種:直線車拉、內環刀具旋轉車拉和外環刀具旋轉車拉。

圖1 雙刀盤車-車拉機床

3、數控高速外銑技術

對于平衡塊側面需要加工的曲軸,CNC高速外銑技術比CNC車削、CNC內銑、車-車拉的生產效率更高。以四拐曲軸為例,CNC車-車拉工藝加工連桿軸頸要二道工序,而CNC高速外銑只要一道工序即可完成(應用工件回轉和銑刀進給伺服連動控制技術,可以一次裝夾不改變曲軸回轉中心隨動跟蹤銑削曲軸的連桿軸頸)。

CNC高速外銑的優點包括:切削速度高(可高達350m/min)、切削和工序循環時間較短、切削力較小、工件溫升較低、刀具壽命高、換刀次數少、加工精度更高且柔性更好,因此CNC高速外銑將是曲軸主軸頸和連桿軸頸粗加工的發展方向。

4、CNC內銑技術

CNC內銑加工性能指標高于普通外銑加工,尤其對于鍛鋼曲軸,內銑更有利于斷屑,剛性特別好。數控內銑銑削工藝是目前國際上曲軸連桿頸粗加工先進的加工方法之一,尤其是大功率鍛鋼曲軸的加工,內銑工藝更是首選。

5、數控磨削技術

曲軸傳統的磨削工藝均采用磨削線速度為35m/s的普通曲軸磨床,砂輪進給和修整為手動進給,軸徑和臺肩的磨削余量大,砂輪耐用度低,需技術工人精工細作才能磨出精品。目前,曲軸磨削采用多種磨削方式來加工,圖2為曲軸CBN磨削。

圖2 曲軸CBN磨削

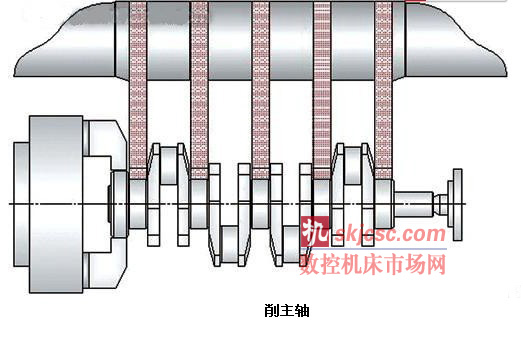

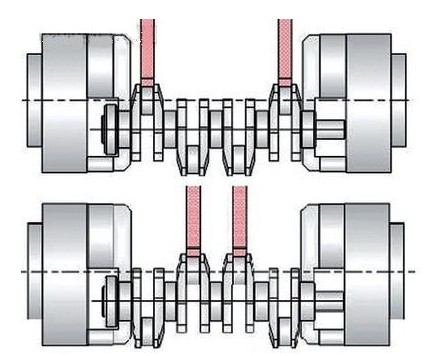

曲軸磨削可采用的技術有單序加工和復合加工等工藝。采用單序加工方式加工磨削效率很高,磨削后軸頸的跳動量容易控制,砂輪一次修整完畢后能保證各軸頸尺寸的一致性。缺點是柔性差,只能加工一個系列產品。加工曲軸前端和后端的有寬砂輪組合磨削等。例如,磨削四拐曲軸主軸頸采用的工藝有五砂輪磨削(如圖3),磨削四拐曲軸連桿頸采用的工藝有雙砂輪磨削(如圖4)。

圖3 五砂輪磨削主軸

圖4 雙砂輪磨削連桿頸

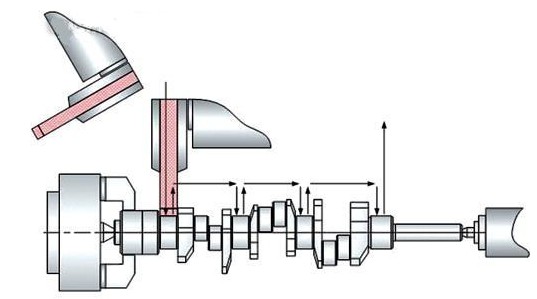

復合加工是指一次裝夾磨削所有主軸頸和連桿軸頸,磨削連桿軸頸采用先進的擺動跟蹤磨削技術,這種磨削方式最大的優點是柔性化好。復合加工有兩種可以采用的工藝:順序磨削主軸軸頸及連桿軸頸(如圖5)和同步磨削主軸軸頸及/或連桿軸頸(如圖6)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com