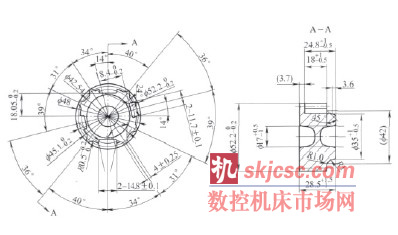

Valeo輪轂(見圖1)是汽車離合器中的重要零件,材質為45鋼。其公差要求為±0.015~0.03m m ,齒形的精度7級。在韓國采用21道工序冷成形,其中還要3次退火、酸洗及磷化-皂化,能量消耗大,工序繁雜,對環境污染嚴重,制造成本很高。

一、成形方案的比較

精鍛成形的方法很多,如在通用壓力機上和專用壓力機上的精密成形;在工藝上,冷溫或熱冷、熱溫組合的復合成形技術;擠壓;在模具結構上,多向模鍛(包括在可分凹模模鍛)、小飛邊和無飛邊模鍛;在成形溫度的控制上,有等溫模鍛、超塑性成形、液態模鍛和半固態成形等。

1. 從變形能力及成形精度選擇成形方案

溫、冷(或熱、冷或熱、溫)結合的成形方法 即先溫(或熱)成形,再冷整形,我們稱為復合成形工藝。用該工藝可揚長避短,優勢互補,充分利用了熱鍛和冷鍛的各自優點:熱態下,金屬塑性好,成形能力幾乎是冷鍛的4倍,流變應力是冷鍛的1/5~1/3(見表1),因此,主要變形過程由熱鍛完成;而冷鍛件的精度高,可達到IT8~11。

輪轂零件的材質為45鋼,該種材料屬于中碳鋼,如冷變形,極限變形程度不能超過60%。而實際上,由于我國鋼的純凈度遠不如發達國家的,因此其塑性變形程度也難達到60%。據韓國的冷鍛經驗,需3次成形,且每次成形后都要進行退火、酸洗及磷化-皂化。

參照表1和表2,要想減少成形工序,若從成形能力來看,首選熱鍛或亞熱鍛;若從成形精度看,則首選冷鍛工藝。

2. 從生產批量選擇成形方案

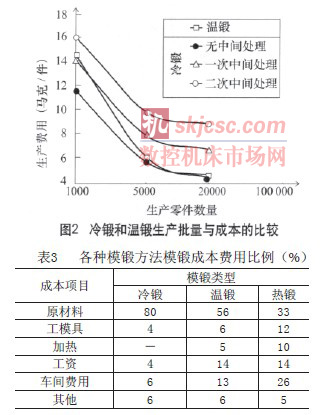

從表1及圖2可以看出,溫鍛成本,甚至可與不需

退火的毛坯而直接冷鍛相媲美,溫鍛件的模具成本只是熱鍛件的50%。但是,用于溫鍛的機器成本幾乎比熱鍛機器高出31%~37%。參考表1、表3,每件溫鍛件總的成本比熱鍛件減少13%。與冷鍛相比,溫鍛件的機器成本和每小時生產率甚至高出35%~40%,但冷鍛的中間退火、磷化-皂化表面處理使其成本大幅上升。但無論如何,當批量很小又不需中間退火且適于冷鍛的還是要用冷鍛工藝。本例的輪轂批量較大(100萬件/年以上),若全用冷鍛,則要步韓國V a l e o的后塵,需要21道工序。由此看來,要減少成形工序,不能只從冷鍛工藝考慮,而要向熱鍛、溫鍛考慮。

3. 從毛坯的潤滑效果選擇成形工藝

毛坯加熱到200℃左右,浸入水基石墨液中并迅速取出,毛坯表面均勻敷著石墨層,不僅起到潤滑作用,而且在隨后的加熱中還可防止氧化和脫碳。有關文獻指出,類似本例潤滑方法比將潤滑劑噴到模具上效果好。

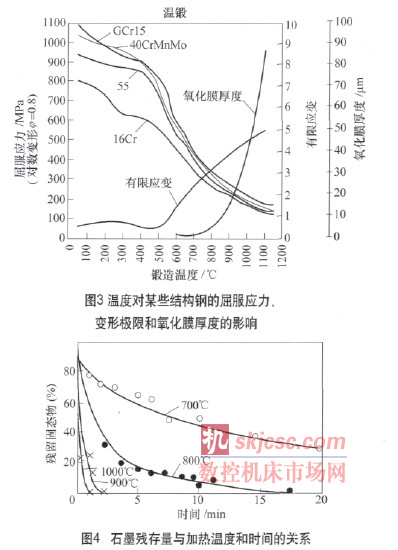

采用中頻感應加熱,從圖3中可以看出 ,在750~850℃范圍內,鋼的氧化膜厚度約在10μm左右,對溫鍛件的精度影響不大;而此溫度下,石墨的保有量可達80%(見圖4),對潤滑效果影響不大。圖4還表明,加熱時間越短,石墨的保有量越多,潤滑效果越好。若加熱到亞熱鍛溫度1000℃時,由于中頻感應加熱時間很短,其氧化膜厚度約在35μm,屈服應力則從800℃時的300M P a降到150MPa。而此時的石墨保有量只有20%。單從潤滑效果看,應選擇溫鍛或冷鍛成形。

4. 從模鍛件的使用性能選擇工藝方案

所制零件的強度、沖擊韌度、氣密性等也是評定所用工藝優劣的的重要標準之一。詳見表4,不難看出,冷鍛件的使用性能最好。

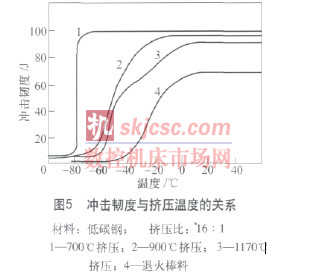

還應該強調指出的是,沖擊韌度與模鍛溫度也有關系,如圖5所示。最大的沖擊值由原始棒料的68J增加到熱擠壓的90~95J、溫擠壓的98J。以15J為定義的沖擊轉換溫度,由原始毛坯的-32.5℃降到溫擠壓的-78℃。也就是說,冷擠壓件的低溫性能最好。圖5還顯示了在700℃擠壓時,所獲得的擠壓件的性能接近于冷鍛,這對有低溫性能要求的零件特別重要。

5. 從能耗大小選擇工藝方案

在評定該種鍛造方法的時候,不僅必須考慮能量直接消耗,還要考慮從生產這些鍛件中所產生的廢料再生產。與生產鍛件方法有關的能量消耗列于表5。制造熱模鍛件的能耗采用最低水平的,而對熱模鍛和切削加工的材料利用系數則采用其上限。盡管如此,在考慮材料利用系數的條件下,冷鍛和溫鍛的能耗比熱鍛低得多,比切削加工低得更多。因此,必須完善冷鍛與其他

生產精密毛坯的經濟效益的統計方法,不僅要考慮機器生產中的能耗,而且要考慮原材料的冶煉和機器維護中的能耗。

二、實際成形方案的選用

通過上述的分析比較,結合工廠的實際情況,上海保捷汽車零部件鍛壓公司采用亞熱鍛+冷整形的復合成形方案,成功地生產出輪轂精鍛件。其工藝流程為:下料→加熱(1000℃)→亞熱精鍛→拋丸清理→潤滑、冷精整→清理→檢驗。

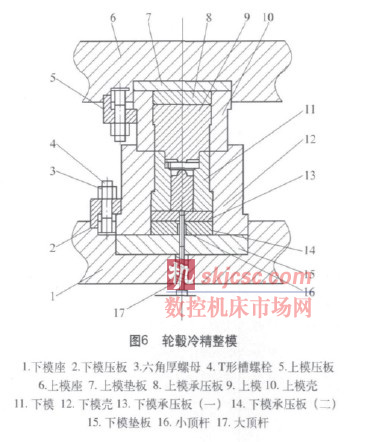

齒形冷精整單邊余量僅放0.15~0.10m m ,由于變形量不大,所以鍛后的鍛件無需退火,在2k N液壓機上可輕松地完成精整。整形模示于圖6,整形后的鍛件實物照示于圖7。

精整后的鍛件經過三坐標測量儀嚴格檢驗,又經過Valeo韓國公司的裝機試運轉6個月,完全達到設計要求。輪轂由全冷鍛的21道工序壓縮到亞熱鍛+冷精整7道工序。該工藝方案,大幅度降低了制造成本,提高了產品競爭力。

綜上所述,溫鍛的工藝方案應該是最好的,為什么沒有采用溫鍛工藝方案呢?主要是由于時間緊迫,合適的溫鍛模具材料一時難以落實,加之其對數變形能力僅為熱鍛的2 /3,對齒形的充填不如亞熱鍛。從圖4 中可知,在亞熱鍛溫度下,石墨潤滑劑的殘留量僅為20%,為此在鍛造過程中,又在模膛中噴涂潤滑劑。

三、結語

(1)通過分析比較及實踐證明,對高精度輪轂的成形采用亞熱鍛= 冷精整的工藝方案是可行的,亞熱鍛溫度取1000℃。

(2)在覓得合適的溫鍛模具材料后,溫鍛= 冷精整也是一種好的工藝選擇.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com