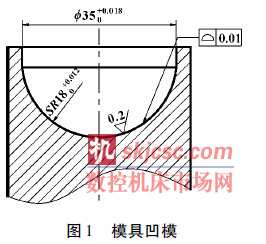

在生產過程中,有一批高精度成型模具需要加工。該套零件的生產、裝配精度要求極高。在這套模具中,作為核心零件的凹模是該模具的成型面,直接影響到零件的外形尺寸和成型質量。因此,凹模的制造是整套模具成敗的關鍵。該模具凹模如圖1 所示,材料為模具鋼,要求在熱處理( 淬火后的硬度為HRC65 ~ 70) 后加工。同時該零件型面的尺寸精度、形位精度以及表面粗糙度要求也非常高,其中球面輪廓度為0. 01 mm,球面尺寸為SR18 + 0. 0120,表面粗糙圖1 模具凹模度為Ra0. 2; 直段內徑為35 + 0. 0180, 表面粗糙度Ra0. 2。采用常規的加工方法無法加工或者加工出來的產品無法滿足設計需要。由于該零件是模具鋼,因此可以考慮采用電加工,解決零件精度高和表面粗糙度高的難點。

由于凹模球面和直段都具有很高的尺寸精度,因此無法一次完成加工。根據以往的加工經驗,把型腔的加工分為兩個步驟進行: 直段采用圓柱電極平動加工; 球形型腔采用球形電極一次加工成型。加工中需要解決以下問題: ( 1) 電極精度的復印; ( 2) 工件的尺寸精度和形位精度控制; ( 3) 工件表面光潔度控制。電極精度的復印主要由主軸回轉精度和電極制造精度來保證。文中采用的電火花機床的主軸跳動在0. 001 mm 以下,為該零件的生產打下了基礎。

1 凹模加工工藝方法

1. 1 電極尺寸精度和形位精度控制

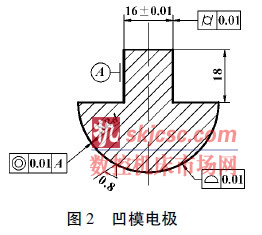

根據前面介紹可以知道,電火花加工過程就是一個復印過程,通過放電加工,電極的形狀復印到零件上面。為了保證凹模型面的精度,在確定電極時,要考慮的因素有電極型面表面粗糙度、電極球面輪廓度以及電極型面球面半徑SRd和相應的公差配合。根據分析,設計了如圖2 所示的電極。其中電極柄部與電火花機床的主軸連接,要求柄部圓柱度在0. 01 mm 以內。電極球面的輪廓度要等于或者高于凹模型面的輪廓度,因此采取了與凹模一樣的輪廓度要求。同時,由于在加工過程中電極旋轉,所以要求電極球面與柄部有較好的同軸度,這樣電極旋轉的時候才能減小電極跳動對凹模型面的影響,在文中控制在0. 01 mm 以內。另外,在加工過程中發現,電極粗糙度與工件粗糙度沒有直接的對應關系。電極表面粗糙度控制為Ra0. 8。

1. 2 工藝參數確定

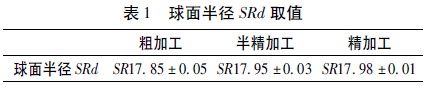

根據加工余量不同,把加工分為粗加工、半精加工和精加工,以此確定SRd 及其相應的公差取值。具體取值見表1 所示。

加工之前,使用高精度彈簧夾頭夾持電極柄部,并同時找正柄部。找正精度控制在0. 01 mm 以內。這樣,很好地保證了電極與主軸頭的同軸度,減小了加工過程中電極旋轉對凹模的影響。

1. 3 凹模表面光潔度控制

凹模粗糙度要求Ra0. 2,因此在電加工過程中的表面粗糙度在滿足精度要求的條件下要盡可能地高。通過對電火花放電機理的研究,采用了混粉電火花加工的方法。通過在電火花加工液中加入一定量的粉末,可以明顯提高零件的表面光潔度。在精加工的過程中停止沖液,使放電產生的微細顆粒懸浮在電極與工件之間,加工過程中改變電解液的導電性能導致二次放電的發生,達到混粉加工的效果。同時,在精加工過程中,調整并優化放電參數( 脈寬、脈沖時間) 以及主軸旋轉速度等,以達到加工效果最優。加工完成后,發現殘留在凹模表面的電腐蝕產物會影響到凹模型面的光潔度,根據多年電加工的經驗,采取用手輔助打掉電腐蝕層,取得很好的效果,表面光潔度從Ra0. 4 提高到Ra0. 2。

2 加工結果

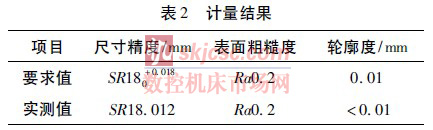

采用上述工藝加工出來的凹模的計量結果如表2所示。計量數據顯示全部滿足設計要求。

3 結論

采用外形復制以及混粉加工的原理,通過選取合適的電參數,輔以手動光整,順利地完成了高精度凹模的加工,取得了理想的加工效果。在下一步的工作中,調整加工策略,還可以進一步提高凹模的表面光潔度,以達到更好的效果。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com