這里的高精度零件是指利用普通設備、運用傳統工藝手段無法進行切削加工、無法保證設計要求的零件。

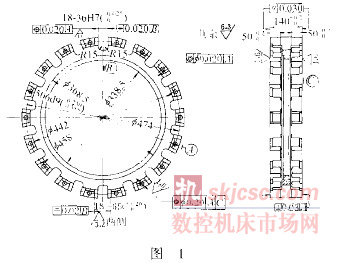

圖1 是我公司試制生產的國內首例20 0k w 活齒減速器中的核心零件活齒盤。

由圖1 我們可以看出, 零件銑削前加工工序并不復雜, 只需要精度較高的臥式車床就可完成, 難點在于:①槽18 -6 5 0.02m m 表面粗糙度R aL3 . 2μm和對基準面B 0. 02mm 的對稱度。②槽18 -36 H 7 , 表面粗糙度Ru1 . 6 μm 和對基準面A 、B0. 0 20 mm 的位置度和對稱度。③ 孔18 -φ17 H 6 , R a1. 6μ m 的表面粗糙度和對基準面A 、C0 . 20mm的位置度④加工中的應力釋放及56 一62 H R C 的表面氮化處理。

為了達到以上要求必須做到:① 正確制定銑削前的加工和熱處理工序以減少零件的內應力及保證熱處理調質硬度。② 選用能夠達到加工要求的設備。③制定合理的加工工藝及必需的工胎夾具。④加工后的熱處理保證手段。

1 .銑削前工藝方案設計

為了保證零件的調質處理要求和減少內應力,使其在后序處于良好的加上狀態, 根據以往的加工經驗結合具體的設計要求, 經過研究制定以下工藝方案: 鍛造毛坯→正火→粗車→調質處理240 -26 O H B →半精車→ 消除熱處理應力→ 精車→銑削。

2 .選用滿足加工要求的設備

分析上述的加工難點, 較小的尺寸公差、較低的表面粗糙度值和要求嚴格的形位公差, 加之較大的零件直徑在普通機床上根本無法保證根據我公司設備狀況和工藝要求, 選擇了 日本三菱公司制造的M -H T l l/ 125 0 臥式加工中心。

3 .加工工藝及工胎夾具設計( 銑削工序)

制訂工藝,要求在現有的設備、人員及生產條件下制訂出最合理的加工過程, 使各工序具備易操作性, 進而保證加工質量和生產工期針對圖l 零件我們制訂出車削以后的加工工藝如下:

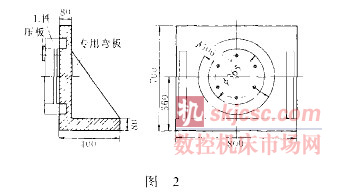

( 1) 活齒盤屬于大型盤類零件, 若水平裝夾在臥式加工中心上作臺上, 當工作臺旋轉45 。時機床主軸就要伸出較長, 這時主軸剛性降低, 會出現讓刀現象, 切削性能明顯下降即使勉強加工出槽18 -36 H 7 、18 -6 5 ±0.20 mm及孔18 –φ17 H 6 還必須通過其他手段來完成, 且形位公差不易保證我們采取將零件立放裝夾在專用彎板上( 如圖2 ) ,以端面和外徑定位,內部六處螺栓壓板壓緊, 千分表找正外徑和端而, 允差0 . 0 0 5 mm

(2) 數控編程、差補加工, 利用4 刃粗銑立銑刀對稱銑削槽18 -6 5盯0 , 11 m , 留單面余量1m m ,換6 刃半精銑刀加工, 留單面余量0. ,15mm ,利用山特維克6 刃整體硬質合金立銑刀進行精加工, 為了保證后道工序的需要.我們將18 - 65 0.20mm 中對稱的兩槽加工至18 -6 5 0.025mm。

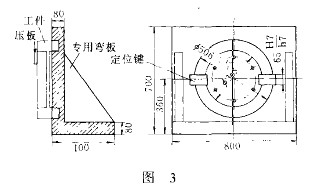

(3) 專用彎板銑槽鑲鍵( 圖3) , 零件翻面以已加工槽65 0.025 mm、端面及外徑定位找正, 利用 (2) 的加工方法將反面18 -6 5 0.2 0mm 銑出換刀對稱加工, 運用數控程序對槽18 -36 H 7 分粗銑、半精銑、精銑進行加工, 雙面精銑余量0 . 1mm 。

(4) 18 –φ 17 H 6 孔公差小, 粗糙度和形位公差要求嚴格, 并且孔小而深(深140 m m ) , 用勢φ3 m m 中心鉆打18 –φ 17 H 6 定位底孔, 分別用勢φ8mm 、φ15mm、勢φ16.8mm 鉆頭對稱通鉆各孔,用φ17 m m 加長機用鉸刀精鉸各孔。

(5) 由圖1 可知, 零件銑削加工前后去除材料較多, 幾乎成為薄壁零件, 為了減少加工過程中零件的變形和切削應力, 在進行上 述各加工工序中必須使用高質量的切削液, 并且在精加工工序前將螺栓適當松動后再夾緊以釋放切削應力。

(6) 清理后進行綜合檢查各尺寸公差、表面粗糙度及形位公差, 滿足設計要求后轉人熱處理工序。

4. 熱處理工藝保證

熱處理是機械制造行業中的關鍵工序之一, 對提高零件的性能、挖掘材料的潛力、延長零件的壽命起著重要作用。為了減小零件的變形, 達到設計要求, 我們利用輝光離子氮化爐對零件18 ~36 H 7處進行0 , 3 ~0 . 4 m m 滲氮處理, 滲氮10h , 保證5 6~6 2 H R C , 其他部位涂防滲劑加以保護。

總之, 對于精度較高的零件, 工藝是極其關鍵之所在, 運用好的工藝方法不但能保證精度, 提高效率, 而巨能降低成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com