從中國機加工行業的情況來看,通用設備仍占有舉足輕重的地位。由于高精度設備、精密儀器造價高,高精度零件的加工不可能都在精密設備上完成。因此,仍需掌握利用通用設備加工高精度零件的方法。

1 高精度零件加工實例

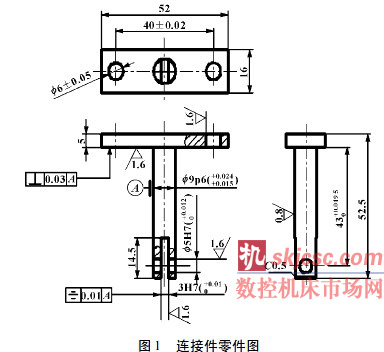

利用通用設備加工零件,往往采用常見加工方法就能滿足零件精度要求。但對于高精度要求的零件,要加工出符合要求的零件,就必須采用特殊加工方法。如圖1 所示的連接件,該零件雖然結構簡單,但某些尺寸精度和位置精度要求較高,如: 兩個6 孔的間距為40 ± 0. 02,且應沿軸9p6 的軸線對稱; 孔5H7 的位置尺寸為43 + 0. 019 50,且要保證該孔軸線與6 孔軸線間的垂直關系。要加工出合格產品,就必須注意加工的方式與方法。現以該零件為例,介紹一些特殊加工方法。

2 零件加工工藝分析

從零件結構上分析,該零件由尺寸相差較大的兩部分組成。為避免材料浪費,在零件強度允許的情況下可采用焊接的方式使零件成形,各邊尺寸留一定的加工余量,并在焊接后采用熱處理消除內應力。成形后軸9 外形及端面采用車削加工完成,考慮到對軸的尺寸精度、表面粗糙度要求較高,且將作為后續工序的基準,在車削后安排一道磨削工序。矩形面、孔、槽的加工可統一在立式銑床上完成。

3 保證零件精度的方法

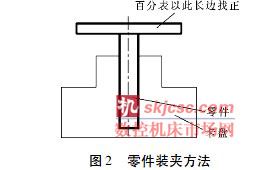

該零件的所有工序中,銑削精加工較難達到精度要求,在加工過程中必須注意加工的方式與方法。3. 1 52 × 16 矩形面及6 孔的加工在立式銑床上加工52 × 16 矩形面及兩個6 孔時,零件的裝夾方法如圖2 所示。為保證加工后矩形面外形正確,裝夾后一定要用百分表打表檢測零件長邊是否為水平放置。該零件加工難點在于: ①矩形面與兩6 孔都應與軸9 的軸線對稱; ②兩6 孔間距40 ± 0. 02 尺寸精度要求較高。

3. 1. 1 保證對稱要求

一般加工矩形面及孔的方法: 用基準工具或刀具等靠矩形面的長邊及短邊,找出矩形面的中心位置,再以該位置為基準加工矩形面及兩6 孔。但對該零件不能采用此方法,原因在于加工時沒有與軸9 結合起來,不能滿足矩形面與兩6 孔相對于9 軸線的對稱要求。為達到此要求,在找中心時不應找矩形面的中心,而應找軸9 的軸心。通常作法為: 在機床主軸上安裝百分表( 若零件要求極高采用千分表) ,使百分表測頭靠在軸9 的圓柱面上。旋轉主軸過程中觀察百分表表盤內指針跳動情況,若無跳動,表明主軸軸心與軸9 軸心重合,即找到了軸9軸心。當然,指針跳動是不可能完全消除的,應根據零件精度要求來控制指針跳動量大小。對稱度要求越高,允許跳動量越小。

然而,該零件9 軸上端有一矩形面,用上述方法找中心時,矩形面會擋住百分表無法正常檢測。為解決此問題,在找軸心時,可用一基準棒代替零件。

即先將基準棒安裝于卡盤上,利用百分表找出基準棒軸心位置,再卸下基準棒安裝零件于卡盤上加工。采用此方法缺點是出現基準棒軸心與零件軸心不重合的定位誤差。卡盤定位精度越低,定位誤差越大。因此該方法對卡盤定位精度要求較高,最好使用軟爪裝夾。

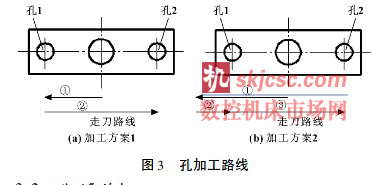

3. 1. 2 保證孔距

加工兩孔時,常用的走刀路線如圖3( a) 、( b)所示。若采用圖3( a) 所示加工路線,由于機床存在一定反向間隙誤差,加工孔1 與加工孔2 的走刀方向不一致,將導致孔距40 ± 0. 02 不一定能滿足公差要求。采用圖3( b) 所示走刀路線可消除反向間隙誤差,保證孔距尺寸精度要求。但圖3( b) 中,走刀路線1與2、3 方向相反,將使兩孔相對于9 軸線的對稱精度降低,在對稱度要求較高的情況下仍無法使用。該零件可采用旋轉加工的方法,在加工完一孔后利用回轉工作臺將零件旋轉180° 再加工另一孔。這樣,刀具在加工兩孔的過程中沒有產生運動,零件精度完全由回轉精度來保證。而對回轉精度影響最大的是零件軸線與回轉工作臺軸線間的重合度,在加工前一定要進行檢測。具體作法為: 將百分表固定于機床立柱,測頭靠在圓柱面上,旋轉工作臺,若百分表指針無跳動即表明零件軸線與回轉工作臺軸線重合。

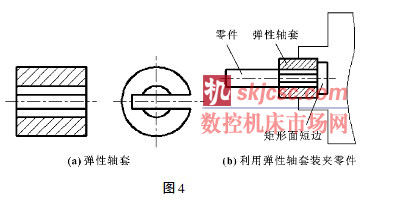

3. 2 孔5 的加工

3. 2. 1 裝夾方法

在立式銑床上加工孔5 時,零件軸線應水平放置,用卡盤裝夾。若直接夾持52 × 16 矩形面,由于可夾持長度較短且伸出部分較長,將導致裝夾不牢靠。為此,可制作圖4 ( a) 所示彈性軸套進行裝夾,軸套外徑略大于矩形面寬度,內孔與軸9 為間隙配合。具體裝夾方法如圖4( b) 所示。

3. 2. 2 裝夾定位

為保證孔5 軸線與孔6 軸線間的垂直關系,裝夾時一定要注意方向性。針對該零件,只要保證短邊垂直或兩孔中心連線水平即可滿足要求。具體方法有: ①利用角尺檢測短邊是否垂直; ②將百分表測頭靠在短邊上,垂直移動百分表檢測短邊是否垂直; ③先將百分表測頭大致移到與孔6 最低點等高處,再分別讀出百分表指針在兩6 孔最低點處的數值,若兩數值相同即表明兩孔中心連線水平。

這些方法中,方法①依靠操作者目測,定位精度最低,但操作簡單、方便,通常用于粗加工。方法②、③精度較高,但操作起來比方法①麻煩,通常用于半精加工與精加工。

該零件的精加工應采用方法③,而不能采用方法②。原因在于短邊只有16 mm,打表長度有限,打表后定位精度仍無法保證。而采用方法③前,一定要保證用于打表的兩6 孔有較高的尺寸精度及表面粗糙度。若兩孔直徑不一致或打表面凹凸不平,都不能保證兩孔中心連線水平。

3. 2. 3 孔加工

加工孔時,由于對孔的粗糙度與尺寸精度要求較高,應采用“點鉆—鉆孔—擴孔—鉸孔”的加工步驟,且鉸孔分兩次進行。此外,加工孔時一定要保證主軸位于9 軸最高點的正上方,具體作法為: 將百分表固定于機床主軸,將測頭靠在圓柱面上,前后移動主軸觀察指針擺動情況。指針擺動到最大值時,表明主軸位于最高點的正上方。

該孔最難滿足的精度要求是位置尺寸43 + 0. 019 50 。

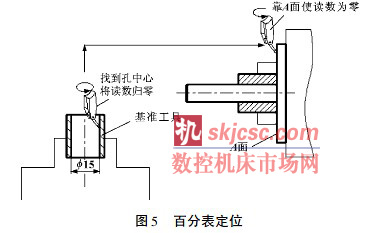

若按普通對刀加工方法進行,由于對刀誤差及間隙誤差等的存在,加工出零件將無法滿足要求。可采用百分表定位的方法。具體操作步驟為: ①如圖5 在工作臺上左方安裝一基準工具,其孔徑為標準的15 mm ( 可選擇任何尺寸的標準孔) 。②將百分表安裝于主軸上,移動主軸使百分表測頭伸入標準孔內,旋轉主軸并調整其位置,找到標準孔中心( 旋轉主軸時表盤內指針無跳動處) 將百分表表盤讀數歸零。此時表明指針指向零點時,測頭到主軸中心的距離剛好為標準孔半徑7. 5 mm。③向右移動主軸,使其測頭靠上A 面。④邊向左移動主軸邊旋轉主軸,當百分表指針最大讀數為0 時,表明主軸到A 面距離為7. 5 mm。

⑤主軸再向左移動( 43 - 7. 5) mm 進行孔加工,便能保證孔位置尺寸43 + 0. 019 50 。該方法中,由于步驟④、⑤主軸移動方向相同,消除了機床的反向間隙,因此更能提高定位精度。

3. 3 槽的加工

為保證加工5 孔時的剛性,槽的加工應安排在5 孔加工完成后進行。裝夾方法與加工5 孔時一樣,采用鋸片銑刀加工。為保證粗糙度與尺寸精度要求,應采用粗、精加工分開的加工方法。精加工時,為保證槽對稱度要求,仍應采用旋轉加工方法,即加工完一面后將零件旋轉180°加工另一面的方法。

4 小結

機床精度是加工出高精度零件的先決條件,但通過使用合適的加工方法,可大大減小加工誤差,加工出合格產品。針對不同零件選用不同加工方法是非常重要的。通過上述連接件加工實例,可掌握各種不同的加工方法,并在加工中根據實際情況靈活應用,選擇最好的加工方法。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com