在以工藝方法提高產品質量的措施中, 進一步提高機加工的精度尤其重要。其中最復雜的問題是如何使箱體件孔達到高的同心度。重要產品中孔的同心度必須保證在0. 5 ~ 3 產m 以內。但是不論用高精度座標鏗床鑊孔, 或是外加研磨工序, 在30 0 m m 長度上孔的同心度往往達不到10 產m 。這表明同心度偏差受一系列工藝因素影響, 而對這些因素的本質還沒有充分研究。

機床-夾具-刀具-工件系統的不均勻柔性就是這些因素中的一個。經確定, 在座標撞床上, 無論是主軸回轉角度或是主軸套懸伸長度的柔性都是不均勻的, 且性質十分復雜。可以把不同懸伸量下主軸套筒柔性圓圖的封閉特性看作是柔性假定表面的橫截面。那么柔性圓圖的幾何中心位置, 可以按與表面軸線相似的原則, 看作是機床一夾具一刀具一工件系統柔性的軸線。

所以, 機床一夾具一刀具一工件系統的柔性可用下列指標評定: 柔性表面(可看作綜合指標) , 柔性的圓曲線圖; 柔性表面的母線或縱斷面外形, 柔性軸線, 即柔性表面的軸線。

研究表明, 在鏗孔過程中上述各柔性指標是以一定的方式轉移給被加工表面。其中的每一項都會造成一定的誤差: 圓柱度偏差, 真圓度偏差, 縱斷面外形偏差, 孔的母線或中心線的直線性偏差以及孔的同心度偏差。曾采用諧波分析法及動態模擬法求得機床一夾具一刀具一工件系統柔性指標的解析式及相應的轉移系數, 這樣就可以用計算方法確定上述加工誤差。柔性軸線特性是評定不均勻柔性對鑊孔形狀及鑊孔中心線相互位置影響的依據。理論和實驗研究表明, 座標銼床柔性軸線是曲線。也就是說, 柔性軸線的這種特性不但引起了新鏗孔的中心線的直線性偏差, 而且也造成了它們的相互位置的誤差。這在很大程度上說明了一個往往是不可預期的事實, 即在座標銼床幾何誤差不大、剛性也很大的情況下, 在其上鑊出的孔的同心度偏差卻很大。

為了控制工藝系統的柔性, 廣泛采用了適應控制系統。但是由于結構特性及對座標鏗床的幾何精度要求極高, 在這類機床上就難于應用這種適應控制系統。因此最有效的方法是采用一種可以控制工藝系統剛度的裝置(簡稱剛度控制裝置)。這類裝置的不均勻剛度與機床的剛度綜合在一起, 要能保證工藝系統柔性軸線的直線特性。

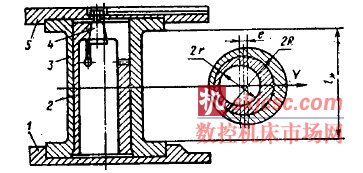

使用外裝工作臺(見圖) 或剛度控制裝置能夠控制蠕變性軸線的形狀。此裝置由下支承板1 和上頂板5 組成。上支承板上的槽用來固定坯件。當偏心套2和3 相對轉動時, 總偏心距e 在0~ 10 m m 的范圍內變化。套筒2 的上部裝有用錐體4 漲開的彈簧卡頭。這種結構可以獲得各種曲率的柔性鐘線, 所以該裝置可以在不同型號的座標撞床上使用。

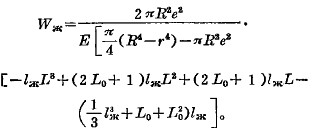

剛度控制裝置柔性軸線的表達式可寫成

式中: Lm—兩偏心套筒工作部分高度;

L , L o—由刀具至剛度控制裝置的距離(分別為主軸套筒當時的伸出量和零伸出量。) ;

E—套筒材料的彈性模數。

剛度控制裝置的柔性軸線在座標錘床上定方位時, 應使它與機床的柔性軸線反向對稱。它們相加可保證機床-夾具-刀具-工件系統柔性軸線綜和的直線性。選定剛度控制裝置的體積尺寸時, 應考慮所述工藝系統的動態特性, 把它納人工藝系統時, 應不使刀具和坯件相對的強迫振動振幅增大。

在剛度控料裝置的實驗室試驗和生產試驗過程中, 采用了相當于座標撞床上半精鏗和精鏗時的切削用量。試驗表明, 在半精鎮時, 采用剛度控制裝置,產生了劇烈的高頻振動。而在精鑊中應用效果最好, 在這種情況下, 同心度的偏差幾乎比傳統用鏗削法的降低了一半; 精鏗孔徑d 。= 1 0 0 m m , v= 8 0 m / m in 時得出的數據見表1 。

試驗還表明, 剛度控制裝置對孔的相互位置誤差有良好的影響。

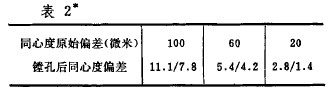

鏜d o= 1 0 0 m m 的孔, v = 80 m / m in, 8 = 0.03 m m /r , t = 0 2 m m 時, 同心度偏差減小了,見表2。

提高箱體件同心孔相互位置精度的上述方法, 也可以推薦在結構布局和用途與座標撞床類似的多工序機床上進行精加工時應用。

在設計新型號機床時, 必須探求這樣的設計方案, 即它能在最大程度上保證柔性軸線曲率的減小。此外, 在制造機床時應規定其允許曲率及空間方位。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com