1 引言

近年來, 隨著現代制造技術水平的提高, 數控機床、機器人等機械設備的進給速度越來越快, 必然帶動滾珠絲杠副向高速化的方向發展。目前國內高速滾珠絲杠副的發展水平和國外相比還有一定的差距。除了原材料和加工設備的精度等因素外, 沒有完善的試驗檢測手段也是制約其發展的一個重要原因。眾所周知, 沒有完善的檢測試驗設備, 產品的加工質量就沒有保證[ 1]。為了檢測滾珠絲杠副在高速運行下各項性能參數, 我們廠、校雙方合作研制開發了BTJS-001 型高速滾珠絲杠副綜合試驗臺, 并且在中國數控機床展覽會( CCMT2004) 上展出, 受到業內人士的好評。圖1 為設備在展覽會現場展出的情況。

2 試驗臺總體結構

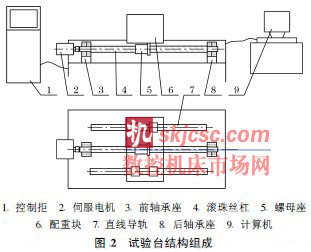

本試驗臺能測量絲杠的最大長度為2000mm,直徑為<20~ 80mm, 實際工作行程小于1800mm; 測量時工作臺移動速度可達60m/ min; 可以完成負載狀態下的加速度、速度、定位精度以及絲杠熱伸長的在線實時測量; 控制系統采用了日本三菱公司高分辨率的單軸數控系統, 上位機軟件采用Visual Basic610 編寫, 各項測量數據經計算機處理后, 可以實現硬盤數據保存并打印輸出規范的檢測報告。試驗臺的結構示意圖如圖2 所示, 安裝時嚴格保證兩直線導軌7 和滾珠絲杠4 在兩個方向的平行度, 前后軸承采用高精度的C級向心球軸承, 絲杠及導軌均采用噴油潤滑。

3 高速滾珠絲杠副綜合性能參數的測試

3.1 定位精度的測量

對于定位精度的測量, 采用高精密長光柵副作為長度測量基準, 實現了滾珠絲杠副工作狀態下定位精度和重復定位精度的測量, 其測量分辨率為012Lm。

3.2 加速度和速度的測量

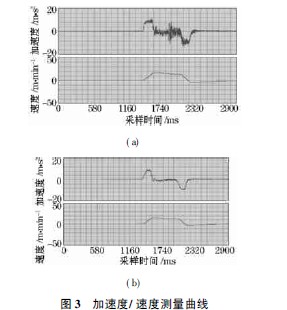

利用高精度、高分辨率、高靈敏度的加速度傳感器, 完成了對高速滾珠絲杠副載荷狀態下的加速度在線測量。加速度傳感器的測量分辨率為010001G, 利用高速數據采集卡, 將采集到的測量信號傳入上位機, 通過軟件編程, 繪出加速度的變化曲線。再將加速度變化曲線對采樣時間進行積分, 即: v = Q a#dt , 可以得到對應的速度變化曲線。

在實際測量的過程中, 由于試驗臺振動, 所采集到的加速度信號中包含很多高頻成分, 使得加速度變化曲線受雜波干擾嚴重, 無法對獲得的曲線進行正確的分析。為此, 通過軟件編程, 采用一種參數可變型限變式非線性數字濾波方法, 可以很好地把震動雜波過濾掉而獲得較好的加速度變化曲線。通過圖3 可以比較濾波前后的效果。

由于試驗過程中加減速的時間非常短, 大約在40~ 100ms 之間, 因此設計高速數據采集板的采樣頻率最高可以達到100kHz, 即最高可以實現每0101ms 獲得一個采樣數據。從而保證可以獲得足夠多的數據, 避免因采樣數據不足造成曲線失真。

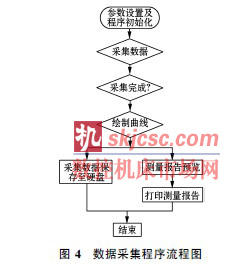

實際中取采樣周期為1ms, 在如此短的時間內, 要完成加速度信號的采樣和實時繪圖, 在w indows 系統下是無法實現的。因此, 先利用高速數據采集板進行數據采集, 并將采集的數據放入系統緩存中; 在采集完成后, 再將緩存中的數據逐一讀取, 并完成曲線的繪制, 從而有效地解決了這一矛盾。程序流程圖見圖4。

3.3 溫升的測量

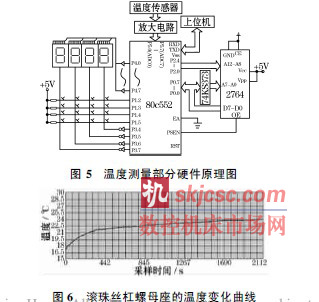

通過在絲杠螺母、前軸承座、后軸承座等處設置多路高精度溫度傳感器, 實現了滾珠絲杠副載荷狀態下溫升的實時測量。采用PT100 貼片式高精度溫度傳感器, 分辨率為011 e , 通過RS232 串口, 將各路溫度采樣點的采樣數據依次讀入上位機中, 并且實時的將溫度變化曲線繪制出來。在檢測報告中, 可以將四路溫度曲線同時顯示, 也可以分別顯示。溫升測量主要部分硬件原理圖如圖5 所示, 圖6 為螺母座的溫度變化曲線, 采樣時間為2112 秒。

3.4 熱位移的測量

對于熱位移的測量, 采用的是高精度的電感測微儀, 其分辨率為011Lm。電感測微儀以80c552 單片機為核心, 內部定時器T0 工作在自動分頻方式,產生50kHz 方波信號, 經運算放大器濾波后提供一個正信號加至電感測頭內線圈L 上, 電位器W 用于調零。當測頭的鐵芯處于線圈中間位置時, 電位器W 也處于中間位置, 此時由線圈組成的電感橋處于平衡狀態, 無信號輸出。若鐵芯有上下微小移動, 則電橋失去平衡, 輸出信號經集成放大器放大后, 再由相敏整流為直流量, 最后接至80c552 的P5 口進行A/ D 轉換。轉換結果經數據處理后送數碼管顯示,并存儲供上位機讀取[ 2] 。

4 結語

通過實際測試試驗, 對高速滾珠絲杠副的結構及裝配工藝等作了改進, 使高速滾珠絲杠副在各向性能指標方面得到了提高, 縮短了與國外先進產品的差距。由于研究還剛剛開始, 大量的試驗有待于去分析、深入。希望通過不斷地試驗、改進, 積累經驗, 為我國滾動功能部件的發展作出應有的貢獻。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com