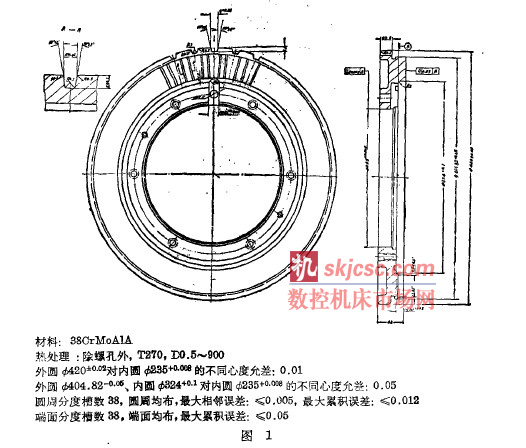

我廠在試制新產(chǎn)品YW 2 9印型孤齒錐齒輪銳方機(jī)中, 需要加工高精度分度盤, 分度盤簡圖如圖1 所示。

圓周分度槽的粗加工, 對于科o 毫米以上尺寸, 一般用滾齒機(jī)銑削。根據(jù)我廠現(xiàn)有設(shè)備情況, 在Y 54 A 型插齒機(jī)上, 單齒分度成形插削法加工。將插齒機(jī)的滾切傳動鏈在滾切掛輪處斷開, 加工時刀具不轉(zhuǎn)動, 僅作上下往復(fù)運(yùn)動, 工件也不轉(zhuǎn)動, 利用成形刀作徑向進(jìn)給。當(dāng)一個槽加工完畢后, 在滾切掛輪架處, 利用掛輪作為分度機(jī)構(gòu), 使工件轉(zhuǎn)過一個槽, 繼續(xù)進(jìn)行插削。刀具是利用MS、功10 報廢插齒刀改制而成, 將插齒刀的20 個齒一個隔一個的磨去, 剩下1 0 個齒, 順次第1 到7 齒插直槽用, 第8 到功齒作成形用。工件用壓板緊固在夾具上, 夾具安裝在插齒機(jī)的工作臺上, 夾具中間有定位軸安放樣板, 用來對刀, 保證刀齒對稱中心線通過工件中心線。

用這種方法插削的分度槽, 相鄰誤差小于0. 02 毫米, 累積誤差小于0. 03 毫米, 光潔度達(dá)△5 。槽數(shù)Z =38 的分度盤, 1. 5 工作班加工1 件。

圓周分度槽的磨削是分度盤加工中的關(guān)鍵, 現(xiàn)將我廠高精度分度盤圓周分度槽的磨削介紹如下。

一、磨削方法

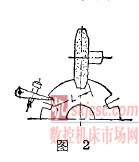

分度盤圓周分度槽要求各個槽等分, 也就是在同一個圓周上相鄰槽的槽距相等。在磨削時, 支桿在支點處頂住槽面, 砂輪磨削相鄰的槽如圖2 所示。可以認(rèn)為支點到磨削面的距離L 不變, 所以順序往后磨削的各槽槽距相等。但當(dāng)磨到最后一個槽時, 這個槽與第1 槽的槽距T 有可能大于L , 也有可能小于L 。

當(dāng)T > L時, 應(yīng)將L 增大一個尺寸, 即 ![]() 然后從第1 槽開始磨, 就能將各槽的等分磨好; 當(dāng)T < L 時, 應(yīng)將L 減小一個尺寸, 即

然后從第1 槽開始磨, 就能將各槽的等分磨好; 當(dāng)T < L 時, 應(yīng)將L 減小一個尺寸, 即![]() 再從第1始磨, 就能將各槽的等分磨好; 當(dāng)T < L 時, 應(yīng)將L 減小一個尺寸, 即槽開始磨, 將分度盤的分度槽磨好, 這時應(yīng)先從最小槽距的槽開始磨削。

再從第1始磨, 就能將各槽的等分磨好; 當(dāng)T < L 時, 應(yīng)將L 減小一個尺寸, 即槽開始磨, 將分度盤的分度槽磨好, 這時應(yīng)先從最小槽距的槽開始磨削。

用這種原理磨削分度盤的分度槽, 相鄰精度容易達(dá)到, 但累積精度不易提高。若支點與磨削面間隔一個或兒個槽進(jìn)行磨削, 則相鄰精度不易達(dá)到, 而累積精度可通過計算分析采用選擇磨削法來達(dá)到。

頂住前一槽, 磨削相鄰的后一槽, 稱這種方法為連續(xù)磨削法。由于分度槽的兩側(cè)面對通過分度盤中心的槽子中心線有對稱性要求, 如果采用單面磨削法, 這項要求是難以達(dá)到的,因此我們首先磨一塊精度更高的分度母盤, 作為定位基準(zhǔn), 然后用雙面磨削法將兩側(cè)面同時磨出。這樣磨法, 雖然周節(jié)相鄰和累積誤差要大一些, 但能達(dá)到規(guī)定的分度槽分度精度的要求, 我們認(rèn)為這樣磨法是可行的, 生產(chǎn)效率提高很多。

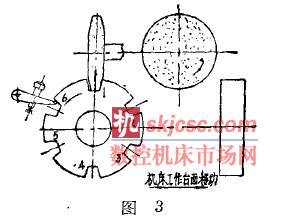

母盤用單面磨削法將右面磨出, 作為基準(zhǔn)面。磨削順序如圖3 所示, 支槽面6 磨槽面1,按箭頭方向旋轉(zhuǎn), 直至右齒面全部磨完。調(diào)節(jié)支點與砂輪的位置, 使基準(zhǔn)面等分都磨好。等分是否準(zhǔn)確可靠, 在機(jī)床上可以依靠火花的大小和磨削聲音來決定。當(dāng)火花大小和磨削聲音一致時, 就認(rèn)為等分正確了。

磨削進(jìn)給有三種方法: 勸砂輪垂直上下移動; 2 ) 砂輪軸向前后移動; 3 ) 旋轉(zhuǎn)調(diào)節(jié)螺釘, 移動支點。我們采用砂輪垂直上下移動作為磨削進(jìn)給方法, 因為這種方法具有優(yōu)點: 1 ) 槽面角度不變; 2 ) 微量進(jìn)給容易控制, 砂輪往下移動0. 01 毫米, 槽面磨削量僅為17 微米; 3 ) 雙面磨削時, 砂輪兩斜側(cè)面對稱中心線通過分度盤中心線, 這樣, 容易保證槽口寬度和槽面對稱中心線通過分度盤中心線。

利用捷克T OS B PH 20 型平面磨床改裝成分度盤圓周分度槽專用磨床, 采用天津砂輪廠生產(chǎn)的G 弱OZ R A P2 5O x 2 0 x 7 5 砂輪。

二、夾具和測量裝置

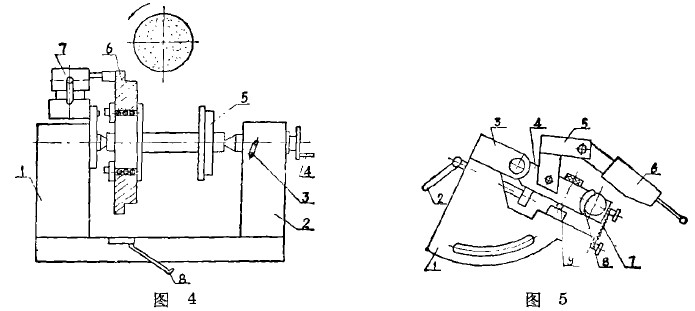

工件6 利用滾珠套裝在心軸5 上, 用三塊壓板壓緊工件, 心軸頂在夾具的前頂尖座1 和后頂尖座2 的頂尖上, 如圖4 所示。用手輪4 來調(diào)節(jié)頂尖, 調(diào)節(jié)適當(dāng)后, 用手柄3 將后頂尖緊固。

前頂尖座上裝有一套測量裝置7 , 供磨削時定位和側(cè)量時測量槽的分度誤差用。在底座上裝有拉緊機(jī)構(gòu)8 , 用來拉緊工件。

測量裝置結(jié)構(gòu)簡圖如圖5 所示。測量裝置裝在前頂尖座上, 能圍繞前頂尖轉(zhuǎn)動和徑向移動。在扇形板上有頂尖座3, 上有二個頂尖, 頂住回轉(zhuǎn)架4。回轉(zhuǎn)架用支頭螺釘9, 依靠彈簧7 的拉力頂在平臺上。調(diào)節(jié)支頭螺釘可使回轉(zhuǎn)架繞頂尖中心線回轉(zhuǎn), 以調(diào)整回轉(zhuǎn)架位置。轉(zhuǎn)動手柄2 , 可將回轉(zhuǎn)架抬起或放下。在回轉(zhuǎn)架的前端有月牙形定位爪8 , 靠在工件槽的磨削面上。在回轉(zhuǎn)架上還裝有表夾5 , 供固定電感測頭6 用。

三、操作步驟

機(jī)床主軸開車二小時以后, 將砂輪修銳, 擦干凈所有定位面, 工件裝上心軸。頂尖頂心軸不宜過緊, 也不宜過松。

用百分表找正工件端面跳動, 用測量裝置和中原量具廠生產(chǎn)的電感比較儀測出分度槽的相鄰周節(jié)誤差, 并繪出周節(jié)累積誤差曲線。

根據(jù)測量結(jié)果, 可以確定最小、最大槽距和最大周節(jié)累積誤差的位置和大小。

用透光法將槽的角度與砂輪對好, 放好定位爪, 用拉緊爪拉緊工件。砂輪從最小槽距處開始磨削, 這樣一直磨到所有槽面的火花和聲音都一致為止。

四、影響分度精度的因素

在磨削高精度分度槽時, 影響分度精度的因素很多。

1.振動分度槽專用磨床本身的振動應(yīng)該小; 電機(jī)應(yīng)動平衡; 在電機(jī)座下裝隔振墊; 取消臺面的液壓移動機(jī)構(gòu), 改為手動移動臺面; 在搖動臺面返行程時應(yīng)平穩(wěn), 避免沖擊, 否則會使磨削火花有變化。外界振動也會引起機(jī)床振動, 而改變支點到砂輪切削面的距離。由于沒有防振地基, 我們將機(jī)床放在大平板上, 平板底下墊硬橡皮, 可以吸收大部分外界振動。但是如果人在平板上跳一下, 在測頭上就會有0. 0 03 毫米的振動。假如附近進(jìn)行大件搬運(yùn)工恨產(chǎn)生的沖擊也會在測頭上反映0. 0 0 2 ~ 0, 0 0 3 毫米的振動, 所以在精磨時不允許附近和平板上有任何大的振動。

2. 溫度溫度的變化對分度精度的影響較大。溫度變化的影響有以下幾方面:

1 ) 機(jī)床主軸軸承發(fā)熱和主軸靜壓軸承用的液壓油溫度升高, 使主軸伸長。其伸長變化情次, 經(jīng)實測知, 當(dāng)室溫28 °左右, 在最初1 小時內(nèi)主軸伸長較快, 達(dá)0. 04 毫米, 到1. 5 小時以后就穩(wěn)定了, 所以現(xiàn)在規(guī)定機(jī)床空運(yùn)轉(zhuǎn)2 小時后才能磨削。這個因素對相鄰誤差影響不大, 主要影響累積誤差。

2 ) 室溫變化影響主軸伸長。為了減少這個因素的影響, 由于條件所限, 在冬季采用加熱方法進(jìn)行局部升溫。這個因素也會影響累積誤差。

3) 照明燈對工件局部照明會使工件某一部分溫度升高, 因此不允許長時間用照明燈照工件的某一部分, 以免影響工件的相鄰誤差和累積誤差。

4 ) 機(jī)床空運(yùn)轉(zhuǎn)2 小時中, 砂輪旋轉(zhuǎn)產(chǎn)生的氣流吹著工件, 使工件局部溫度降低, 會影響精度, 所以在空運(yùn)轉(zhuǎn)時, 應(yīng)經(jīng)常轉(zhuǎn)動工件, 使各處溫度均勻。

3. 機(jī)床立柱變形當(dāng)主軸和油池的溫度穩(wěn)定以后, 主軸的伸長變化趨于穩(wěn)定, 但是在磨削中發(fā)現(xiàn)主軸與支點的位置還是在改變, 而且變化不小。這主要是由于將機(jī)床立柱加高了3 0 0 毫米, 剛性減弱, 由于溫度的變化引起立柱熱變形。經(jīng)實測立柱受熱后, 向后傾斜而使主軸向上抬起, 從而改變砂輪磨削面到支點的距離, 影響等分精度和槽的角度對稱性。

立柱變形是緩慢的, 所以只影響累積誤差, 但影響的程度是比較大的。所以在選用分度槽專用磨床時, 應(yīng)選擇立柱剛性強(qiáng)的機(jī)床較為理想。我們?yōu)榱丝朔@個因素的影響, 精磨時盡量縮短輔助時間, 在盡可能短時間內(nèi)磨出來, 以減少立柱變形的影響。

4 定位剛性定位剛性的強(qiáng)弱直接影響相鄰誤差及測量誤差, 這也是一個重要的影響因素。定位剛性對回轉(zhuǎn)架和頂尖的接觸精度、彈簧拉力的大小和定位爪與工件接觸長度等因素有關(guān)。頂尖與頂尖孔接觸面好, 定位精度就高, 也穩(wěn)定。頂尖頂住回轉(zhuǎn)架的力量要適當(dāng)。彈簧拉力過小, 定位支點容易走動; 彈簧拉力過大, 抬起回轉(zhuǎn)架費(fèi)力, 頂尖磨損也加快。

定位爪支點與槽面接觸長度不能過小。

定位剛性的強(qiáng)弱, 可以用電感測頭反映出來。用手指輕輕推一下回轉(zhuǎn)架, 電感表上反映動了2 ~ 3 微米, 手指放松, 表又回零位, 認(rèn)為定位剛性是好的; 假如表不回零位, 就需要進(jìn)行調(diào)整, 一直到能回零位為止。

當(dāng)使用新的測量裝置時, 應(yīng)該檢查一下頂尖與頂尖孔的接觸精度, 最好是配研一下, 定位爪與槽面接觸長度也應(yīng)該配研。

5. 拉緊機(jī)構(gòu)磨高精度分度槽時, 要采用柔性拉緊機(jī)構(gòu), 這種結(jié)構(gòu)完全符合高精度分度槽磨削用。拉緊力大小要均勻, 拉力的大小可視磨削情況而作調(diào)整。拉緊爪放置的位置改變不會影響等分精度。

操作時, 放置拉緊爪應(yīng)輕, 不能有沖擊, 以免影響精度, 如果進(jìn)行正確的操作, 由于拉緊而引起的變化小于0. 6 微米。拉緊機(jī)構(gòu)引起的變化將影響分度槽的相鄰誤差。

6. 心軸徑向跳動心軸徑向跳動直接影響分度槽的累積誤差, 所以心軸的徑向跳動應(yīng)小于2 微米。軸向跳動應(yīng)小于3 微米, 心軸的剛性也要好。

7. 工件安裝精度工件安裝精度影響工件的累積誤差, 尤其對圓柱孔更要注意安裝定位精度。

在工件與心軸間采用密植滾珠軸承結(jié)構(gòu), 基本上可以消除工件的安裝定位誤差。

8. 心軸中心孔質(zhì)量心軸中心孔質(zhì)量必須要好, 與頂尖的接觸面要求大端硬些, 不允許有拉毛, 否則工件轉(zhuǎn)動時松時緊, 會影響等分精度。頂尖頂住心軸的力量, 應(yīng)調(diào)整適當(dāng), 尤其是在溫度變化較大時, 更應(yīng)注意心軸與頂尖間軸的松緊程度。中心孔內(nèi)加20 號錠子油作為潤滑油。

9. 工作臺導(dǎo)軌油膜在磨分度槽時, 如果中途停住不磨, 由于臺面和夾具的重量會使油膜厚度減小, 臺面下沉。再磨削時, 油膜厚度在逐漸增加, 這樣將會影響等分精度。所以每次磨削開始時, 要先將臺面來回移動數(shù)次, 使油膜厚度增加, 然后再磨削。在最后一次精磨時, 決不允許中途停下, 要連續(xù)磨完為止。

10. 工作臺導(dǎo)軌扭曲導(dǎo)軌扭曲過大, 磨削時砂輪來回磨削火花不同。

1 1. 不清潔支頭螺釘定位面、定位爪與槽面都必須干凈, 否則有一點臟物就會影響相鄰精度。

五、測量方法

分度槽相鄰周節(jié)誤差和周節(jié)累積誤差的測量方法很多。根據(jù)我們現(xiàn)有條件, 為了提高測量精度, 采用電感比較儀, 在機(jī)床上臨機(jī)測量, 然后用我廠生產(chǎn)的G Y Q80 型光柵測齒儀進(jìn)行復(fù)驗, 基本上能達(dá)到測量要求。

用電感比較儀測量時, 可以用兩種方法測量: 連續(xù)測量法和分組測量法。連續(xù)測量法即從第1 槽對表到零位后連續(xù)進(jìn)行測量, 最后表必須回零位, 最多不能差0. 3 微米。分組測量法即以第1 槽對表到零位, 測石個槽就回到第1 槽對表的零位, 如果零位漂移0. 2 微米以內(nèi), 可以繼續(xù)測第6 槽, 再測量6 個槽重新對零位; 當(dāng)表針的零位漂移0. 2 微米以上, 就要校正表針的零位, 然后將已測過的6 個槽中最后1 ~ 2 槽重新測量一遍, 以重測的讀數(shù)為準(zhǔn)。如果測量中對某一個槽的讀數(shù)有疑間, 則可以將表對零位后, 專門將該槽測量一遍。從工件的測量結(jié)果知, 用連續(xù)測量法和分組測量法測得的相鄰周節(jié)誤差和周節(jié)累積差相差很少, 因此, 不論是用連續(xù)測量法還是用分組測量法, 都可以用來測量高精度分度槽的周節(jié)相鄰誤差和周節(jié)累積誤差。但是它們各有優(yōu)缺點。

連續(xù)測量法測量效率高, 但是當(dāng)電感比較儀有較大的零位漂移后, 測量精度就不準(zhǔn)確了, 所以要求使用電壓穩(wěn)定。

分組測量法可以避免電感比較儀零位漂移產(chǎn)生的測量誤差, 測量精度比較可靠, 而且可以隨時調(diào)整, 測量比較方便, 但是測量效率較低。

根據(jù)以上比較, 我們選擇分組測量法進(jìn)行測量。這種測量方法又用G Y Q80 型光柵測齒儀測量一遍。其中相鄰周節(jié)誤差, 由于光柵測齒儀的測量精度役有電感比較儀高, 所以測量的數(shù)值都較大, 而周節(jié)累積誤差用G Y Q80 型光柵測齒儀測得的數(shù)值比用電感比較儀測出的數(shù)值大2 、3 微米。

測量誤差不但與測量方法有關(guān), 還與振動、溫度變化、支點剛性、拉緊力大小、心軸徑向跳動、清潔度、槽面光潔度、表夾剛性和電感比較儀精度及使用電壓穩(wěn)定性等因素有關(guān)。其中振動、溫度變化、支點剛性、心軸徑向跳動、清潔度對等分精度的影響前己述及, 其他幾項因素對測量誤差的影響如下:

1. 表夾剛性安裝電感比較儀測頭的表夾剛性要好, 采用螺紋端面夾緊表夾, 剛性能增強(qiáng)。

2.拉緊力大小變化放拉緊爪時用力過大, 表將變化0. 5 ~ 1 微米, 所以必須輕放。

3. 槽面光潔度槽面光潔度不高, 或者有波紋, 也會影響測量精度, 所以表面光潔度要達(dá)到守8。

4.電惑比較儀精度及使用電壓穩(wěn)定性電感比較儀精度必須高, 在測量前要先將比較儀校對, 在使用一階段后, 或儀器存放較長時間后再使用時, 均要進(jìn)行校正工作。電感比較儀容易受電路參數(shù)的變化而產(chǎn)生漂移現(xiàn)象。例如附近的大型機(jī)床起動時, 電感表上會有2 ~ 3 微米的漂移, 所以在測量時使用電壓必須穩(wěn)定, 而且要連續(xù)測量一周, 決不允許中途停頓再測量。

測量前要擦干凈所有被測槽面和定位面。測量時定位爪頂在一個槽面上, 表夾上電感測頭則頂在前面相鄰槽同一側(cè)的槽面上, 然后用拉緊爪將槽面與定位爪靠緊, 壓上測頭, 調(diào)整電感比較儀的零位。等候拓~ 20 分鐘, 調(diào)整好零位, 將分度盤轉(zhuǎn)一周重新測量, 這樣進(jìn)行反復(fù)多次測量。當(dāng)零位穩(wěn)定后, 就可往下測量。每測5 個槽以第1 槽對一次零位, 將測得的數(shù)值記錄下來, 可以得到相鄰周節(jié)誤差。利用計算法或圖線法可求得周節(jié)累積誤差。

六、減少周節(jié)累積誤差的方法

精密分度盤最難達(dá)到的精度是槽的周節(jié)累積誤差, 尤其是在槽數(shù)多時更難達(dá)到。磨削分度盤槽數(shù)不多, 例如槽數(shù)Z ~ 3 8 時也已感到困難。在磨削過程中, 摸索了一些減少周節(jié)累積誤差的方法, 下面敘述在分度母盤磨削過程中減少周節(jié)累積誤差的方法。

1.用正磨法磨削當(dāng)周節(jié)累積誤差曲線是一個大波峰時, 用正磨法(向前順序磨槽)逐槽進(jìn)給, 可將波峰切成幾個小波峰。磨削的起始點一般應(yīng)選擇在波形最低點以后1 ~ 2 個槽。

正磨法的缺點是會使波峰最高點移動, 而不使周節(jié)累積誤差減少, 再用逐槽進(jìn)給才能使大波峰變成小波峰。

2.用反磨法磨削能使波形變得平坦, 而波峰最高點的位置不會移動, 周節(jié)累積誤差能減少而不會增加, 所以是一種比較安全的磨法。但是使累積誤差減少的程度不大, 所以只適合于最后精修磨用。

所謂反磨法就是先求出槽距的平均值, 然后找一個槽距接近平均槽距的槽作為對刀的標(biāo)準(zhǔn), 以波形最低點右面的槽作為第1 槽開始磨削。當(dāng)火花很小后, 第二次從向前順序為第2 槽的先磨, 再反轉(zhuǎn)磨第1 槽。第三次從第3 槽先磨, 再磨第2 槽、第1 槽, 用同樣方法逐槽往前磨削, 一直磨到第。槽, 當(dāng)磨第。十1 槽沒有火花時結(jié)束。

3.精修磨時應(yīng)根據(jù)累積誤差曲線分析, 分段進(jìn)行修磨。修磨時要保留小波形, 修磨大波形。

磨削工件是利用分度母盤來進(jìn)行的, 這樣既能保證周節(jié)相鄰和累積精度, 又能保證槽的對稱性要求。為了減少分度母盤周節(jié)累積誤差對工件周節(jié)累積誤差的影響, 可采用超越分槽磨削法, 例如對槽數(shù)Z ~ 38 的分度盤, 超越槽數(shù)選擇為13 。從磨削后測量所得的周節(jié)累積誤差曲線, 與分度母盤的曲線作比較知, 分度母盤的周節(jié)累積誤差沒有迭加到工件的周節(jié)累積誤差上去。此外還得出, 現(xiàn)有測量方法的重復(fù)測量精度比較好。

我們在高精度分度盤圓周分度槽的磨削中, 已取得了一定的經(jīng)驗; 但還存在下列問題:

1 ) 槽面光潔度有小波紋, 需要解決; 2 ) 分度母板的精度, 需要進(jìn)一步提高。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com