【摘要】簡要闡述了在中國鐵路跨越式發展背景下,鐵路貨車制造主導企業齊齊哈爾鐵路車輛(集團)公司(以下簡稱齊車公司)沖壓加工工藝過程的薄弱環節,并針對沖壓加工系統在工藝設計及制造模式、信息化、定額管理等方面的建設進行了探討。

關鍵詞:跨越式發展;鐵路貨車;沖壓加工;信息化;定額管理

1 引言

在國民經濟快速發展的帶動下,鐵路運能需求大幅攀升,據有關數據統計,全國日均申請車皮滿足率僅為50%~60%,高峰期更下降至約35%。2002 年底,鐵道部部長劉志軍在全國鐵路工作會議上明確指出, “充分利用后發優勢,學習借鑒發達國家鐵路技術,實現我國鐵路的跨越式發展”。從而拉開了中國實施鐵路跨越式發展戰略的序幕。

鐵路跨越式發展戰略主要包括兩方面的內容:其一,運輸能力的快速擴充。在較短時間內解決鐵路運輸能力不適應的問題,早日使鐵路運輸能力適應國民經濟和社會發展需要;其二,技術裝備水平的快速提高。充分利用國際國內先進的技術資源,加快技術創新,在較短時間內,使我國鐵路主要技術裝備達到或接近發達國家水平。

按照2004 年國務院通過的《中長期鐵路網規劃》,2010 年國家鐵路牽引動力將全部實現內電化,形成以牽引5000t 的線路為骨干的重載網絡,達到重載線路縱橫聯網,積極建設運煤專線,開行10000t~20000t 重載單元組合列車。發展高速鐵路和客運專線,開行時速250km以上的高速列車。在主要繁忙干線上開行時速160~200km的準高速列車,在普通線路上發展時速120km的快速列車。繁忙干線貨物列車時速達120km,一般線路貨車時速達到70~80km。由此可見,今后我國鐵路貨車將由通用化貨車低端產品向提速、重載貨車以及專用貨車高端產品轉變。

2 鐵路貨車產品研發制造新模式

國內宏觀形勢的引導,使得中國鐵路貨車制造業面臨著積極而深刻的機遇和挑戰。“重載、提速”已然成為鐵路貨運產品的主要發展方向。供求市場的開放,以及參與國際鐵路貨車市場競爭的需要,滿足用戶多樣化需求的能力是當今企業可持續發展的關鍵要素。同時,安全、質量標準意識深入制造過程的各個環節。多品種、小批量、快捷轉產將成為今后鐵路車輛制造行業的主要生產模式。

3 貨車制造沖壓加工系統建設

為適應貨車制造業的深刻變革,齊車公司始終堅持“科技興企”戰略方針,并堅持走“以裝備保工藝、以工藝保質量、以質量保安全”之路,大力提升技術手段。經過“七五”、“八五”、“九五”、“十五”期間的建設,公司在信息化建設、鑄造、機械加工、焊接、熱處理、理化檢測、板材沖壓及表面處理、涂裝等專業領域,先后從美國、英國、日本、意大利、德國等國家引進了世界一流的現代化裝備和生產線,多年來的持續改造,大大提高了產品研發制造能力、內在質量和商品化水平。但是,面對鐵路貨車技術的快速發展,當前沖壓加工系統的建設尚有許多阻力和障礙需要克服與突破。

3.1 沖壓信息化建設與實施

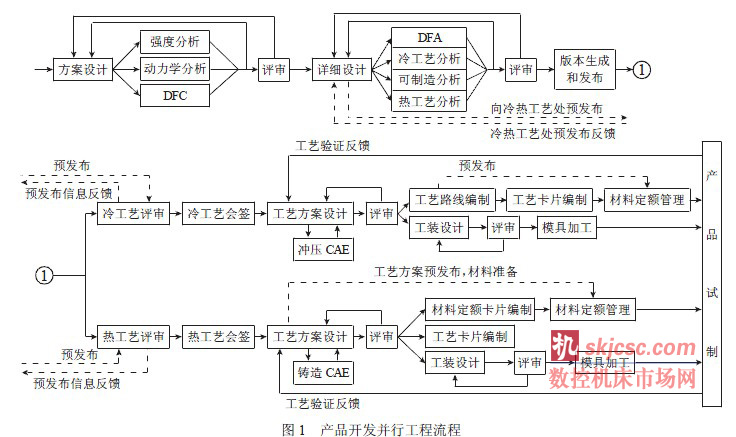

信息化建設對提高企業生產效率、降低成本、縮短產品周期、提高質量等方面的成績已科學共識。上世紀末,齊車公司與清華大學合作,在國內同行業中率先建設了鐵路產品開發并行工程,并通過國家“863/CIMS”主題項目驗收。圖1 所示為產品開發并行工程流程。

“并行工程”是一個復雜的系統工程,它解決如何有效地將產品開發設計、工藝準備過程、制造、過程管理、經營銷售等過程合理的組織,實現獲得最佳的產品周期和成本,有關資料表明,并行工程的實施可有效降低企業產品準備周期30%~40%,大幅降低試制成本。沖壓加工系統作為貨車制造最重要的專業領域之一,其所涵蓋的零部件從數量上約占整車70%,其工作流程的快捷、準確性直接關系到產品準備的周期和成本。幾年來,我公司并行工程項目的啟動和實施,在不同部門的協同應用實施仍處于不斷探索驗證的階段。

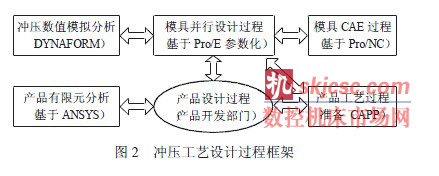

對于沖壓工藝設計,應突出強調工藝設計、分析、模具設計及制造的并行過程,形成圖2 所示的過程模式。摒棄傳統串行滾動模式,而是將動態協同從始至終貫穿于整個產品過程中,為消除錯誤發生、系統快速反應、最大程度的壓縮過程周期提供有效解決方案。

方案的實施應重點關注以下幾方面:

(1)控制工藝并行設計及優化的有效運行并提供解決方案。升級現有的CYCAPP2.1 沖壓過程設計系統,在工藝方案的制定和模具展開設計過程中,充分發揮專業CAE 系統Dynaform的作用。

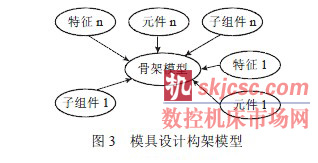

(2)構建基于全相關參數化的模具設計過程。除需要部門間協同工作網絡環境的支持,作為具體完成模具設計的單元,在設計過程中應充分考慮保證使來自前端數據的任何變化(如產品尺寸局部變更、工藝尺寸調整等)能夠及時傳遞和更新后端輸出(如工程圖、CAE結構模型、CAM模型等),合理構建設計模型。

(3)協同制造,推進并實現CAD/CAM/CAE/CAPP的一體化技術。特別強調實施成形過程的計算機模擬分析和優化技術(CAE)、計算機輔助制造技術(CAM)在工藝過程中作用,并形成體制。

(4)沖壓資源信息庫及工藝標準化建設,可壓縮輔助周期,提高可靠性。

3.2 加快沖壓加工技術改造

近年來,新工藝、新材料等技術在高速、重載鐵路貨車產品中廣泛采用。機器人自動焊接技術對組裝精度的要求大幅提高,高強度鋼、鋁合金、不銹鋼等新材料普遍采用。

從工藝角度分析,貨車產品大型壓力成型加工沒有明顯的變化;板材異型加工比例增多;由于組裝工藝的提升,大中型覆蓋和結構件的加工精度要求大大提高;傳統標準型鋼使用量驟減,取代之主要為冷彎型鋼或折壓加工;車體高強鋼材料的強度等級大幅提升;同時,多品種、小批量、快捷轉產的生產特點以及質量標準的提高對沖壓加工技術裝備提出了新的要求。目前,公司沖壓加工系統在板型材的精確下料、新強度材料的校平處理、彎曲成形加工等方面需要升級改造。

國內外板材的剪沖、校平、彎曲、成形以及型鋼加工等沖壓加工裝備技術迅猛發展,數控、液壓、材料等新技術已得到廣泛應用,設備的數控化比例是衡量該加工系統柔性、質量保證能力的重要標準。因此,針對貨車制造沖壓加工系統的技術改造,應注重以下幾方面內容:

(1)合理配置板材數控剪切、切割設備的占比,提高柔性、精加工能力。隨著機器人自動焊接線等組裝工藝手段的引進和升級,對相關配套零部件的質量要求提高,尤其要保證大型覆蓋結構件的數控精加工能力。當前主流板材剪切設備普遍配備了數控系統,可根據被剪板料的材質、厚度和剪切長度,自動完成剪切角度、剪切行程、刀片間隙和后擋料的調整,剪切精度、效率、柔性控制方面大大提高。在歐美、日本等發達國家,剪切設備普遍配備了集送料、定位、卸料碼垛全程自動控制的CNC 集成控制系統,對于大型結構件的數控剪切精度高。

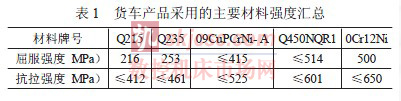

(2)板材校平能力的合理儲備。根據產品的預測及當前產品材料應用特點,高強度耐候鋼Q450NQR1及不銹鋼將成為今后提高車體強度的主要材料。通過對70t 級貨車換代產品的材料統計,Q450NQR1 在整車板材件的占比已高達94%(以70t 級通用敞車為例),不銹鋼材料也在整車生產中進行了試制,從產品的壽命周期看,屈服強度在600MPa 等級的材料將在今后很長時期內廣泛采用。表1 所示為貨車產品采用的主要材料強度匯總。

(4)鋼結構型鋼加工技術的提升及定位。70t 級通用貨車產品的換代,鋼結構型鋼類件的構成已發生變化,冷彎型鋼已成為鋼構件主要材料。冷彎型鋼的加工,國外廣泛采用鋸切下料、CNC 控制機器人切割、機械加工單元組合式生產線,能夠完成型鋼三維切口形狀的高精度加工;而對于小規格截面標準型鋼,則普遍采用數控沖切加工線,在效率、成本和質量方面具有顯著的綜合優勢。對于貨車型鋼構件的加工,可從兩方面考慮:其一,引進柔性數控型鋼加工生產線,投入較高;其二,借鑒中集集團的集裝箱鋼構件的制造經驗,采用板料剪切切割、數控折壓加工方案,投入較低。

(5)具有柔性技術特點的工裝應用推廣。沖壓模具柔性化的設計理念是“脫離單一零件約束,尋求零件的共性制造特征,形成一模多用的制造模式”,實現的關鍵在于成組分類、模具資源能夠可重復“組合”與高效利用。從結構形式上柔性模具分兩類:一類是單元式組合模具,另一類是積木式通用模具。組合單元沖模在C80 鋁合金運煤敞車生產中的應用成果表明:具有柔性特點的工裝應用,可以提高生產效率、降低成本。

(6)走專業化道路。改變沖壓系統“小而全”、“多而雜”的現狀,對部件組焊按專業化分工原則以及沖壓件的大、中、小規格分類,成立一個或幾個專業部件組焊制造供應中心。

3.3 沖壓材料定額管理研究實施

材料定額技術是界于技術和管理之間的邊緣學科,研究和掌握物資消耗定額,對于鐵路貨車制造有著重要的意義,合理下料與科學定額對產品成本的影響是尤為巨大。

目前,齊車公司批量生產過程中,日消耗板型材約400t,沖壓加工材料定額系統的主要問題體現在以下幾方面:

(1)經驗系數法存在一定的誤差,不同車型產品系數的確定缺乏科學依據或標準過時。

(2)定額制定與工藝過程方法脫節,工藝定額編制的精細化程度還應更高。

(3)物資采購過程中鋼材規格與定額執行條件的不相符,實耗控制難度高。

(4)執行車間物資定額管理方式混亂,現場可控程度低。

(5)忽視了套裁下料的影響。鑒于材料定額技術的重要性,國內外企業及業界專家對該專業領域開展了多方面的研究,方法不一,對企業的實施指導方案也不同。對于鐵路貨車制造沖壓定額技術的建設和發展,如何實施精細定額管理,建議從以下幾方面考慮:

(1)通過現場寫實等基礎工作,修正現有的經驗參數。

(2)建立沖壓定額體系或機制,如下料套裁卡,關聯并指導定額編制,以排樣計算法最終實現精細定

額。

(3)物資采購與定額管理的強相關統一、時效性,首先強調定額指導物資采購。

(4)重點進行定額系統的信息化建設,形成以下料工藝、計算機優化排樣、技術定額設計、物資管理、定額管理等立體交叉的多點網絡系統模式,突出可控性、可執行性。

4 結束語

齊車公司作為我國鐵路貨車主導開發制造企業,新產品的開發進程日趨加快,同時車輛結構日趨復雜,尤其對產品質量及使用性能要求極高的出口車,制造工藝難度空前提高。公司沖壓工藝水平及能力、沖壓件質量比照發達國家尚有較大差距,還遠不能滿足提速重載、多產品并行研發生產及產品質量的要求。

當前,處于“十一五”規劃的建設期,且適逢國家宏觀政策支持“東北老工業基地建設”的良好氛圍,為確保貨車制造企業的可持續發展,抓住契機,提高沖壓加工質量、效率、增強柔性應變能力,加速解決現行及可以預期的沖壓加工生產中的關鍵薄弱環節,優化工藝裝備結構,采用優質、高效、低耗的工藝流程與技術,真正形成現代化、規模化、專業化格局的貨車制造板材及型鋼加工流程,應成為沖壓系統建設及技術改造的主導方向。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com