摘 要:風(fēng)電軸承是風(fēng)電裝備的關(guān)鍵零件,而套圈作為軸承的核心組件,對(duì)軸承服役壽命以及主機(jī)運(yùn)行可靠性至關(guān)重要。環(huán)件徑軸向軋制是制造各種大型無(wú)縫軸承套圈、回轉(zhuǎn)支承、法蘭環(huán)件的先進(jìn)回轉(zhuǎn)塑性成形工藝。目前,風(fēng)電裝備中應(yīng)用的各種球軸承,其套圈滾道均是通過(guò)切削加工成形,材料浪費(fèi)多,加工效率低,且滾道金屬流線(xiàn)分布差,削弱了套圈的力學(xué)性能。文章以典型的大型雙滾道風(fēng)電軸承套圈為對(duì)象,開(kāi)展其滾道軋制成形數(shù)值模擬和實(shí)驗(yàn)

研究。通過(guò)環(huán)件軋制工藝?yán)碚摲治觯岢隽酥饕に噮?shù)設(shè)計(jì)方法;建立套圈徑軸向軋制熱力耦合有限元模型,通過(guò)模擬分析,對(duì)軋制進(jìn)給規(guī)程進(jìn)行優(yōu)化;根據(jù)模擬結(jié)果,開(kāi)展了軋制實(shí)驗(yàn),成功軋制成形出合格的雙滾道軸承套圈。該文研究實(shí)現(xiàn)了大型風(fēng)電軸承套圈滾道直接軋制成形,為風(fēng)電以及其他領(lǐng)域用大型軸承套圈、回轉(zhuǎn)支承環(huán)件節(jié)能節(jié)材的先進(jìn)制造,提供了有效的工藝?yán)碚撝笇?dǎo)。

關(guān)鍵詞:風(fēng)電軸承;套圈;滾道;環(huán)件徑軸向軋制;數(shù)值模擬

引 言

風(fēng)電軸承是風(fēng)電機(jī)組的關(guān)鍵零件,也是當(dāng)前風(fēng)電裝備國(guó)產(chǎn)化的瓶頸。作為軸承的核心組件,軸承套圈的性能對(duì)軸承服役壽命及主機(jī)安全可靠運(yùn)行至風(fēng)電軸承套圈為代表的直徑1m 以上大型異形截面環(huán)件,其傳統(tǒng)的主要制造工藝為自由鍛擴(kuò)孔和切削加工,即先在壓力機(jī)上通過(guò)芯軸擴(kuò)孔制得矩形截面環(huán)鍛件,然后通過(guò)機(jī)械切削加工出截面輪廓。傳統(tǒng)制造工藝存在能耗高、材料利用率低、效率低、質(zhì)量性能差等諸多缺點(diǎn),無(wú)法滿(mǎn)足風(fēng)電軸承市場(chǎng)提出的高效、低耗、優(yōu)質(zhì)生產(chǎn)制造需求。

環(huán)件徑軸向軋制是一種制造大型無(wú)縫環(huán)件的塑性回轉(zhuǎn)成形新工藝[1],其原理如圖1所示。驅(qū)動(dòng)輥?zhàn)髦鲃?dòng)旋轉(zhuǎn);芯輥?zhàn)鲝较蛑本€(xiàn)進(jìn)給和被動(dòng)旋轉(zhuǎn),兩輥構(gòu)成徑向孔型;上、下軸向錐輥?zhàn)髦鲃?dòng)旋轉(zhuǎn)和水平后退移動(dòng),同時(shí)上錐輥?zhàn)鬏S向進(jìn)給,兩輥構(gòu)成軸向孔型;兩個(gè)導(dǎo)向輥在軋制過(guò)程中緊貼環(huán)件外表面,隨環(huán)件外徑擴(kuò)大作平動(dòng)運(yùn)動(dòng),以保證軋制穩(wěn)定性和成形環(huán)件圓度;在上述軋輥的綜合作用下,環(huán)坯在回轉(zhuǎn)過(guò)程中反復(fù)進(jìn)入徑向和軸向孔型,經(jīng)過(guò)多轉(zhuǎn)連續(xù)局部塑性變形積累,使其直徑擴(kuò)大,壁厚和高度減小,截面輪廓成形。相比傳統(tǒng)工藝,環(huán)件徑軸向軋制具有低耗、高效、優(yōu)質(zhì)的顯著技術(shù)經(jīng)濟(jì)特點(diǎn),已成為高性能大型無(wú)縫軸承套圈、齒圈、法蘭環(huán)不可替代的先進(jìn)成形制造技術(shù)。

環(huán)件徑軸向軋制過(guò)程是一個(gè)多參數(shù)耦合作用下的動(dòng)態(tài)變形過(guò)程,軋制過(guò)程中徑向和軸向變形區(qū)相件徑軸向軋制變形規(guī)律,和為工藝設(shè)計(jì)提供有效科學(xué)指導(dǎo),有關(guān)學(xué)者先后開(kāi)展了相關(guān)的理論研究。文獻(xiàn)[2]最早分析了環(huán)件徑軸向軋制過(guò)程變形特征;文獻(xiàn)[3]研究了環(huán)件徑軸向軋環(huán)機(jī)可軋區(qū);文獻(xiàn)[4]比較了外溝槽截面回轉(zhuǎn)支承環(huán)件徑向軋制和徑軸向軋制工藝;文獻(xiàn)[5]研究了環(huán)件徑軸向軋制剛度條件;

文獻(xiàn)[6-7]利用ABAQUS/Explicit動(dòng)力顯式有限元法,建立了環(huán)件徑軸向軋制三維熱力耦合有限元模型,并分析了軋制過(guò)程熱力學(xué)變形行為;文獻(xiàn)[8]開(kāi)展了帶涂層環(huán)件徑軸向軋制三維建模和成形參數(shù)優(yōu)化模擬分析;文獻(xiàn)[9]通過(guò)解析計(jì)算和數(shù)值模擬分析,提出了環(huán)件徑軸向軋制穩(wěn)定條件。然而,現(xiàn)有的環(huán)件徑軸向軋制研究大多集中于形狀簡(jiǎn)單的矩形或近矩形截面環(huán)件,對(duì)復(fù)雜截面環(huán)件研究較少。而對(duì)于異形截面環(huán)件,由于軋制過(guò)程中周向直徑擴(kuò)大與徑向截面充型并非同步進(jìn)行,金屬流動(dòng)和變形規(guī)律更復(fù)雜,給工藝設(shè)計(jì)與過(guò)程控制提出了更高難度。由于缺乏工藝?yán)碚撗芯恐笇?dǎo),致使目前環(huán)件徑軸向軋制實(shí)際工藝應(yīng)用主要集中于矩形截面環(huán)件制造。如風(fēng)電裝備中典型的雙滾道軸承套圈,通常是先簡(jiǎn)單軋制獲得矩形截面環(huán)鍛件,然后再切削加工溝槽,不僅消耗大量材料和工時(shí),而且無(wú)法獲得仿形的金屬纖維流線(xiàn)分布,產(chǎn)品力學(xué)性能差。

本文以大型雙滾道面風(fēng)電軸承套圈為對(duì)象,開(kāi)展其徑軸向軋制成形工藝模擬和實(shí)驗(yàn)研究,以期實(shí)現(xiàn)其滾道直接軋制成形,為大型復(fù)雜截面環(huán)件徑軸向軋制工藝應(yīng)用提供科學(xué)指導(dǎo)。

1主要軋制參數(shù)合理的設(shè)計(jì)范圍

1.1 軋制比和徑軸向變形量比值

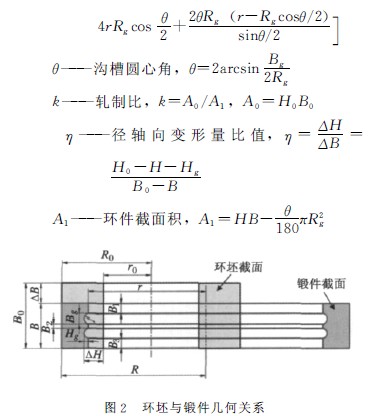

根據(jù)圖2所示初始環(huán)坯與軋制成形套圈鍛件的幾何關(guān)系,基于環(huán)件軋制工藝?yán)碚摵退苄宰冃误w積不變?cè)恚_定環(huán)坯尺寸計(jì)算公式為:

由式(1)可知,在已知鍛件尺寸情況下,環(huán)坯尺寸取決于軋制比和徑軸向變形量比。文獻(xiàn)[10]提出了環(huán)件徑軸向軋制不同變形情況下軋制比的設(shè)計(jì)方法。而環(huán)件徑軸向軋制中,為了抑制環(huán)件軋制過(guò)程中端面凹陷和表面折疊現(xiàn)象,環(huán)坯徑向和軸向變形量比值可根據(jù)鍛件的高厚比有效設(shè)計(jì)[11]。由文獻(xiàn)[10-11],并根據(jù)本文研究對(duì)應(yīng)的軋制變形模式,確定軋制比和徑軸向變形量比為:

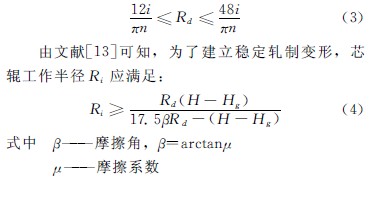

![]()

式中 Ri———芯輥工作半徑驅(qū)動(dòng)輥和芯輥工作半徑為保證大型環(huán)件徑軸向軋制的穩(wěn)定性,軋制線(xiàn)速度應(yīng)控制在0.4m/s~1.6m/s之間[1]。而當(dāng)軋環(huán)機(jī)設(shè)備確定后,軋環(huán)機(jī)主電機(jī)轉(zhuǎn)速n、減速機(jī)減速比i和驅(qū)動(dòng)輥轉(zhuǎn)速nd則為定值,且有nd=n/i。根據(jù)上述條件可確定驅(qū)動(dòng)輥工作面半徑Rd范圍為:

1.3 進(jìn)給速度

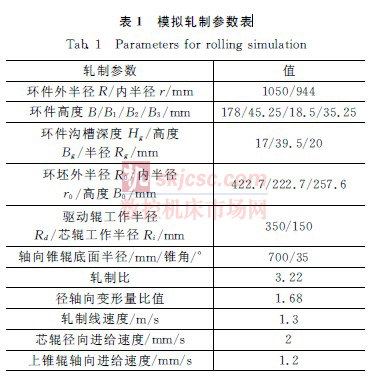

根據(jù)文獻(xiàn)[12]可知,為了實(shí)現(xiàn)環(huán)坯順利咬入孔型并被塑性穿透產(chǎn)生連續(xù)軋制變形,芯輥徑向進(jìn)給速度vr應(yīng)滿(mǎn)足如下條件:

此外,軋制中為保證徑向軋制與軸向軋制同時(shí)完成,芯輥徑向進(jìn)給速度vr與上錐輥軸向進(jìn)給速度va之間應(yīng)滿(mǎn)足如下關(guān)系:

![]()

2 有限元建模與模擬分析

2.1 三維熱力耦合有限元建模

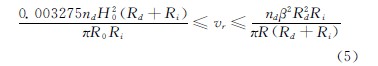

以在D53K-3500 數(shù)控徑軸向軋環(huán)機(jī)上軋制42CrMo合金鋼材質(zhì)的風(fēng)電軸承雙滾道套圈為例,根據(jù)環(huán)件幾何尺寸和上述公式,結(jié)合實(shí)際軋環(huán)機(jī)設(shè)備參數(shù)和軋制工藝條件,確定相關(guān)軋制參數(shù)如表1所示。

文獻(xiàn)[7]是本文的前期工作,開(kāi)展了42CrMo合金鋼環(huán)件徑軸向軋制三維熱力耦合有限元建模研究,詳細(xì)描述了建模的關(guān)鍵技術(shù),并在D53K-3500軋環(huán)機(jī)上對(duì)模型可靠性進(jìn)行了實(shí)驗(yàn)評(píng)定。本文基于前期建模研究基礎(chǔ),根據(jù)表1中參數(shù),在ABAQUS模擬軟件下建立雙滾道套圈徑軸向軋制三維熱力耦合有限元模型,如圖3所示。

42CrMo合金鋼材料高溫本構(gòu)方程與熱力物理性能參數(shù)參照文獻(xiàn)[7]。模型采用動(dòng)力顯式有限元算法,以避免隱式算法求解非線(xiàn)性大變形問(wèn)題存在的時(shí)間消耗多和計(jì)算不收斂問(wèn)題[12]。采用質(zhì)量縮放技術(shù),確定有效的質(zhì)量縮放方法,并在保證計(jì)算精度的前提下提高計(jì)算效率[13]。軋輥與環(huán)件之間接觸采用庫(kù)侖摩擦模型,摩擦系數(shù)為0.35[7]。模型選用8節(jié)點(diǎn)六面體熱力耦合線(xiàn)性減縮積分單元(C3D8RT)進(jìn)行均勻網(wǎng)格劃分,采用ALE自適應(yīng)網(wǎng)格重構(gòu)技術(shù),控制變形過(guò)程中的網(wǎng)格畸變。

2.2 模擬結(jié)果分析

模型總單元數(shù)為26364,整個(gè)模擬程序在HPZ800工作站上運(yùn)行約45h。圖4a為軋制成形鍛件與初始環(huán)坯的俯視圖,可以看出,成形鍛件的圓度較好;圖4b為成形鍛件沿對(duì)稱(chēng)面剖開(kāi)的截面等效應(yīng)變上下端面以及外表面的成形效果都較好,但是滾道區(qū)域填充不充分。

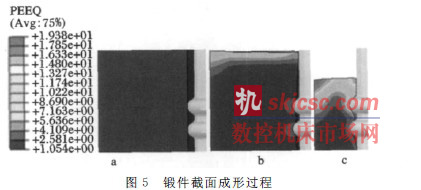

圖5為軋制中鍛件截面成形過(guò)程,可以看出,初始時(shí)刻環(huán)坯內(nèi)表面僅滾道處與軋輥接觸,接觸位置在環(huán)坯軸向靠下位置,如圖5a所示;隨著上錐輥向變形,其內(nèi)表面上部先與芯棍接觸,接觸線(xiàn)從上至下呈現(xiàn)一定錐度,此時(shí)溝槽處金屬開(kāi)始填充,如圖5b所示;軋制結(jié)束時(shí),上滾道填充較好,而滾道中間區(qū)域和下滾道充填不太充分,如圖5c所示。

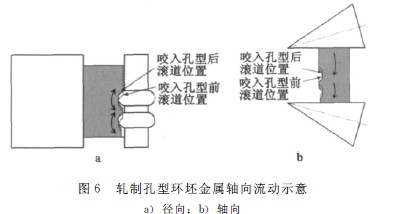

由模擬結(jié)果可知,鍛件主要成形問(wèn)題為滾道金屬填充不充分。分析其原因,可能與軋制過(guò)程中金屬軸向流動(dòng)行為有關(guān)。圖6分析了軋制徑向和軸向孔型中環(huán)坯金屬軸向流動(dòng)行為。從圖中可以看出,軋制一轉(zhuǎn)過(guò)程中,軸向孔型中,在上錐輥向下進(jìn)給作用下,金屬沿向下流動(dòng),滾道的位置也會(huì)向下偏移,如圖6b所示;徑向孔型中,由于滾道位置經(jīng)過(guò)軸向孔型后發(fā)生向下偏移,此時(shí)滾道上半部分金屬仍與芯輥溝球接觸,并受其擠壓而正常填充,但滾道下半部分金屬會(huì)偏離芯棍溝球,無(wú)法受其擠壓而正常填充,如圖6a所示。雖然滾道處金屬受溝球擠流,但如果向下分流的金屬不足以補(bǔ)充滾道下半部分的偏移損失,則滾道下半部分就不能完全充型。

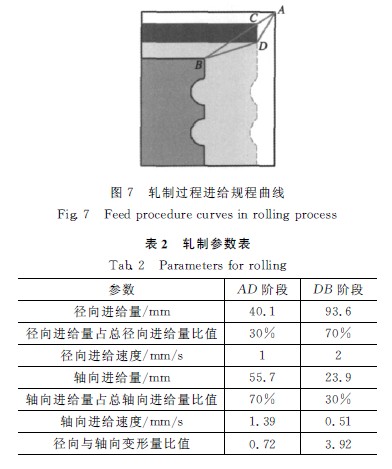

由上述分析可知,要消除滾道充型缺陷,需要減小滾道位置在軸向孔型向下偏移產(chǎn)生的不利影響,同時(shí)促進(jìn)滾道下半部分金屬在徑向孔型中的流動(dòng)填充,這就需要合理分配環(huán)坯徑向和軸向的變形量。當(dāng)環(huán)坯尺寸確定時(shí),其徑向和軸向總變形量一定,則可以通過(guò)改變進(jìn)給規(guī)程來(lái)階段性調(diào)控軋制過(guò)程中環(huán)坯徑向和軸向變形量分配,如圖7所示。曲線(xiàn)ACB 為初始模擬的進(jìn)給規(guī)程曲線(xiàn)。采用該進(jìn)給規(guī)程時(shí),由于徑軸向變形量比值偏小,導(dǎo)致滾道下半部分不能完全充填滿(mǎn)。曲線(xiàn)ADB 為改變后的進(jìn)給規(guī)程曲線(xiàn),該進(jìn)給規(guī)程分為兩階段,即第一階段以軸向軋制為主,該階段徑軸向變形量比值較小,主要進(jìn)行環(huán)坯軸向高度的軋制;第二階段以徑向軋制為主,該階段徑軸向變形量比值較大,主要進(jìn)行環(huán)坯徑向壁厚的軋制。具體軋制進(jìn)給參數(shù)如表2所示。

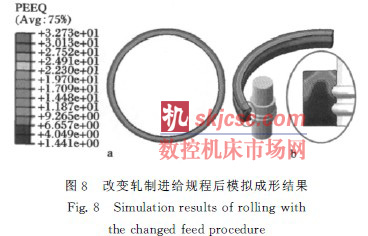

采用改進(jìn)的進(jìn)給規(guī)程進(jìn)行模擬分析,成形結(jié)果如圖8所示。由圖8a可以看出,成形環(huán)件的圓度仍然較好。由圖8b可以看出,鍛件滾道充型較好,沒(méi)有出現(xiàn)明顯的未充滿(mǎn)缺陷,從而說(shuō)明修改的進(jìn)給規(guī)程是有效的。分析其原因,修改后的進(jìn)給規(guī)程在第一階段增大軸向進(jìn)給量和進(jìn)給速度,以軸向軋制為

主,使環(huán)坯軸向變形主要發(fā)生在滾道成形初期,從而削弱由于軸向變形引起的滾道偏移對(duì)滾道成形的影響;在第二階段增大徑向進(jìn)給量和進(jìn)給速度,以徑向軋制為主,使環(huán)坯金屬產(chǎn)生充分的徑向變形,從而促使金屬?gòu)较蛄鲃?dòng)填充孔型。因此,通過(guò)合理的階段性分配徑向和軸向變形量,促進(jìn)了滾道的充分成形。

3 軋制實(shí)驗(yàn)

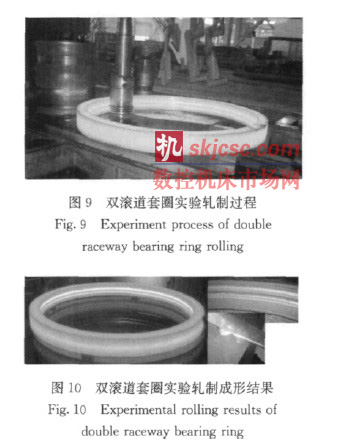

參照模擬軋制參數(shù)和修正后的軋制進(jìn)給規(guī)程,在成都天馬鐵路軸承有限公司D53K-3500數(shù)控徑軸向軋環(huán)機(jī)上,開(kāi)展了該風(fēng)電軸承雙滾道套圈軋制工藝實(shí)驗(yàn)。軋制過(guò)程和成形結(jié)果如圖9、圖10所示。

由圖10可以看出,軋制成形鍛件外形無(wú)明顯缺陷,滾道成形充分,與芯輥孔型貼合度較好。表3比較了標(biāo)準(zhǔn)鍛件與模擬和實(shí)驗(yàn)鍛件尺寸。其中,模擬鍛件外徑、內(nèi)徑和高度為在鍛件外圓、內(nèi)圓和端面不同位置測(cè)量取平均值;實(shí)驗(yàn)鍛件尺寸通過(guò)紅外線(xiàn)測(cè)距儀和游標(biāo)卡尺測(cè)量。通過(guò)比較可知,第一次模擬由于滾道成形不充分,多余金屬沿周向流動(dòng)致使鍛件直徑偏大,而第二次模擬和實(shí)驗(yàn)所得鍛件外徑、內(nèi)徑和高度均滿(mǎn)足標(biāo)準(zhǔn)鍛件尺寸要求。從而證明了上述工藝的可行性。

4 結(jié) 論

本文以大型雙滾道風(fēng)電軸承套圈為對(duì)象,開(kāi)展了其滾道軋制成形工藝模擬和實(shí)驗(yàn)研究。通過(guò)理論計(jì)算、數(shù)值模擬和實(shí)驗(yàn)測(cè)試,提出了可靠的軋制工藝參數(shù)設(shè)計(jì)方法,分析了其軋制成形缺陷和原因,優(yōu)化了軋制進(jìn)給規(guī)程,最終軋制成形了滿(mǎn)足尺寸要求的雙滾道軸承套圈。本文研究結(jié)果可為大型風(fēng)電軸承套圈和回轉(zhuǎn)支承精確軋制成形制造提供有效的工藝?yán)碚撝笇?dǎo)。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com