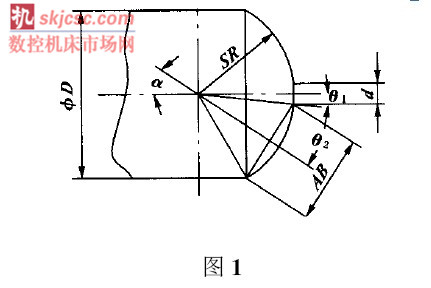

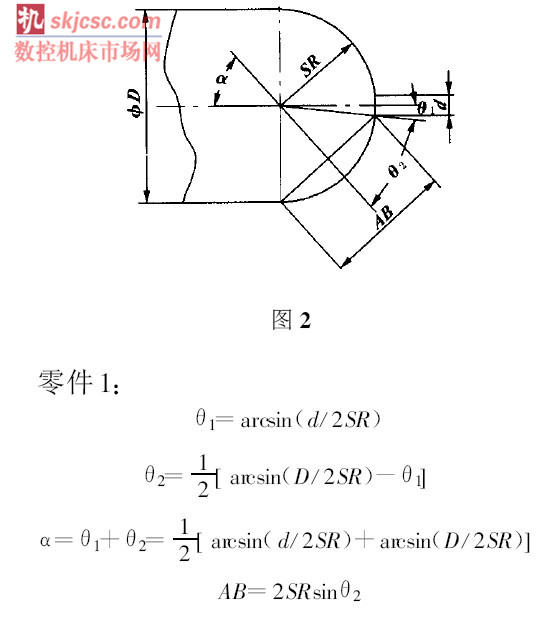

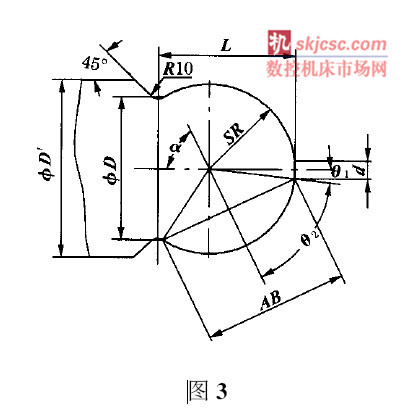

在實際生產中經常碰到車削圓球面, 除了單件生產采用雙手控制法加工外, 大都采用旋風切削法加工。用旋風切削圓球面時, 需要根據工件球面的形狀計算出刀具盤旋轉軸線應與工件旋轉軸線的夾角α、以及刀具盤上兩刀尖間的距離AB 。

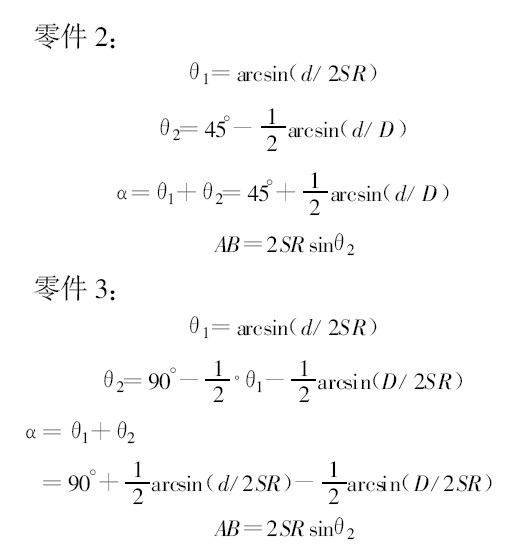

如圖1 、圖2 、圖3 中所示各類型桿類球面零件有一顯著特點, 即球面頭部有一中心孔, 做為各工序基準, 為保證后序工序加工, 在加工球面時, 應予保留, 這樣就等于在該處有一小球缺, 此時, 若加工如圖1 、圖2 、圖3 所示各類型零件的球面時, 其刀具盤旋轉軸線與工件旋轉軸線的夾角α和刀具盤上兩刀尖間的距離AB 的計算公式分別為

式中 d ———右端小球缺直徑

D ———球面工件左端尺寸

SR ———球面半徑

———工件中心與小球缺的夾角

———工件中心與小球缺的夾角

———刀具盤辶回轉中心與小球缺夾角

———刀具盤辶回轉中心與小球缺夾角

α———刀具盤辶回轉中心與工件軸線夾角

AB ———刀具盤上兩刀尖距離

按計算的α角將刀具盤旋轉軸線與工件旋轉軸線的夾角α調整好, 并按計算出的AB 尺寸將兩刀尖調正好, 并保證兩刀尖在同一旋轉平面內, 其所在旋轉平面垂直于刀具盤旋轉軸線, 然后試切球面,測量球面外徑的橢圓度, 按其橢圓度誤差調整刀盤旋轉軸線與球面中心的軸向位置。

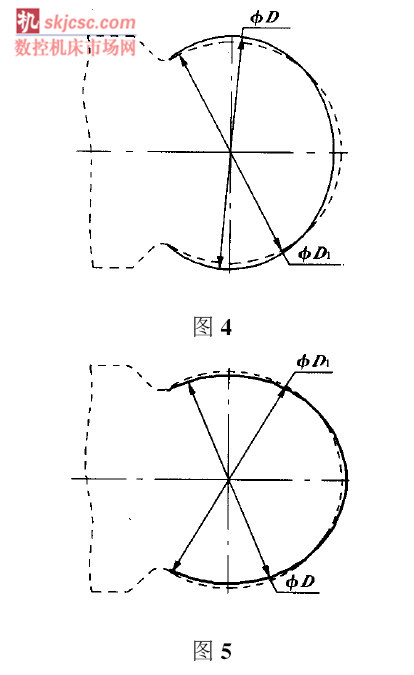

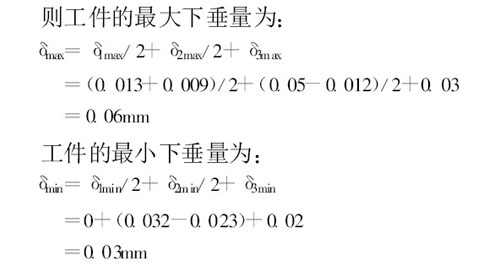

當試切的球面如圖4 所示, 其中D 為實測尺寸, D1為正確尺寸。D > D1時, 說明刀盤旋轉軸線與工件旋轉軸線的交點在球面中心的左側, 此時應將交點往右移, 即調整工件和刀盤的相對位置, 再試切直至橢圓度消失為止。當試切的球面如圖5 所示,D < D1 時, 說明刀盤旋轉軸線與工件旋轉軸線的交點在球面中心的右側, 此時應將交點往左移, 即調整工件和刀盤的相對位置, 再試切直至橢圓度消失為止。對于圖1 球冠和圖2 半球面可用圓弧樣板檢驗球面質量。此外在加工上述各類型球面時, 要特別注意工件與刀盤的相對位置, 從而保證一批工件在加工中始終處于正確位置。

在圖5中, 定位銷套6 內孔尺寸為 ,定位銷7 的導向外圓尺寸為

,定位銷7 的導向外圓尺寸為 ,定位銷定位外圓尺寸為

,定位銷定位外圓尺寸為 ,工件定位孔尺寸為

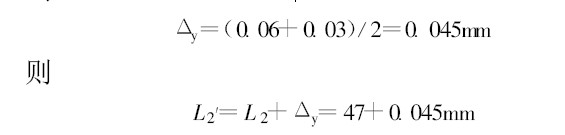

,工件定位孔尺寸為 ;根據氣缸蓋加工工藝, 要求 尺寸為47 ±0.05mm, 因此我們設計定位銷底孔到導向孔的距離 為47 ±0.015mm。由于專用機床夾具上定位銷與定位銷套之間存在間隙δ1 , 定位銷與工件上的定位孔之間存在間隙δ2 , 將導致工件下垂δ1/2+δ2/2 。當工件在第一臺專用機床上加工再經過生產線上近20 臺專用機床插入定位后, 工件上的定位銷孔孔徑會因磨損而變大, 由此產生的間隙為δ3(約為0.02 ~ 0.03mm), 使工件下垂量增大。

;根據氣缸蓋加工工藝, 要求 尺寸為47 ±0.05mm, 因此我們設計定位銷底孔到導向孔的距離 為47 ±0.015mm。由于專用機床夾具上定位銷與定位銷套之間存在間隙δ1 , 定位銷與工件上的定位孔之間存在間隙δ2 , 將導致工件下垂δ1/2+δ2/2 。當工件在第一臺專用機床上加工再經過生產線上近20 臺專用機床插入定位后, 工件上的定位銷孔孔徑會因磨損而變大, 由此產生的間隙為δ3(約為0.02 ~ 0.03mm), 使工件下垂量增大。

由以上計算可知, 以一圓柱銷、一菱型銷懸掛在垂直面上定位的方式進行加工, 一方面部分工件會超差, 另一方面即使加工出的工件尺寸符合工藝要求, 也大多處在公差下限(理想狀態是公差處于中限), 這將降低機床的穩健性。

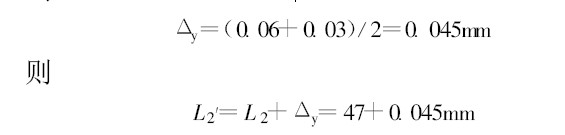

根據以上分析, 筆者通過反復總結專用機床制造與大修過程中的經驗, 提出在設計精加工專用機床夾具時, 將定位銷底孔到其它導向孔的距離增大Δy , 以彌補工件的下垂量

上述公式適用于被加工孔位于定位銷底孔下部的情況。若待加工孔位于定位銷上邊, 設計夾具時要將定位銷底孔到其它導向孔的距離減少Δy 。

將上述改進后的定位設計方案應用于實際生產, 取得很好的效果:所加工的氣缸蓋上各孔到定位銷孔的距離公差大多處在中限, 使工件廢品率降為零, 大大提高了機床的穩健性。