引言

細長桿件在各類機械中應用甚廣,此類零件雖然結構簡單,但加工難度卻相當大,一直被認為是機械加工中的難題。隨著數控技術的不斷發展和普及應用,利用數控車床加工軸類零件無疑已成為最佳選擇。實踐表明,與普通車床相比,數控車床具有主軸旋轉穩定、刀架穩定、進給速度平穩、錐度可調、軌道精度高、加工效率高等優點,但數控車床卻大多受空間限制,無法安放中心架等附件,不便于加工超出行程范圍的細長桿件。因而在很多情況下,大部分細長桿件的加工還必須依賴于普通車床。所以,要想順利加工出高質量的細長桿件,必須要在加工工藝上進行規范和突破。

1 細長桿件車削加工的特點

細長桿件在高速車削過程中,因其剛性較差,又同時受到夾緊力、切削力、重力、慣性力和切削熱的綜合作用,極易導致彎曲變形,造成零件與刀具的相對運動失準,致使細長桿件在加工后出現波紋、錐度、多棱、竹節、圓柱度差和彎曲等加工缺陷;同時,細長桿件的彎曲變形還會引起工藝系統振動,進而降低零件的加工精度和粗糙度。

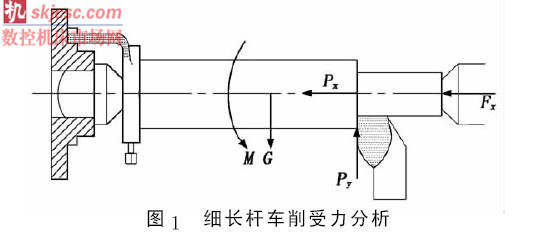

1.1 受力變形

細長桿車削受力分析如圖1所示。加工過程中,細長桿件所受的外力主要有切削力(軸向切削力Px、徑向切削力Py及切向切削力Pz)、自身重力G、旋轉產生的離心力、軸向頂力Fx,這些力共同作用,導致桿件產生彎曲變形。桿件變形的最直接后果是產生振動,從而影響工件的圓柱度和表面粗糙度。一般來講,工件彎曲越大,車削時振動越大,表面質量精度也就越難保證。

1.2 受熱變形

細長桿件在車削時熱擴散性差、線膨脹性大,由于車床主軸卡盤和尾架頂尖之間的距離固定不變,當工件的熱伸長達到一定值時,便會產生彎曲變形。細長桿件熱變形伸長量ΔL(mm)的計算公式為:

ΔL=αLΔt。

其中:α 為桿件材料熱膨脹系數,1/℃;L 為桿件的總長,mm;Δt為桿件升高的溫度,℃。

由此可見,工藝系統的熱變形和受力變形是影響細長桿件加工精度的兩大主要因素,完全可以通過調整機床、應用加工輔具、選用合適刀具、控制切削用量等對其進行補救

2.防止和減小細長桿件加工變形的工藝措施

2.1 桿件加工前的校正

細長桿件的毛坯一般為鍛造或拉伸件,在制造、儲運、下料、裝夾等過程中都會有各種應力和變形產生,尤其是彎曲,很容易對車削質量造成影響。所以,細長桿件在加工前都需要進行校正,亦稱找正。找正的目的主要是校直,以防因加工余量不均勻而車不圓,或因彎曲離心力大而增加桿的彎曲度,造成無法車削。校正的標準是:粗車時應保證工件加工余量基本一致;半精車和精車時應保證待加工表面與已加工表面相對位置符合要求。

細長桿件的校直一般選擇在車床上直接進行,此法比較方便、快捷。校直方法有如下3種:

(1)凸點直擊法。此法適用于細而長的桿件。低速旋轉工件,用粉筆標記凸點。將一凹形鐵塊(或橡膠塊)墊靠于工件凸點的背面,用手錘擊打桿件凸點,使其伸直。多次反復,輔以旋轉查看,可使工件校直。

(2)凹面延展法。此法適用于桿徑相對較大、桿長較長的細長桿。在桿件兩端鉆中心孔,以主軸頂尖和車床尾座頂尖共同支承。手動轉動工件,用粉筆標記凸點。將長木塊或鐵塊橫墊于車床導軌上,在桿件彎曲凸點處架以V 型或凹弧型螺紋千斤頂,稍過支承。手錘反復擊打桿件的凹面,使凹面材料延展,從而校直桿件。

(3)拖板擠壓法。此法適用于桿長較短的細長。開動車床使工件旋轉,用一根長約300mm的木搭在中拖板和方刀臺上,搖動中拖板,使木棍壓向工彎曲部分。繼續移動中拖板,跟緊尾座頂尖,以防工脫出,待工件繼續旋轉幾秒鐘,再將中拖板慢慢退,并適當松退尾座頂尖。反復多次,可使桿件校直。

2.2 桿件裝夾方式選擇

2.2.1 采用雙頂尖軸向裝夾

在車床上車削細長桿,裝夾方式通常有兩種:一是“一夾一頂”,以卡盤夾住細長桿的左端,用尾架頂尖頂住桿件的右端;二是“雙尖對頂”,細長桿件的兩端都以頂尖來支承。一夾一頂裝夾方式的主要弊端是:①頂尖頂得太緊,細長桿容易受軸向擠壓而產生彎曲變形;②機床卡爪夾緊時容易形成過定位,造成卡盤與頂尖不同軸。所以,在只能選擇一夾一頂的情況下,可在細長桿件的左端套上一個開口鋼圈(寬度以10mm左右為宜),旨在縮減桿件與卡爪的軸向接觸長度,避免產生過定位。

條件允許的情況下,可以優先選擇雙尖對頂裝夾,以保證同軸度。但此裝夾存在剛性差、變形大、振動大的弊端,所以更適用于長徑比不太大、加工余量比較小,且同軸度要求比較高的桿件(精加時優先選擇此法)。

2.2.2 采用跟刀架和中心架

使用跟刀架和中心架的目的是保證細長桿件的形狀精度,同時減小表面粗糙度。其基本原理是通過在細長桿中間增加支撐來提高其剛度,以防徑向切削力對細長桿的加工產生影響。跟刀架的支承塊最好選用耐磨鑄鐵或鑄鋼,每車一刀之前,都應研磨一次支承塊,以保證支承面與工件表面完全吻合;其位置應當保持支承爪離車刀3mm~4mm,如果過遠,容易在車削過程中產生振動。

如果要使用中心架,可事先在工件上車出承搭中心架的溝槽。如果細長桿的長徑比過大,溝槽不易車削,則可在細長桿上安裝一個過渡套筒,使卡爪只跟過渡套筒的外表面接觸,而不直接接觸毛坯軸。過渡套筒的四周均勻分布3個或4個螺釘,調整螺釘的徑向距離,可以適度夾緊毛坯桿件,并使套筒外圓軸線與主軸軸線一致,從而保證車削精度。

2.2.3 采用軸向拉夾法減小壓應力

中心架和跟刀架的使用可以增加桿件剛度,減小徑向切削力對加工的危害。但軸向切削力壓彎桿件(尤其是長徑比較大桿件)的問題卻并未得到解決。所以,實際生產中常用軸向拉夾的方法來消除桿件中的壓應力。一般由卡盤夾緊細長桿件的左端,而用專門設計的夾拉頭夾緊其右端,夾拉頭與卡盤反向施力,以保證細長桿在車削過程中始終只受到軸向拉力,而不會被車刀的軸向切削力壓彎;而且,軸向拉力還能對因切削熱而導致的軸向伸長進行適度補償,從而提高桿件的剛性與加工精度。

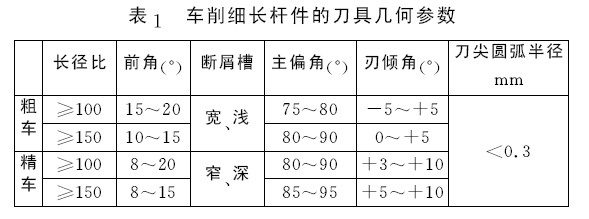

2.3刀具及幾何參數的科學選擇

切削力的大小主要由車刀的前角、主偏角和刃傾角來決定,所以這些參數需要科學選擇。前角的大小與切削力、切削溫度和切削功率密切相關。前角增大,切削力減小,所以,只要不影響車刀的強度,應該盡量增大刀具的前角。為使切屑能及時彎曲折斷、排出,同時保持前刀面的光潔與主刀刃的鋒利,刀具的前刀面宜磨出相應的斷屑槽。

切削力可以分解為軸向切削力Px、徑向切削力Py以及切向切削力Pz,主偏角的大小則與這3個力的大小及相互比例密切相關。主偏角增大,徑向切削力Py顯著減小,而切向切削力Pz則略有增大。通常情況下,為使3個切削分力的比例關系相對合理,主偏角的取值宜在60°~75°范圍內。

刃傾角的大小決定著切屑的流向、刀尖的強度,同時也影響著3個切削分力之間的比例關系。刃傾角增大,徑向切削力急劇減小,但對軸向切削力和切向切削力的影響并不大,只是略有增大。通常,刃傾角為-10°~+10°,可使3個切削分力的比例關系相對合理。車削細長桿件的刀具幾何參數見表1。

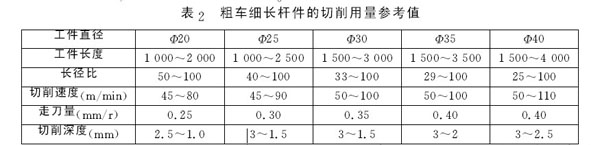

2.4 合理選擇切削用量

切削用量主要包括切削深度、進給量、切削速度,其大小不僅影響加工效率,更會對切削力、切削熱產生重大影響。因此,細長桿件車削中的切削用量選擇非常重要。

要保持工藝系統的剛度不變,切削深度與切削力、切削熱成正比。因此,要想減少力變形和熱變形,在車削細長桿件時應該選擇較小的切削深度。

進給量與切削厚度成正比。進給量增大,切削力雖然也會跟著增大,但并不明顯,所以,從提高切削效率的角度來看,增大進給量比增大切削深度更有利。

切削速度與切削力成反比。提高切削速度,切削溫度隨之升高,刀具與工件之間的摩擦力則減小,細長桿的受力變形變小。但是,如果切削速度過高,又常會使細長桿因離心力而出現彎曲,,影響切削過程的平穩。因此,切削速度需要控制在適度范圍內。桿件的長徑比越大,切削速度越需適當降低。粗車細長桿件的切削用量參考值見表2。

2.5 合理選擇切削液

切削液在車削細長桿件過程中的主要作用是冷卻和潤滑,因此,選擇切削液應盡可能做到兩者兼顧。一般宜選用流量足的冷卻液潤滑,既冷卻工件和跟刀架支承爪,又潤滑支承面,減少工件表面的摩擦,從而保證加工精度。細長桿在粗車時的加工余量比較大,選用的切削深度和進給量必然也較大,由此會加大切削阻力,并進一步產生較多的切削熱,刀具因此加劇磨損,所以,精車應當首先考慮冷卻因素,適宜選擇具有一定清洗、潤滑及防銹功能的水基切削液,及時地將切削熱帶走,以降低工件的切削溫度,從而提高刀具耐用度。精車細長桿時,切削余量相對較小,切削深度小,進給量小,切削力也小,桿件溫度不高,以采用高濃度(質量分數10%以上)的乳化液和含油性添加劑的切削液為宜。

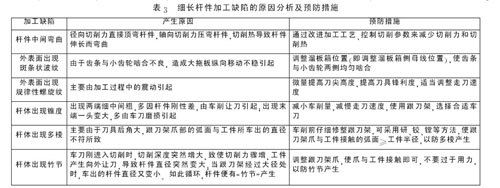

3. 細長桿加工中幾種常見的質量問題分析

由于細長桿類零件結構特殊,裝夾困難,運動穩定性較差,因此在車削中經常會出現各種各樣的質量問題。全面分析這些質量問題產生的原因、危害,研究制定相應的預防措施和對策,可以有效提高桿件的加工質量。表3為細長桿件加工缺陷的原因分析及預防措施。

4 結語

細長桿類零件的車削加工雖然難度較大,但它也有一定的規律性,只要我們能夠抓住裝夾方式選擇、中心架和跟刀架的使用、解決工件熱變形伸長以及合理選擇車刀幾何形狀等關鍵技術,所有問題便都能迎刃而解。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com