1 前言

曲軸是汽車發動機上的關鍵零件之一, 其性能的好壞直接影響汽車質量和壽命。曲軸在發動機中承擔最大負荷和全部功率, 承受著強大的方向不斷變化的彎矩及扭矩, 也承受著高速旋轉中長時間的磨損。因此, 不但要求曲軸材質具有較好的剛性、疲勞強度和良好的耐磨性能, 而且要求曲軸加工后其表面不允許有任何鑄造缺陷。

我廠從2006 年開始為一汽一大眾公司E A113發動機獨家供應曲軸毛坯, 完全實現曲軸國產化, 其曲軸毛坯質量和性能要求非常高, 抗拉強度![]() 7 00 MPa, 伸長率

7 00 MPa, 伸長率![]() 3%, 硬度HB250 以上。淬火硬度HRC為55 以上, 曲軸表面粗糙度為Ra6.3 一R a3.2, 曲軸尺寸精度為CT5一CT6 級。另外, 曲軸加工后其表面質量要求很高, 不允許有任何用肉眼能看見的缺陷。在供貨的初期, 曲軸的內外廢品率都非常高, 特別是曲軸在一汽一大眾公司加工時連續出現淬火裂紋、內部縮孔縮松、一連桿石墨析出和軸頸表面渣氣孔等質量問題。幾年來, 我們針對曲軸的加工質量問題進行了研究和攻關, 并取得較好的效果, 到2010年, 曲軸的內廢率控制在1.0% 左右, 外廢率控制在.0 3% 左右, 曲軸的綜合廢品率控制在1.50% 以下。

3%, 硬度HB250 以上。淬火硬度HRC為55 以上, 曲軸表面粗糙度為Ra6.3 一R a3.2, 曲軸尺寸精度為CT5一CT6 級。另外, 曲軸加工后其表面質量要求很高, 不允許有任何用肉眼能看見的缺陷。在供貨的初期, 曲軸的內外廢品率都非常高, 特別是曲軸在一汽一大眾公司加工時連續出現淬火裂紋、內部縮孔縮松、一連桿石墨析出和軸頸表面渣氣孔等質量問題。幾年來, 我們針對曲軸的加工質量問題進行了研究和攻關, 并取得較好的效果, 到2010年, 曲軸的內廢率控制在1.0% 左右, 外廢率控制在.0 3% 左右, 曲軸的綜合廢品率控制在1.50% 以下。

2 曲軸加工質量問題的研究攻關

2.1 曲軸淬火裂紋問題

曲軸材質因是球墨鑄鐵、組織不均、導電性差, 因此, 曲軸軸徑淬火時易出現裂紋。曲軸在汽車行駛過程中主要承受復雜的彎曲扭轉載荷和一定的沖擊載荷, 那么曲軸軸徑淬火裂紋易擴展, 最后可能會導致斷裂。EA113 發動機的R06A 曲軸在供貨初期, 曲軸淬火時連桿軸徑油道孔邊緣產生裂紋, 嚴重時裂紋廢品率在40 % 以上, 一汽一大眾公司對曲軸的淬火裂紋的檢查要求是, 只要有一件裂紋, 整批曲軸全部報廢。

2.1.1 曲軸淬火裂紋成因分析

(1)淬火裂紋缺陷特征

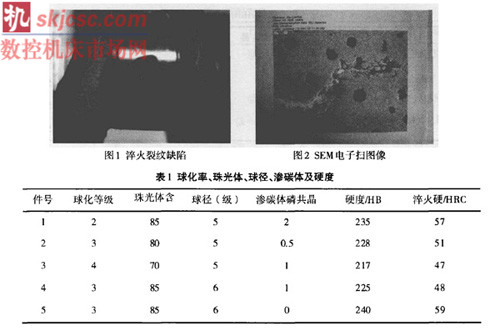

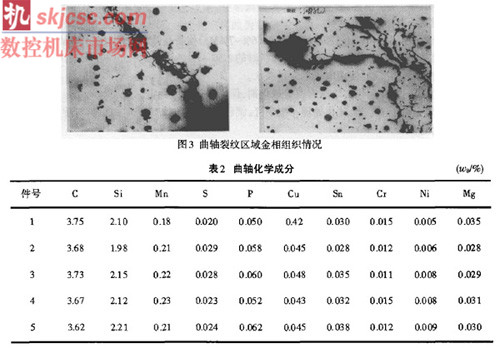

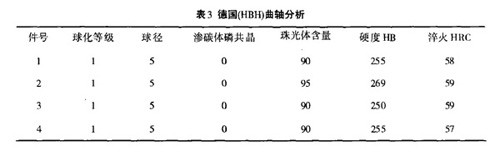

在連桿軸徑的油道孔邊緣處, 經熒光磁粉探傷后才能發現, 裂紋長度大約在1 一5mm, 深度為0.5 一3mm, 對淬火裂紋缺陷進行SEM 電子掃描( 能譜分析), 如圖2 所示。對裂紋件進行球化率、珠光體、球徑、滲碳體及硬度分析, 結果見表1。從表1 看出, 球化率、珠光體量偏低, 硬度偏低, 球徑偏大。

圖3 為曲軸裂紋區域金相組織情況: 從金相照片中看出, 該處球徑不規整、石墨球數少、球徑大、球化不良。對裂紋件進行化學成分分析, 見表2。對進口的德國( HBH ) 曲軸進行分析, 結果見表3。

德國曲軸的球化率、珠光體、球徑、滲碳體及硬度都比較好。

2.1.2 曲軸淬火裂紋的原因及機理分析

(1)球化不良、球化等級低、球徑大、球數少。由于球化不良, 導致曲軸在淬火時淬火組織相變的應力大于組織強度, 使裂紋產生。

(2) P、S 元素的影響, 當鐵水中S 元素的含量較高時, 一般在.0 02 % 以上對球化就有影響, 主要是S與球化劑中的Mg 起化學反應, 生成MgS 夾渣物, 破壞和干擾石墨球的生成等。

根據有關資料介紹, 磷在鑄鐵中主要以磷共晶的形態出現, 一般磷量接近0.1% , 就會出現2% 左右的磷共晶, 鑄鐵熱節部位, 最容易產生磷共晶, 磷共晶的數量高達5% 以上。含磷量越高, 出現的磷共晶也越多。對鑄態球墨鑄鐵來說, 含磷量偏高, 其塑性和韌性急劇下降。

(3) 珠光體含量低、硬度低。由于鐵素體在奧氏體轉變時沒有珠光體快, 在淬到馬氏體時, 組織中還有殘留部分鐵素體, 這種奧氏體與鐵素體的混合組織強度不夠, 易被拉裂。另外, 奧氏體不完全,使淬火后的馬氏體硬度不夠, 必須調高電壓、電流和延長加熱時間及冷卻時間, 使淬火裂紋傾向加大。

2.1.3 解決技術措施

(1) 球化處理

①用低鎂球化劑( 5% 一6% M g )和中鎂球化劑( 6% 一7% M g ) 代替高鎂球化劑( 8% 一9% M g ), 保證球化反應穩定, 鐵水一次出完, 球化劑的加人量由高鎂時的1.2% 一1.4 % 提高到1.5 %一1.65 %。

②球化時鐵水量要準確, 使用電子稱定量鐵水。

③用石灰脫硫劑和鐵削代替珍珠巖覆蓋球化劑, 保證球化反應穩定。

④采用三次孕育處理工藝, 球化處理一次孕育, 倒包加二次孕育, 澆注時隨流瞬時孕育。

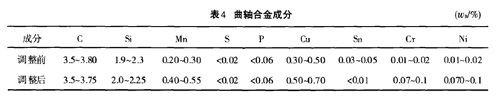

(2) 調整合金成分

合理調整曲軸合金成分(見表4 ), 提高C u 、M n 、C r 、Ni 含量, 取消Sn。

(3) 合理調整爐料

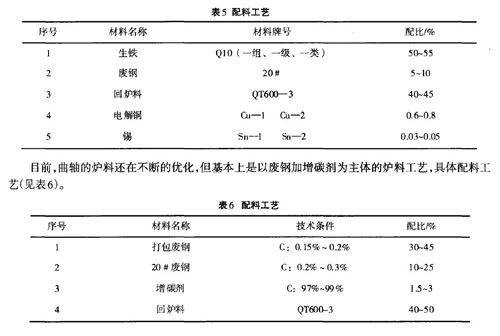

在生產初期, 爐料主要以生鐵為主, 配料見表5。

(4) 增加爐前爐后化學成分的檢測及控制

現規定, 爐前化學成分不符合工藝規定, 必須調整成分, 進行復檢, 復檢合格后才能出爐澆注。爐后化學成分的檢測由原來的每爐檢一塊光譜樣改為每球化包檢一塊光譜樣。

(5) 加強曲軸爐后金相、硬度的檢驗

每個球化包要做金相和硬度的檢測外, 清理時每爐曲軸還要做一個本體的金相和硬度檢測, 加強金相和硬度的控制。

(6) 制定曲軸化學成分及金相、硬度內控標準

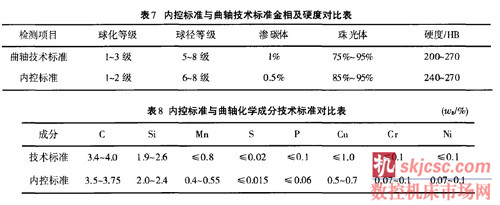

表7 為內控標準與曲軸技術標準金相及硬度對比, 表8 為內控標準與曲軸化學成分技術標準對比。

2.2 曲軸內部縮孔縮松

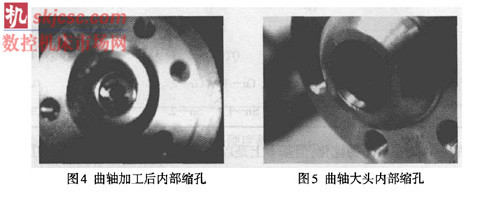

曲軸在大眾公司加工時, 其軸頸內部有縮孔或縮松( 見圖4、圖5 ), 嚴重時縮孔縮松廢品率達到20%, 按德國曲軸技術標準, 內部不允許有縮孔和縮松。

2 2.1 曲軸內部縮孔縮松的成因分析

由于球墨鑄鐵形成縮孔和縮松的傾向都很大, 原因是和凝固時鑄件外形擴大有關, 球墨鑄鐵糊狀凝固特性比灰鑄鐵強烈, 在澆注后較長時間內, 球墨鑄鐵是在一個強度低的塑性薄殼內進行凝固的。凝固時, 共晶的石墨化膨脹很大, 伴隨產生的共晶膨脹力也很大, 再加上鐵水靜壓力的作用, 很容易使鑄件壁的表殼向外推移, 使鑄件外形擴大, 產生縮孔縮松。產生主要原因是: ① 曲軸補縮冒口起不到補縮作用; ②鐵水澆注溫度過低( 低于1350℃ ), 有時也過高( 高于1450 ℃以上) ; ③ 殼型粘結不好, 殼型強度不夠, 澆注時產生漲箱; ④個別時候曲軸碳硅含量偏低; ⑤有時砂箱鐵丸緊實度不夠。

2.2.2 解決曲軸內部縮孔縮松的技術措施

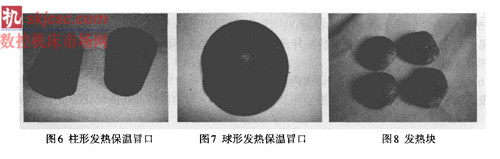

(1) 自行研制生產發熱保溫冒口和發熱塊, 在補縮冒口內放置一個發熱冒口襯或發熱塊, 發熱保溫冒口的主要材料組成: 鋁粉、氧化鐵粉、木粉、電廠灰、樹脂, 冒口如圖6~圖8。

(2) 控制好澆注溫度, 鐵水溫度控制在1380 一1440 ℃ 。

(3) 自行研制生產熱粘結性能好的熱溶膠, 保證殼型粘結牢固, 在鐵水的沖擊下不漲箱。

(4) 將C 含量控制3.5% 一3.75 % ,Si 含量控制2.0% 一2.4 %, 減少鐵水凝固時的收縮性。

(5) 砂箱充填鐵丸時要添滿, 震實20s以上, 確保鐵丸緊實度。

2.3 曲軸一連桿軸徑石墨(析出)漂浮

曲軸一連桿軸徑精車后, 其表面出現成片黑點, 嚴重時黑點廢品率達到15%左右。對連桿小黑點進行SEM 電子掃描( 能譜分析), 如圖9~圖10 所示。

S E M 電子掃描( 能譜分析)確認連桿小黑點為石墨。

2.3.1 產生原因

曲軸是立(澆底注的澆注工藝系統, 曲軸一連桿軸徑在最下面, 處于過熱狀態。也就是說曲軸一連桿軸徑是最大的熱節, 易出現石墨(析出) 漂浮。

(2) C 含量有時過高,C: 3.75%~3.9 % ,Si 含量有時過高,Si: .2 3%~2 6%。

(3) 殼型溫度高于80 ℃ 以上( 因鐵丸溫度高100 一130 ℃ , 加熱了殼型溫度)。

(4) 鑄件稀土含量過高,RE0.04 %~0 07 %。

2 3.2 解決措施

(1)嚴格控制C、S i含量,C : 3.50%~3.75% ,S i: 2.0%~2.4%

(2)加強鐵丸冷卻速度, 減緩生產節拍, 讓鐵丸充填殼型砂箱時溫度低于80 ℃ , 使殼型溫度低于50 ℃.

(3)在曲軸一連桿軸徑易出現石墨漂浮的位置放置冷鐵塊 加速鐵水凝固速度

(4)使用低稀土的球化劑,RE小于1.5 %。

2.4 曲軸軸頸加工表面渣氣孔

德國標準規定曲軸軸頸加工后不允許有任何缺陷, 但我廠國產曲軸加工后其表面有渣氣孔缺陷存在(見圖11), 嚴重時廢品廢品率高達8 % 左右。

2 4.1 產生原因

(1) 鐵水出爐溫度偏低1470~1500 ℃ 。導致球化處理后鐵水澆注溫度偏低1330 一1370 ℃ 。鐵水中的一次細渣及二次反應渣來不及上浮到表面, 鐵水就凝固, 使其微小渣孔殘留在鑄件加工深度2~4 m m 的范圍內, 加工便暴露出來。

(2) 鐵水過濾效果差, 鐵水造渣打渣效果不好。

(3) 一噸球化包過大, 四個澆包澆注, 使鐵水降溫過多。

(4) 平咀澆包澆注時沒有擋渣效果。

(5) 爐料銹蝕及表面不干凈。

2.4.2 解決措施

(1) 提高鐵水出爐溫度1510 一1550℃,提高澆注溫度1380 一1450℃ 。

(2) 采用先進的有語音提示、數字顯示并與微機聯網的鐵水測溫儀, 嚴格控制鐵水溫度。

(3) 進行過濾網試驗優化。對泡沫過濾網、直孔陶瓷過濾網等不同規格的過濾網生產試驗。通過對比試驗結果, 最后選擇直孔陶瓷過濾網。

(4) 在球化處理時, 在球化劑上覆蓋脫硫劑, 這樣起到造渣脫硫效果。特別可使鐵水的硫含量由0.025% 降到0.008%。

(5) 球化處理后及時采用高效聚渣劑造渣打渣。

(6) 采用50Okg 球化包, 澆包采用茶壺咀, 嚴格控制爐料質量。

2.5 曲軸加工表層脫離

曲軸在加工時, 曲軸的大頭( 有發蘭盤一端) 表層約1~2mm 厚度脫落下來, 如圖12。脫落下來的圓圈破壞性很大, 將自動刀具打壞, 如果加工時沒有掉下來, 在發動機運轉中掉下來, 將把整發動機破壞, 該缺陷出現的幾率約為0.02%。雖然缺陷幾率很小, 但是破壞性非常大。

2 .5.1 產生原因

澆注時出現二次澆注( 補澆), 澆注溫度過低, 過濾網孔眼過細, 第一澆注包烘烤溫度不夠。

2 .5 2 解決措施

提高澆注溫度, 避免二次澆注, 采用較大孔眼的過濾網, 澆注包烘烤溫度大于70 ℃ 。

2.6 曲軸動平衡不合格

在發動機中曲軸是高速回轉零件, 曲軸由于不平衡產生的振動與其轉速的平方成正比。振動對導致軸承承受的負荷增加、消耗的功率增加并降低軸承的壽命; 振動增加工作時的噪音, 使零件從總成上松動, 易產生疲勞失效等。對高速轉動的零件進行動平衡的目的就是消除和減小振動。因此, 曲軸平衡精度的高低對發動機的振動、運行平穩性及壽命都有很大的影響。動平衡是曲軸加工的最后一道工序, 如果曲軸因動平衡不合格而報廢將會導致機加廠很大的浪費。圖13 為動平衡不合格曲軸, 國內大部分曲軸加工廠家都采用SCHENCK公司的自動平衡機, 但是每種曲軸不平衡量( 最小為10gcm、最大30gcm )要求不一樣, 所以各家的平衡能力有所差異, 而且有的廠家配備手動平衡機, 有的沒有, 進一步加劇了平衡能力的差異。因此我廠必須保證曲軸毛坯的質量。

2.6.1 曲軸動平衡不合格成因分析

(1) 曲軸在制造過程中產生較大的變形量, 導致曲軸不平衡量過大。

(2) 曲軸產生較大的錯型, 如圖14。

(3) 曲軸由于漲殼造成連桿頸及主軸頸粗細不一, 影響加工定位。

(4) 曲軸清理不到位, 定位點和夾緊點有凸起物引起定位偏差。

(5) 加工廠設備平衡能力不足及缺乏動平衡經驗。

2.6.2 解決曲軸動平衡不合格措施

(1) 防止曲軸變形

防止曲軸變形首先要防止型殼發生變形, 由于制殼時型殼溫度較高, 沒有形成一定強度, 易產生變形。我廠在制殼時采用了專用粘接板, 根據曲軸的型殼輪廓做仿形設計, 下粘接板布置高度一致的頂桿, 上粘接板布置彈簧頂桿, 保證型殼在粘接時處在一個平面, 不發生彎曲變形。另外, 在不影響生產節拍的前提下, 延長了型殼粘接時的保壓時間, 進一步保證了粘接效果。在型殼的存放環節上, 我們設計了專用存殼車, 型殼直立放置而且型殼互不擠壓。確保每個環節都有效地防止了型殼變形。

(2) 保證曲軸軸頸一致性

為了防止曲軸漲殼, 對型殼涂膠槽進行了改進, 采用了凸凹配合式涂膠槽取代了以前的點狀涂膠圈, 加大了型殼間的粘接面積和粘接力。通過工藝試驗發現采用該涂膠槽后曲軸漲殼量不超過0.5mm , 既保證了曲軸軸頸尺寸的一致性, 又降低了清理曲軸飛邊的難度。在型殼裝箱環節我們增加了鐵丸的填充量和緊實度要求, 通過加強型殼剛度防止曲軸漲殼。

(3) 加工定位點位置

曲軸加工廠家的定位方式都基本一樣, 曲軸一五主軸頸為夾緊點, 二三平衡塊為定位點。為了不影響廠家定位, 我們對曲軸所有定位位置進行嚴格把關, 不允許有任何凸起物和其它影響定位的缺陷, 發現問題全部進行返修。

(4) 加工方面

目前各加工廠加工曲軸都采用幾何定心工藝, 定心工序是后序加工的基礎。幾何定心較質量定心的缺點就是幾何中心和質量中心肯定不能重合, 而且往往偏差較大, 曲軸在動平衡處理時由于其不平衡量過大而無法平衡。型殼工藝生產的曲軸一致性較砂型較差, 這方面的問題更為明顯。鑒于幾何定心的特點, 在加工曲軸中心孔時, 會采取一些預檢和預調措施。通常的做法是連續抽取10根完成粗加工的曲軸, 進行動平衡測試, 當不平衡量超過100gcm 時, 對定心機床的打中心孔刀頭進行微調。通過以上以上補償措施可以有效的提高曲軸動平衡的一次合格率, 當然實施這項操作的前提是該批曲軸狀態一致, 如同一模具號、同一批次號等。另外手動平衡機也是曲軸加工廠不可缺少的重要設備, 它是自動平衡機的一個補充, 在手動平衡機操作者可以根據經驗對去重孔的數量、位置進行適當調整, 平衡率可達到98 %左右。有的廠家不僅不根據曲軸批次特點進行中心孔位置微調, 也不配備手動平衡機, 因此動平衡合格率較低, 對毛坯廠和加工廠都造成很大的損失。

3 結束語

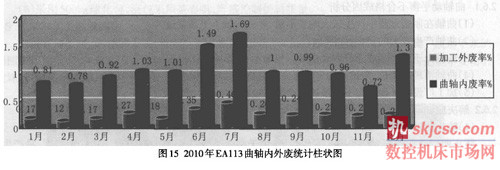

大眾公司轎車發動機曲軸質量要求非常高。幾年來, 在曲軸國產化過程中, 我們在解決曲軸質量方面做了很多的工作, 一邊研究和完善殼型鑄造工藝方法, 一邊探討和解決曲軸質量問題, 通過不懈的努力, 使得我廠曲軸殼型鑄造工藝方法更加成熟穩定, 曲軸質量不斷改善提高,2010 年EA113 發動機R06A曲軸在一汽一大眾公司加工外廢率和內廢率如下圖15。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com