0.引言

1994 年開始安裝使用的德國Dorries Scharmanwcn 生產的SOLON4 加工中心,一直承擔著我公司重要零部件以及外協產品關鍵件的精加工任務,該設備對大形件的精度和使用效率在我公司內是其他機床無法替代的。尤其在2000 年外協件加工任務加重后,必須要該機床24 小時滿負荷運轉, 停人不停機才能完成外協件的生產加工任務,長期的超負荷運轉,導致了機床精度下降,反映在Z 軸的直線度有較大誤差,用加工程序的修正以及機床設備的調整均不能使其滿足正常的加工需要,開始出現零件加工精度不一致的現象,漸漸甚至出現了一定量的廢品件,造成零件產出合格率下降,機床產出效率低下,經濟損失巨大。通過已加工件精度誤差現象我們經過認真分析和討論初步認定為是機床的兩根Z 軸導軌磨損嚴重,精度誤差增大。針對該問題我們決定停產進行檢修。

SOLON4 加工中心主其要技術參數:

X=1600mm Y=1200mm Z=1000

W=600mm B=360mm

工作臺尺寸:1250×1250

刀具容量: 80 把

主軸電機: 40Kw

操作系統: 西門子804CE

1.檢修方案分折

(1)方案A:在國內定制導軌。調研后認為由于導軌長度長,精度高,材料熱處理要求嚴,國內生產的導軌精度及熱處理水平均不可能滿足要求。這種方案很快被否決。

(2)方案B:向德國原廠購買SOLON4 Z 軸導軌。存在的問題:

①采購周期長,要3~4 個月,如果遇到意外時間還要再延長。

②費用高,經詢價,對方報價都在40 萬(人民幣)以上。

③由于導軌采用鑲嵌式,新購的導軌在安裝完成后能否保證兩導軌面的等高、平行度以及間隔距離。這些因素直接影響最終機床的精度。

④機床調整時間太長。

(3)方案C:自己動手進行改造。設計制造一套專用磨削裝備來磨削修復導軌,該方案只需要整合好技術、質檢、設備、車間各方人員和現有相關資源,實施起來比較現實,即可大大節約設備的維修成本,又可大大縮短修復周期。

2.檢修方案確立

把主軸箱從機床拆卸下來,通過現場檢測分析,發現兩根Z 軸導軌面與軸承接觸的地方磨損嚴重,具體磨損部位在每根導軌正面的中間(即承載導軌軸承的接觸面),而導軌正面的兩旁邊和兩側面基本均無磨損。是否可以利用兩導軌自身的完好部分(即利用導軌自身的精度),設計制造專用磨削設備呢?

我們用硬度計檢測導軌的表面硬度為HRC64, 從工藝的角度分析,再通過設計計算論證,認定原有導軌側面沒有被磨損的表面完全能夠用來承擔磨削設備的基準,這樣自制專用磨削設備就有了精度保證。

通過以上分析,選定方案C。

3.檢修方案實施

(1)總體構思。確定采用原有導軌作磨削基準后,再利用公司現有的手工刀具磨,配以自行設計的安裝機架,磨頭進給采用小型轉子銑的步進電機專用控制系統, 經稍作改進后用來控制Z 軸絲桿的轉動,利用這套組合裝備就可以在現場因地制宜的進行維修工作。

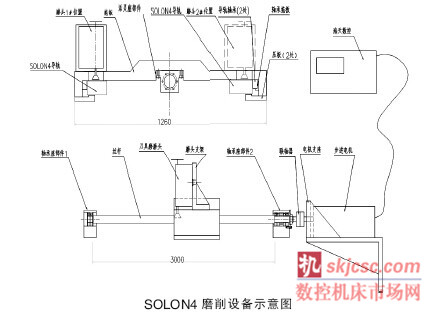

(2)設計如附圖所示的專用組合磨削工藝裝備。

(3)設計并制造出符合要求的機架構件,重點在保證其剛性要求的同時尤其要保證其與磨頭間的配合精度和穩定性。

(4) 設計并制造出符合要求的相關接口件, 同時確定標準件的代號,選擇砂輪型號及外形等。

(5)工藝人員現場進行技術指導,組織相關人員裝配并進行電器設備的調試,以確保該工藝裝備安全、可靠。

(6)準備工作一切就緒,利用春節長假期間對SOLON4 加工中心設備進行修復改造。在修復改造工作中:

①我們多次調整刀具磨磨頭的轉速, 使其達到最佳磨削狀態,同時調整經稍作改進的小型轉子銑步進電機的轉速, 用以控制托板在Z軸絲桿上的相對位移速度(即磨頭進給量)。修復工作比較順利。

②更換因常期滿負荷運轉開始有些老化的部分電氣部件和線纜。主要低壓電器元件選用進口及國產品牌,如西門子,施耐德,正泰等知名品牌,從而更好的保證關鍵電氣設備的安全,提高了整個控制系統的可靠性。

4.結語

(1)該項維修改造的實施,節省了購買導軌費用40 多萬元人民幣。

(2)利用節假日進行設備改造,降低了該設備停機率。

(3)磨削達到了預期效果,磨削的光潔度達0.4。磨削面與導軌完好面平行度0.01。通過對機床精度調整,目前精度恢復到出廠要求,從而滿足高精度零件的加工需求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com