模架由上、下模板、導柱、導套組成。其中,上、下模板為平面和孔系加工,保證平面度和平行度誤差,以及安裝導柱、導套的孔與模板平面的垂直度誤差,使模架在工作時,上模座沿導柱上、下運動平穩,無阻滯現象,保證模具能正常工作。為了保證模架的工作性能,組成模架的零件必須經過磨削加工。如果在磨削過程中采用不正確的磨削工藝,則會造成工件表面燒傷、磨削裂紋、磨削痕及產生磨削應力,致使后續工序及模具在服役期間的機械疲勞、冷熱疲勞產生裂紋,嚴重影響模具的使用壽命。以下針對磨削模架出現的問題提出一些解決方法。

1 磨削加工的解決方法

磨削加工是指用砂輪或磨料在機床上,對工件表面進行切削,使之形狀尺寸達到相應技術要求的過程。磨削的機械零件有很高的尺寸精度和很細的表面粗糙度。隨著機械制造的精度提高,一個國家的磨削加工工藝水平往往反映了國家機械制造水平。磨削加工與其他切削加工相比,有以下特點:

(1)能加工硬度很高的材料,如淬硬鋼、硬質合金、玻璃、陶瓷等;

(2)能獲得很高的加工精度和很小的表面粗糙度。

組成砂輪的砂粒幾何形狀不規則,多數砂粒呈負前角,且磨削速度高,工件材料硬,因此在磨削過程中產生大量的切削熱,使磨削溫度升高。故磨削需要進行充分的冷卻潤滑,以提高加工表面的質量和生產效率。

磨削加工一般是粗加工或半精加工后的最后一道工序,故磨削加工往往在很大程度上影響著機械產品的質量。為了達到模具的尺寸精度和表面粗糙度等要求,有許多模具零件必須經過外圓磨削加工。

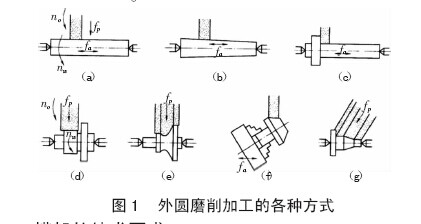

外圓磨床主要用于各種零件的外圓加工,如圓形凸模、導柱、導套和頂桿等零件的外圓磨削。其加工方式是以高速旋轉的砂輪和低速旋轉的工件進行磨削,工件相對于砂輪作縱向往復運動。外圓磨削的尺寸精度可達IT5—IT6,表面粗糙度值Ra 為0.2 ~0.8 μm,若采用高光潔磨削工藝,表面粗糙度。值可達0.025 μm。磨削加工—般既可以用于零件的粗加工又可以用于零件的精加工,是外圓表面精加工的主要加工方法,特別適用于淬硬性材料的粗、精加工。

外圓磨削用砂輪的外圓周面來磨削工件的外回轉表面,如圖1 所示。其不僅能加工圓柱面,還能加工圓錐面、端面(臺階部分)、球面和特殊形狀的外表面等。這種磨削方式按照不同的進給方向又可分為縱磨法和橫磨法兩種形式。同時隨工作臺沿工件軸向作縱向進給運動。每單次行程或每往復行程終了時,砂輪作周期性的橫向進給,從而逐漸磨去工件徑向的全部磨削余量。采用縱磨法時,每次的橫向進給量小,磨削力小,散熱條件好,并且能以光磨的次數來提高工件的磨削精度和表面質量,因而加工品質高,是目前生產中使用最廣泛的一種磨削方法。

當采用橫磨法磨削外圓時,砂輪寬度比工件的磨削寬度大,工件不需要作縱向進給運動,砂輪以緩慢的速度連續或斷續地沿工件徑向作橫向進給運動,直至達到工件尺寸要求為止。橫磨法因砂輪寬度大,一次行程就可完成磨削加工過程,所以加工效率高,同時它也適用于成形磨削。然而,在磨削過程中砂輪與工件接觸面積大。磨削力大,必須使用功率大、剛性好的磨床。此外,磨削熱集中、磨削溫度高,勢必影響工件的表面質量,必須給予充分的切削液來降低磨削溫度。

1.1 模架的技術要求

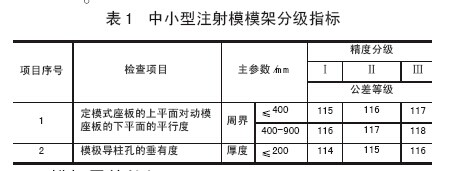

模架是用來安裝或支承成形零件和其他結構零件的基礎,同時還要保證動、定模上有關零件的準確對合(如凸模和凹模),并避免模具零件間的干涉。因此,模架組合后其安裝基準面應保持平行,其平行度公差等級如表1 所示。導柱、導套和復位桿等零件裝配后要運動靈活、無阻滯現象。模具主要分型面閉合時的貼合間隙值應符合下列要求:I 級精度模架為0.02 mm,Ⅱ級精度模架為0.03 mm,Ⅲ級精度模架為0.0 4 mm。

1.2 模架零件的加工

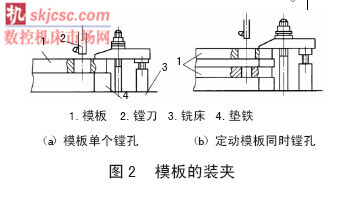

若從零件結構和制造工藝考慮,圖2 所示模架的基本組成零件有三種類型:導柱、導套及各種模板(平板狀零件)。導柱、導套的加工主要是內、外圓柱面加工,適用于不同精度要求的內、外圓柱面的各種工藝方法、工藝方案及基準選擇等在沖模模架的加工中已經講到,這里不再重述。支承零件(各種模板、支承板)都是平板狀零件,在制造過程中主要進行平面加工,在平面加工中要特別注意防止變形,保證裝配時有關結合平面的平面度和平行度要求。

在粗加工后,若模板有彎曲變形,則在磨削加工時電磁吸盤會把這種變形矯正過來,而在磨削后,加工表面的形狀誤差并不會得到矯正。為此,應在電磁吸盤未接通電流時,將適當厚度的墊片墊人模板與電磁吸盤間的間隙中,再進行磨削。上、下兩面用同樣的方法交替進行,可獲得0.02 mm(300 mm2 尺寸內)以下的平面度公差值。若需要精度更高的平面,應采用刮研的方法加工。

為了保證動、定模板上導柱、導套安裝孔的位置精度,根據實際加工條件,可采用坐標鏜床、雙軸坐標鏜床或數控坐標鏜床進行加工。若無上述設備且精度要求較低,也可在臥式鏜床或銑床上,將動、定模板重疊在一起,一次裝夾,同時鏜出相應的導柱和導套的安裝孔。在對模板進行鏜孔加工時,應在模板平面精加工后以模板的大平面及兩相鄰側面作定位基準,將模板放置在機床工作臺的等高墊鐵上且各等高墊鐵的高度應嚴格保持一致,對于精密模板,等高墊鐵的高度差應小于3 μm。工作臺和等高墊鐵應用干凈的布擦拭,徹底清除切屑和粉末。模板的定位面應用細油石打磨,以去掉模板在搬運過程中產生的劃痕。在模板大致達到平行后,將其輕輕夾住,然后以長度方向的前側面為基準,用百分表找正后將其壓緊,最后將工作臺再移動一次,進行檢驗并加以確認。模板用螺栓加墊圈緊固,壓板的著力點不應偏離等高墊鐵中心,以免模板產生變形,如圖2 所示。

2 導套內孔直線度的保證

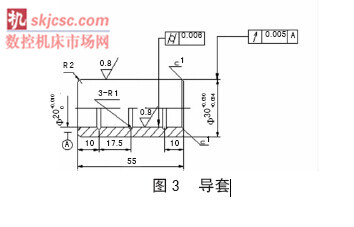

導套內孔為通孔(如圖3 所示),用縱磨法磨削通孔時,為了保證導套孔的直線度,就要調整好砂輪超越孔口的長度(砂輪要露出工件表面的長度)。砂輪超越長度如果太小,則孔的兩端孔口磨削時間太短,磨去的金屬層比孔的中間部分要少,孔的母線易產生中凹現象;如果中凹太長,砂輪寬度大部分超越孔口,由于此時磨削力明顯減小,接長軸的彈性變形得到恢復,在兩端孔口磨去的金屬層就增加,特別是直徑較小的孔尤為顯著,工件母線產生“喇叭口”。因此,砂輪超越孔口的長度一般取砂輪寬度的三分之一到二分之一。

3. 提高導套內孔磨削效率的方法

導套磨量過大,且經過熱處理后產生較大的變形,導致磨削時間過長,影響加工效率。可采取以下措施提高磨削效率:

(1)改變以往用百分表校正外圓的做法,用卡盤預夾導套后,用百分表校正導套內孔,這樣可使磨削量減少一些。

(2)為了減少磨削時間,導套內孔完全磨光、調好錐度誤差在合格范圍內即可,后面再用導柱來配磨內孔。因為導套孔徑較小,用眼睛觀察無法知道是否磨光,可以把機床停下后退出砂輪,用手摸,通過感覺來確定其是否磨光。

(3)調整工作臺錐度誤差時,不用把整個孔壁全部磨光,只要直徑方向有2/3 磨光(保證測量時內徑量表的測量頭接觸到的是已經磨光的表面) 且占長度方向1/3 左右即可測量。

(4)調整工作臺時可以按導套全長的調整倍數約為5 倍來調整,即導套全長上的誤差為0.01 mm時,工作臺調整量為0.05 mm。

4 磨削導套外圓應注意的問題

磨導套外圓面時,事先測量好模板上所配孔的大小和導套外徑的尺寸,了解其加工余量,按導套外徑的大小來配合好哪一個導套配哪一個模板孔,先配磨孔大的再配磨孔小的,這樣就可避免導套留磨量不夠而配不上模板較大的孔。然后,再按導套孔的大小排序,孔徑最小的一個導套事先按孔徑配磨好一根心軸,心軸長度比導套稍長即可,兩頭有0.02 ~0.04 mm 的錐度誤差,大頭的尺寸要比導套的大頭稍大一些,讓心軸剛好能套緊導套內孔,再磨導套外圓表面至能和模板上的孔配好,該配合為過盈配合,過盈量取0.02 ~ 0.04 mm。接著再把心軸磨至和次小的導套內孔配緊來磨導套外圓面,依次類推。這樣用一根心軸即可磨完所有導套的外圓面。

5 導柱配合精度的保證

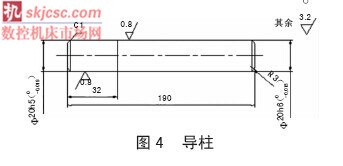

在磨削導柱時(如圖4 所示),先測量好每一根導柱的外徑,了解其加工余量,按導套孔的大小來配合好哪一根導柱配哪一個導套,先配磨孔大的再配磨孔小的,這樣就可避免導柱留磨量不夠而配不上導套較大的孔。導柱磨到直徑方向有2/3 磨光(保證測量時外徑千分尺的測量頭接觸到的是已經磨光的表面)且占長度方向1/3 左右即可測量,工作臺的調整倍數約為3 倍,即導柱全長誤差0.01 mm,工作臺調整量為0.03 mm。磨到外徑比孔徑大0.01 ~ 0.02 mm時就拿出來配,該配合為間隙配合,但配合不能太松,以免影響配合精度。配合時注意用導套較大的一頭先套到導柱上,如果配不上把導柱重新裝上工作臺再每次磨0.01 mm,直到剛好能配上為止。

6 結束語

綜上所述,這些方法是行之有效的。縮短了模架的導柱、導套磨削時間,降低了勞動強度,提高了加工質量。避免了因配合精度達不到要求而造成材料的浪費,為企業節約了時間與金錢。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com