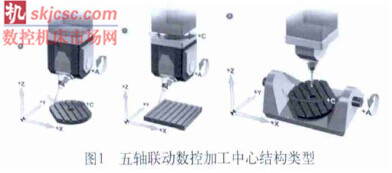

五軸聯動加工中心具有明顯的加工優勢,廣泛應用于航空航天和能源行業的精密零件的加工,本文針對主軸擺動和工作臺旋轉構成的五軸加工中心斯達拉格機床S T C 1250為例闡述基于U G-P O S T平臺開發的后置轉換程序,轉換后的程序可以直接在數控機床上切削加工離心壓縮機的三元葉輪,保證了后置轉換的正確性和實用性。U G-P O S T是C A M軟件中后置處理程序,通過對機床運動結構、行程等參數定義后,構建所屬的后置轉換。在C A M軟件中生成的刀位軌跡文件C L S F,通過后置轉換后可以生成數控機床的N C文件。五軸聯動加工中心通常有圖1所示幾種結構形式。

數控機床主軸頭擺動和工作臺旋轉,主軸頭是雙擺動,工作臺是雙旋轉構成的五軸聯動加工形式,由于每種結構形式都有其自身的優缺點,在加工大小不同類型的零件時各有側重。對于大型零件需要精密時通常考慮主軸頭是雙擺動的結構,小型零件通常是工作臺雙旋轉的類型。

對于現代的C A D/C A M系統,其主要用途是生成在機床上加工零件的刀具軌跡,編制數控程序時直接生成的代碼一般不能給數控機床直接使用,這是由于需要考慮機床的機構類型,主軸功率,各軸的行程及控制系統等因素,通常的C A D/C A M系統可以直接生成A P T標準化的數控代碼,通過按照機床實際參數配置好的后置轉換后可以給數控機床使用。

U G-P O S T后處理具備兩個要素:刀軌和后處理器(包含機床及其控制系統信息的處理程序)。U G-P O S T是U G軟件中開放的后處理平臺(見圖2),它使用內部刀軌數據作為輸入,經處理轉換后輸出機床能夠識別的N C代碼。它的客戶定制化能力很強,能適應從車床到五軸加工中心,任何結構類型的機床及其控制系統的后處理。

首次構建后處理時會提示輸入,如機床的結構:銑床或車床、三軸或五軸等;機床支持的地址,如X、Y、Z、A、B、C、T、M等;每個地址的屬性,如格式、最大值、最小值等;模塊,描述多個地址如何組合在一起來完成一個機床動作。G01G02等動作類型,在U G/p o s t執行時,用戶指定一個文件來存儲后處理生成的N C指令,這個文件就是N C代碼文件,輸出后就可以傳送到機床上進行加工制造,五軸后置的難點主要是合理配置機床的A、B回轉軸,要按照機床技術參數嚴格對應輸入,否則可能會引起機床報警和零件尺寸精度。

五軸加工中心S T C 1250系列,控制系統采用的是Siemens 840D,機床主軸頭擺動是A軸,工作臺旋轉B軸構成的五軸聯動加工,其中B軸是工作臺360°自由旋轉,A軸擺動范圍是+40°~-100°,工作臺尺寸是1 250m m×1 250m m,機床各軸結構如圖3所示,按照機床的實際技術參數在U GPO S T對應輸入后保存成“.pui”結尾的文件,然后使用U G的C L S F 工具調入C A M 生成的刀軌文件通過P O S T后置轉換后生成機床使用的NC代碼。

對于配置好的后處理器以離心壓縮機三元葉輪為例對其進行驗證,使用G代碼仿真及機床切削加工這兩種方法驗證。在U G中調入C A M軟件生成的葉輪加工刀軌通過后置轉換后生成機床的NC代碼,在Vericut 6.3中用G代碼仿真無誤后,在S T C 1250機床上進行加工三元葉輪,切削過程中無過切現象,加工過程平穩無振動,機床切削功率恒定,從而驗證了加工軌跡和后置處理器的正確性。

通過使用U G-P O S T對斯特拉格S T C1250機床建立后置處理器,生成葉輪加工刀軌通過后置處理轉換后可以在機床上使用,從而驗證了后置處理器的正確性。對于U G-P O S T平臺可以建立各種復雜類型結構的五軸聯動加工中心,具用通用性和客戶定制化的特點,能夠滿足日新月異的高檔數控加工中心的需要。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com