1 3D 打印技術綜述

1.1 3D 打印技術的定義和現狀

傳統的產品制造,多是采用模具將原料成型為毛坯,而后采用機加工等方法去除多余材料,成型為要求尺寸的部件,可稱為“減材制造法”。而3D 打印制造技術與之相反,是通過材料的逐層添加制造出三維物體,定義為“增材制造”法。3D 打印技術具有節材、高效、設計自由化等優勢,在歐美已經有20 多年的發展歷史,現已經深度介入工業制造領域。目前,世界的3D 打印機可概括為兩大家族:

1)熔融沉積(FDM)型打印機

這類打印機通過某種注射器或打印頭注射、噴灑或擠壓液體、膠狀物或粉末狀原材料,是在80 年代發明的。該類打印機是目前家庭用和工業臺面式打印機的主要類型,可打印食品、塑料和生物制品。

Polyjet 打印機是該類打印機的代表,該技術將液態光敏聚合物噴射為很薄的層,再通過UV(紫外線)光將其固化。關鍵是噴射的液滴可快速、精確地形成16 μm 的薄層,這個精度就可以完成高分辨率形狀和高精度尺寸的工業和醫學應用了,再通過多個打印頭,打印不同的材料和提高打印速度,所以具備了競爭性的市場化技術條件。

激光工程化凈成型(LENS),是工業化3D 最具影響的杰作,可將硬金屬材料制造成復雜的物體。制造過程是將材料粉末吹入精心引導的高功率激光束,錯過激光束的粉末會落在一邊,遇到激光焦點的粉末會立即融化并融合到增長部分的表面,因此當激光焦點掃描過打印對象的輪廓,打印頭吹出更多的粉末時,部件就會一層一層地逐漸增長。這種工藝的優點是用硬質材料(例如鈦和不銹鋼)制造物體,并可用多個打印頭同時向激光束吹粉末,使用多種基礎金屬按照比例打印出“合金”,該比例可以根據打印頭的位置調整,生成各種級別的合金。這種“金屬打印”發明之前,由于3D 打印只能使用塑料(聚合物)材料,因此3D 打印并沒有被大型產業所重視,而目前LENS 打印技術已被稱為航空航天、汽車、生物醫學等大型產業追捧的焦點。

分層實體制造(LOM),不是用打印頭生成層,而是將材料薄片通過刀具或激光束按照實體外形的輪廓從紙、塑料或金屬的材料薄片中切出并疊加堆積在一起并使其融合為一個三維實體。

2)黏合、粘接式打印機

使用選擇性黏合工藝,將原材料層層固化成型,許多早期的商用機就是使用這種方法,如立體光刻(SL)和激光燒結(LS).

立體光刻(SL)利用了光敏聚合物(特種塑料)遇上紫外線(UV)會硬化的原理,將液態的聚合物放在打印機內,并用激光束在其表面按打印輪廓進行掃描固化,每次激光掃描之后,移動臺面將已打印的部分下沉一微小距離,新的液態光敏聚合物會覆蓋其頂面,逐層打印出實體。打印實體有的需要進一步放入紫外線”微波爐“中進行固化。SL 打印機的優勢在于激光作業快、精確,多束激光可并行工作,分辨率高,層厚可達10 μm,比一張紙還薄,可生產出精密的工業級模型和零部件。隨著光敏聚合物材料的開發及應用推廣,SL 打印機可生產出具有特殊材料特性的物體。

激光燒結(LS)是使用粉末代替液體,以高功率激光束在粉床表面掃描,激光照射到的粉末融合,而后將粉床降低一個層厚再加上一層粉末,未燒結的粉末可以回收再利用。由于大多數的原材料都可以制成粉末形式,如尼龍、鋼、青銅和鈦,因此粉末材料應用范圍更廣。

三維打印(3DP)是通過打印頭將黏結劑或某種膠加入到粉末中,更類似于噴墨打印機,代替紙的是粉末(如ExOne 公司打印機用的砂子),而墨水是黏結劑。該設備不用激光和有毒材料,因此更加具有商業競爭性。3DP 打印還可以噴入不同顏色的黏結劑和色料,實現彩色打印,打印出類似巖石的紋理。該種打印機應用的材料非常廣泛,砂子、陶土、玻璃、骨骼、青銅等各類金屬,打印后可通過繼續燒結提高強度,在鑄造、建筑、藝術品、醫學、機械部件等有不可估量的前景。

目前,3D 打印技術在各個行業領域應用廣泛,從公開報道中已知3D 打印可生產出的物體有:設計模型;汽車、航空航天、機器部件;生物上的活細胞、活性軟骨、心臟隔膜;骨骼、牙、耳朵;家用器具和玩具;藝術品;食品;砂型和砂芯;建筑物等等。

1.2 3D 打印技術的未來意義

3D 打印技術與機器人、互聯網一起被稱為第三次工業革命的主要標志,帶有五大“革命”特征:

1)能源生產和使用的革命:節能和再生性能源的發現及互聯網實現的消費網絡化。

2)生產方式的變革:以互聯網為支撐的智能化大規模定制方式替代大規模標準化的方式,個性化消費時代的到來。

3)制造模式的變革:制造業主流的制造模式從消減式轉變成為疊加式,就是3D 的增量打印。

4)生產組織方式的變革:分散生產、就地銷售,網絡化組織生產社會化。

5)生活方式的變革:消費的同時就是生產。要什么就生產什么,即刻實現是3D 打印。世界對3D 打印遠景的到來充滿了期待,正如《3D 打印———從想象到現實》一書中所寫:“一場產品制造的革命、設計的革命、材料的革命、生物的革命、知識產權的革命將由3D 打印引爆。我們進入“機器制造機器”的時代已經不遠了。”

3D 打印一夜之間變成全球的熱門話題,升溫的速度如此之快是在中國已往所沒有的,這說明政府、國人和一些專業人士對新技術的渴望和面對全球競爭的警惕性在提高,3D 打印是我國面臨的全新機遇和挑戰。3D 打印出現在美國總統的政府報告中,歐洲也在布局所謂的第四次工業革命,實際反映的是世界競爭的格局在變化,歐美借助技術上的優勢在與發達國家提出新的挑戰方式。我們的低價勞動力的優勢就要消失,之后我們拿什么與其爭,我們第二次工業革命應該完成的使命還沒有完成,馬上進入第三次、第四次工業革命,因此挑戰與機遇并存不是空話,沒有選擇,只有迎頭趕上,才會置身世界前列。3D 打印的過程需要突破三關,即控制三篇章,控制物體的形狀、控制物質的構成和控制的行為。三個技術的結合,就可以達到物體的精度和性能,就可實現大面積的工業化,因此,從技術層面上說未來是光明的。

2 3D 打印在鑄造中的應用

目前,已有部分工業級3D 打印機應用于鑄造生產服務,主要用于鑄件的快速原型、翻制模具、打印模殼、砂芯等。例如國內的武漢濱湖機電、北京隆源公司等采用激光燒結3D 打印應用于熱芯盒工藝。國外如德國ExOne 公司開發了專門用于鑄造砂型芯打印的3DP 打印機(如圖1 所示),實現無模具鑄造或數字化鑄造,目前可最大打印1 800 mm×1 000 mm×700 mm 尺寸的整體砂型或芯,該技術設備已由我國寧夏共享集團公司引進,用于開發生產。

下面重點介紹Ex-One 公司3D 砂芯打印機原理特點。

1) 打印砂芯方法工藝

打印砂芯的方法可簡述為:據鑄造工藝設計砂芯結構(三維建模)→將模型文件(STL 格式)導入打印設備進行處理→準備打印原料,設置打印參數→自動打印成型→吸除未用松砂,取型芯清理→澆注生產。

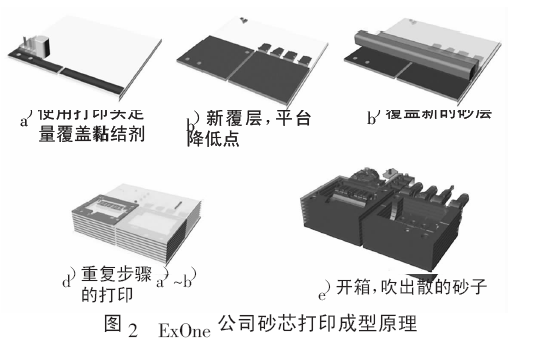

打印時,先在工作箱平鋪一層砂(已混合固化劑),而后打印頭選擇性噴射化學黏結劑,并逐層交替,最后自硬成型,如圖2 所示。

2)3D 打印砂芯的特點

無需模具,可制作復雜的砂型/ 砂芯,尤其是模具難以成型的型芯。實現復雜砂芯的一體成型,提高造型精度。

打印砂芯尺寸大,精度高,速度快,成本低。目前現有的其他可打印砂型設備多采用了激光燒結方式,可打印產品尺寸不足500mm×500mm×500mm,成型速率每小時僅為幾升。ExOne 公司砂芯打印機打印精度達到0.3 mm,工作箱尺寸為1 800 mm×1 000 mm×700 mm,為目前行業最大,每小時可成型108 L 砂,原料主要是常規石英砂、固化劑及黏接劑,成本相對較低。

打印砂型芯為常溫固化成型,無收縮變形,無需后續加工可直接使用。

可打印呋喃樹脂、酚醛樹脂、無機樹脂等,用于鋁、鎂、鐵、鋼等多種有色金黑色金屬鑄造,適用于汽車,航空,泵業,大型發動機和機械行業的砂型鑄造。

與傳統制芯方式相比,該設備自動化控制工作,勞動強度低,噪音、粉塵污染小,剩余原料可回收再利用。

最佳性價比,可節約一半左右的生產成本和周期。

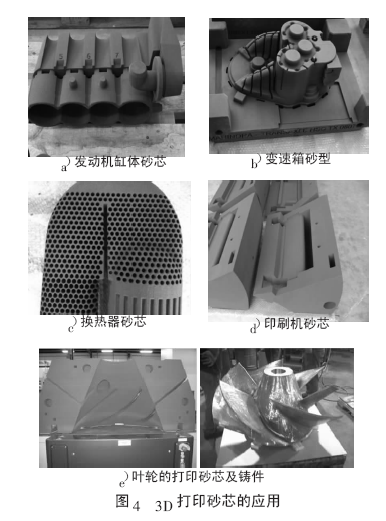

3)3D 打印砂芯的應用

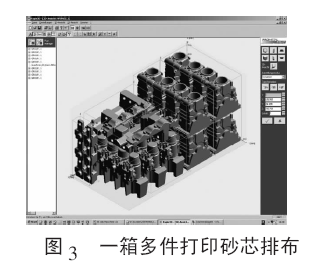

3D 打印砂芯是鑄件產品開發的最佳手段,是快速交貨的最佳保證,也是特定小批量生產的最佳經濟方式(圖3 為一箱多件的排布)。目前,ExOne 公司的3D 打印砂芯已應用于航空航天、汽車、泵和液壓、科研開發、鑄造廠及相關服務業等多個領域。部分典型打印砂芯的應用見圖4.

3 3D 打印與未來鑄造發展

隨著技術進步,生產、生活方式的改變,鑄造業也必須考慮可持續化發展。未來的鑄造發展,從產品需求上呈現“品種多樣性、現結構復雜化、更新換代快”等特點,從鑄造生產上要求優質可靠、高效智能、綠色低碳,這就要求鑄造業保持先進的工藝及手段,3D 打印將在各種新型鑄造工藝中大有可為,開辟新的制造途徑。

以汽車發動機缸體鑄造為例,其發展趨向是輸出動力和排放環保的條件下整體重量輕量化,因此鋁合金和薄壁蠕鐵是未來發動機缸體的優選。有兩種工藝值得關注,也是3D 打印的用武之地。

1)組芯工藝替代黏土砂工藝

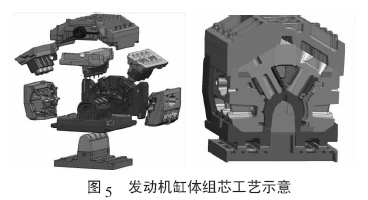

組芯工藝(COREPAK),是直接用射芯機制造出的芯子組合成芯包或輔助自硬砂工藝造出外型與芯子組合成完整的砂包或砂型,如圖5 示意。

組芯工藝于1986 年在英國Crosworth 成線,鑄造跑車的鋁合金V6 缸體,到2011 年鑄造出蠕鐵的發動機缸體。尼馬克在德國Dellingen 有個全球最大的鋁鑄造廠,用組芯工藝生產發動機的缸體和缸蓋,年產量缸體在300 萬件以上,在美國的通用,南京的馬自達鑄造廠也在用組芯工藝生產鋁缸體;重慶機電在重慶建設全球最大的組芯工藝生產線,鑄造開車鑄鐵缸體。

組芯工藝與潮模砂工藝相比,設備投資可減少30%、材料節省40%、能源節省40%、人力節省10%、產品柔性提高15%。除此之外,還有重要幾點:

容易實現自動化,如機器人的加入組芯和搬運,容易實現環保和友好工作環境;

落砂、除芯和砂再生集中在一臺流臺床內完成,節能環保非常突出;3D 打印制芯可以大量結合,經濟性完成小批量鑄造生產。

2)低壓砂型澆注工藝

以上組芯工藝大多采用重力澆注,如果是復雜的鑄件可以結合低壓澆注,從而克服澆注成型的一些困難,獲得更佳的機械性能,尤其是鋁合金非常容易實現。

一汽鑄造公司有色鑄造廠在2012 年建設了一條低壓澆注的組芯線生產紅旗系列的鋁合金V6 和I4 缸體(如圖6),芯包組合后直接用機器人抓住到低壓澆注爐上進行澆注,之后放到冷卻線上冷卻,可實現4 min 澆注1 型。

不論是組芯還是低壓澆注,都是迎合未來鑄造發展需求而開發的新技術,3D 打印型芯非常適合這類自動化、精準化、復雜化的鑄造生產,與之結合將會開創更為經濟高效的生產模式。

從更長遠來看,根據“第三次工業革命”的特征,未來鑄造業也將追隨這個大的技術潮流而變:節能、環保和綠色鑄造;個性化的消費帶來個性化的設計;小批量和單件生產成為主流;社會化生產使小型鑄造廠成為熱點。由此,我們可以設想由3D 打印技術帶來的“個人鑄造廠”:一臺3D 打印機加上一臺電爐,通過網絡云平臺接受訂單,打印機進行造型制芯,電爐熔化澆注,型砂由社會化收集和再生,一個個性化的個人鑄造廠就誕生了! 3D打印將給鑄造業帶來革命性的變革值得期待。

4 結束語

受研發和消費的影響,鑄造件的設計越來越體現消費者的意愿、體現設計者的創意,正在擺脫傳統鑄造工藝的束縛,產品設計和研發開始借助3D打印在大企業的內部完成,3D 打印技術正在成為提高高端鑄件產品競爭力的有力保證。

從ExOne 公司的的用戶清單中可以看到,世界各大汽車企業如寶馬、奔馳、通用、福特已經在用3D打印開發新的鑄造產品,美國和俄羅斯的軍工研發機構也在其中,博士力士樂已經將3D 打印安裝在鑄造廠里,我國的共享新鑄造廠已經勾畫新的組芯工藝并將3D 打印融入其中,世界越來越多的大型公司已經在鑄件生產中重視3D 打印,引入3D 打印。

但是,我國多數企業還沒有意識到這一點,不具備產品的原始設計和開發能力,還在依靠于西方發達國家,因此,及時開展技術創新和技術進步,結合3D 打印和傳統鑄造,掌握先進的工藝手段是我們鑄造業未雨綢繆的重要舉措,是實現我國鑄造業轉型升級的重要途徑。

機遇總是偏向于有準備之人,讓我們抓住機遇與挑戰,為推動我國鑄造業和相關行業的快速發展而做出貢獻。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com