航空整體葉輪五軸數(shù)控加工仿真及參數(shù)優(yōu)化研究 (中)

2016-11-21 來(lái)源:天津職業(yè)技術(shù)師范大學(xué) 作者:盧輝

第 3 章 葉輪五軸數(shù)控加工后處理

3.1 概述

現(xiàn)在葉輪粗加工大部分是使用球頭銑刀五軸聯(lián)動(dòng)加工,由于球頭銑刀切削性能差,故葉輪粗加工效率低下[49-51]。本文將使用立銑刀采用定軸加工方式進(jìn)行葉輪的粗加工。目前針對(duì)五軸機(jī)床定軸加工的后處理算法是基于刀尖跟隨功能(即始終保持刀尖相對(duì)于工件的位置保持不變)的。這種后處理算法簡(jiǎn)單不涉及X、Y、Z坐標(biāo)變換,但后處理得到的NC代碼不能輸出圓弧插補(bǔ)且加工時(shí)不能鎖定旋轉(zhuǎn)軸,加工精度及剛性有待提高。為了實(shí)現(xiàn)航空整體葉輪的高速高效加工,針對(duì)定軸加工葉輪粗加工,將使用UG8.5軟件后處理構(gòu)造器對(duì)本文做實(shí)驗(yàn)使用HSC75 linear五軸高速加工中心編寫(xiě)后處理文件。

3.2 后處理算法

3.2.1 機(jī)床結(jié)構(gòu)分析

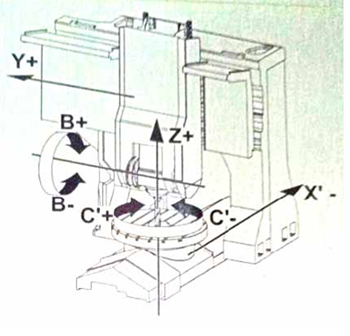

在實(shí)際生產(chǎn)中,五軸數(shù)控加工機(jī)床一般指具有3個(gè)線性移動(dòng)軸與兩個(gè)旋轉(zhuǎn)軸的機(jī)床。五軸聯(lián)動(dòng)數(shù)控機(jī)床有3種基本機(jī)構(gòu)類(lèi)型:刀具擺動(dòng)與工作臺(tái)回轉(zhuǎn)、工作臺(tái)雙回轉(zhuǎn)及刀具雙擺動(dòng)[52]。本文用于葉輪加工的是DMG公司的HSC75 linear五軸高速加工中心,控制系統(tǒng)是海德漢i TNC530,該五軸機(jī)床是刀具擺動(dòng)與工作臺(tái)回轉(zhuǎn),其空間運(yùn)動(dòng)坐標(biāo)系如圖3-1所示,C軸是依附在X軸上,工作臺(tái)沿X軸作線性移動(dòng),工作臺(tái)繞Z軸作旋轉(zhuǎn)運(yùn)動(dòng);B軸依附在

Z軸上,Z軸依附在Y軸上,主軸繞著Y軸作旋轉(zhuǎn)運(yùn)動(dòng)。該設(shè)備的線性軸加工范圍:X、Y、Z線性軸分別為885 mm、600 mm、600 mm,B軸的回轉(zhuǎn)范圍是–5°~110°,C軸的回轉(zhuǎn)范圍是–360°~360°。

圖3-1 機(jī)床空間運(yùn)動(dòng)坐標(biāo)系

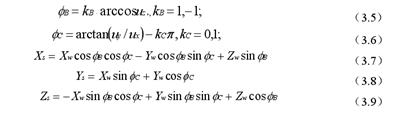

3.2.2 齊次坐標(biāo)變換運(yùn)算

海德漢i TNC530數(shù)控系統(tǒng)的圓弧指令只能在工件坐標(biāo)系的主平面(XY、YZ、XZ)或者是平行于主平面的加工平面上使用。海德漢i TNC530系統(tǒng)的傾斜加工面功能可以對(duì)工件坐標(biāo)系圍繞坐標(biāo)原點(diǎn)進(jìn)行旋轉(zhuǎn),使得工件坐標(biāo)的XY平面平行加工平面,這樣就可以在所加工的平面上輸出圓弧指令。由于工件坐標(biāo)系進(jìn)行了旋轉(zhuǎn)變換,所以數(shù)控程序的坐標(biāo)值也需要進(jìn)行齊次坐標(biāo)變換。

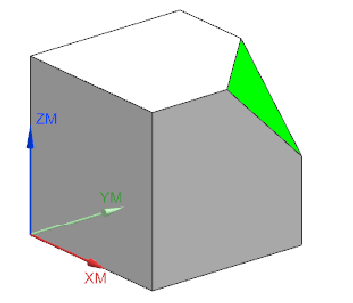

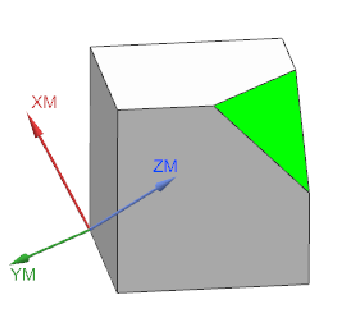

為了敘述方便,本文將旋轉(zhuǎn)工件坐標(biāo)系后得到的坐標(biāo)系稱為特征坐標(biāo)系。使用UG編制五軸刀具軌跡時(shí),一般只設(shè)定一個(gè)工件坐標(biāo)系,這個(gè)坐標(biāo)系必須與機(jī)床的加工坐標(biāo)一致。為了更好地解釋工件坐標(biāo)系與特征坐標(biāo)系的關(guān)系,本文列舉一個(gè)簡(jiǎn)單的傾斜面加工的例子進(jìn)行說(shuō)明,如圖3-2和圖3-3所示。

圖 3-2 工件坐標(biāo)系

圖 3-3 特征坐標(biāo)系

如圖3-2所示,綠色的平面是要加工的傾斜面。UG進(jìn)行數(shù)控程序編制是在工件坐標(biāo)系下計(jì)算的。而傾斜面加工的刀位文件是特征坐標(biāo)系的機(jī)床運(yùn)動(dòng)坐標(biāo),需要通過(guò)后置處理將工件坐標(biāo)系下的刀位數(shù)據(jù)轉(zhuǎn)化為特征坐標(biāo)系下的刀位數(shù)據(jù)。后置處理的關(guān)鍵技術(shù)是將工件坐標(biāo)系下的刀位數(shù)據(jù)進(jìn)行齊次坐標(biāo)變換。 根據(jù)齊次坐標(biāo)變換可知,已知某個(gè)直角坐標(biāo)系中的一點(diǎn)坐標(biāo)值,那么該點(diǎn)在另一個(gè)直角坐標(biāo)系中的坐標(biāo)可通過(guò)齊次坐標(biāo)變換求得[53],對(duì)應(yīng)于軸Y、Z作轉(zhuǎn)角為θ的旋轉(zhuǎn)變換,分別可得:

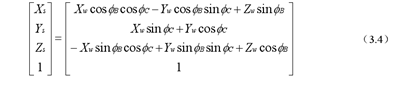

設(shè)u(Ux Uy Uz)為工件坐標(biāo)系中的刀軸方向矢量,r(Xw Yw Zw)為工件坐標(biāo)系中的刀位點(diǎn)位置矢量,h(Xs Ys Zs)為特征坐標(biāo)系的刀位點(diǎn)位置矢量,旋轉(zhuǎn)軸 B、C 初始角度分別為φB和φC。由齊次變換推導(dǎo)出:

將  和

和  代入(1)和(2),可得

代入(1)和(2),可得

由式(3.3)和(3.4)得特征坐標(biāo)系的刀位點(diǎn)位置矢量的計(jì)算公式:

因?yàn)閗B=1,-1 所以φB可能有2個(gè)解,根據(jù)旋轉(zhuǎn)軸B軸的回轉(zhuǎn)范圍是10°~-110°來(lái)選取φB。在確定了φB后,在式(3.3)中,φC滿足cosφC=ux/sinφB和sinφC=uy/sinφB sinφC=uy/sinφB ,所以φB和φC是唯一對(duì)應(yīng)的。

3.3 后處理文件編寫(xiě)

3.3.1 UG后處理構(gòu)造器簡(jiǎn)介

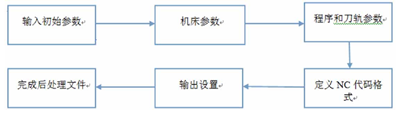

使用UG加工模塊生成的刀軌包含著GOTO點(diǎn)和其他機(jī)床控制的指令信息。由于不同機(jī)床數(shù)控系統(tǒng)對(duì)數(shù)控代碼的要求不一樣,所以UG生成的刀軌源文件不能直接用于機(jī)床。因此,刀軌源文件必須經(jīng)過(guò)處理轉(zhuǎn)成特定的機(jī)床所能接受的數(shù)控代碼,這一過(guò)程稱為“后處理”。UG NX8.5提供了一個(gè)性能優(yōu)異的后處理工具——NX/Post,利用它可以建立和機(jī)床控制系統(tǒng)相關(guān)的事件處理文件和事件定義文件,完成簡(jiǎn)單或任意復(fù)雜機(jī)床的后處理。利用UG后處理構(gòu)造器建立后處理文件的過(guò)程如圖3-4所示。

圖3-4 建立后處理文件

3.3.2 后處理文件編寫(xiě)

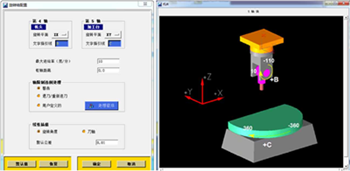

啟動(dòng)Post Builder,在后處理名稱中輸入D750_post,選擇公制的后處理輸出單位、選擇五軸帶轉(zhuǎn)頭和輪盤(pán)的機(jī)床,選擇Heidenhain控制器,完成初始參數(shù)的輸入如圖3-5所示。

圖3-5 輸入初始參數(shù)

下面將輸入機(jī)床參數(shù)。設(shè)置機(jī)床X軸行程為885 mm ,Y和Z軸行程設(shè)置為600 mm,將機(jī)床主軸矢量設(shè)置為I0、J0、K1,即將Z軸方向設(shè)置為主軸。在UG后處理構(gòu)造器中,第四軸是非依賴軸,第五軸是依賴軸。對(duì)于五軸帶一轉(zhuǎn)臺(tái)一擺頭機(jī)床,擺頭永遠(yuǎn)是第四軸,而轉(zhuǎn)臺(tái)則是第五軸。所以B軸為機(jī)床第四軸,旋轉(zhuǎn)角度為–5°~110°,C軸為機(jī)床第五軸,旋轉(zhuǎn)角度為–360°~360°。機(jī)床參數(shù)和機(jī)床示意圖如3-6所示。

圖3-6 機(jī)床參數(shù)和機(jī)床示意圖

設(shè)置完機(jī)床參數(shù)之后,進(jìn)行程序和刀軌的設(shè)置,這也是建立后處理文件最重要的步驟。

這個(gè)步驟主要完成程序頭定義和程序尾的定義。UG后處理的事件處理文件是用TCL語(yǔ)言進(jìn)行編寫(xiě)的,TCL語(yǔ)言定義了每一個(gè)事件的處理方式。本文使用TCL語(yǔ)言編寫(xiě)的定義程序頭的事件處理文件,下面這是程序頭的部分TCL程序。

MOM_output_literal "BEGIN PGM $file_name $mom_user_output_unit"

MOM_output_literal "M129"

MOM_output_literal "M140 MB MAX"

MOM_output_literal "PLANE RESET STAY"

MOM_output_literal "CYCL DEF 19.0 WORKING PLANE"

MOM_output_literal "CYCL DEF 19.1"

MOM_output_literal "CYCL DEF 247 DATUM SETTING~ "

MOM_set_seq_off

MOM_output_literal "Q339=1; DATUM NUMBER"

MOM_set_seq_on

其中,"BEGIN PGM $file_name $mom_user_output_unit"是定義輸出數(shù)控程序的名稱和坐標(biāo)值的單位;"M129"是取消M128(刀尖跟隨)功能;"PLANE RESET STAY"、"CYCL DEF 19.0 WORKING PLANE"和"CYCL DEF 19.1"是取消傾斜加工面功能;"CYCL DEF 247 DATUM SETTING~ "和"Q339=1; DATUM NUMBER"是啟動(dòng)預(yù)設(shè)表中1號(hào)原點(diǎn)作為加工坐標(biāo)系的原點(diǎn);MOM_set_seq_off是關(guān)閉數(shù)控程序的行號(hào);MOM_set_seq_on是開(kāi)啟數(shù)控程序的行號(hào)。

與程序頭定義相比,程序尾定義相對(duì)簡(jiǎn)單。程序尾主要定義停止主軸轉(zhuǎn)速、關(guān)閉切削液、執(zhí)行各運(yùn)動(dòng)軸回零動(dòng)作等。其部分TCL代碼如下。

MOM_output_literal "M129"

MOM_output_literal "M09"

MOM_output_literal "M5"

MOM_output_literal "L X-450. Y-10. M91"

MOM_output_literal "L B0.0 C0.0"

MOM_output_literal "M30"

MOM_output_literal "END PGM 100 MM "

NC代碼格式定義主要是數(shù)控代碼的定義和輸出坐標(biāo)值小數(shù)點(diǎn)后幾位數(shù),輸出設(shè)置是定義后處理得到的數(shù)控程序文件的格式。完成以上設(shè)置后,點(diǎn)擊保存文件完成后處理文件的建立。

3.4 驗(yàn)證后處理文件

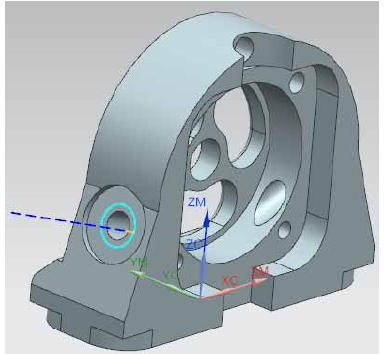

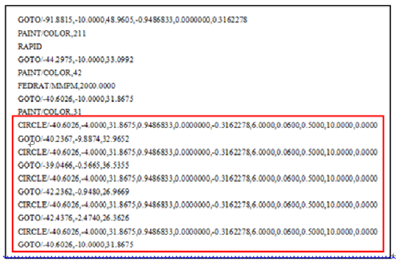

為了確保后處理文件正確性,需要進(jìn)行實(shí)驗(yàn)驗(yàn)證。首先在UG中建立零件模型,如圖3-7所示。這是一個(gè)典型的五軸傾斜面加工零件,側(cè)面的沉頭孔需要五軸機(jī)床傾斜主軸頭加工。生成刀位文件的主要操作是設(shè)置加工坐標(biāo)系、零件毛坯、安全平面等;選擇深度加工輪廓、指定切削區(qū)域、切削參數(shù)等相關(guān)參數(shù)后可生成CLSF格式的刀位文件,部分代碼如圖3-8所示。

圖3-7 機(jī)床參數(shù)和機(jī)床示意圖

圖3-8 CLSF文件代碼

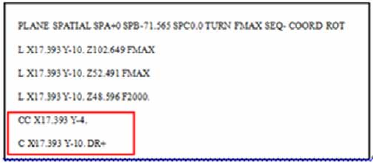

通過(guò)開(kāi)發(fā)后處理文件將CLSF刀位軌跡轉(zhuǎn)換成NC代碼,得到與CLSF語(yǔ)言源程序相對(duì)應(yīng)的海德漢i TNC530數(shù)控加工程序,如圖3-9所示。

圖3-9 NC文件代碼

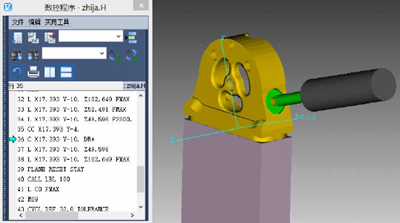

將兩程序?qū)Ρ瓤芍瑘D3-8紅框中CLSF刀位軌跡的坐標(biāo)經(jīng)過(guò)后處理轉(zhuǎn)變成圖3-9紅框中的圓弧指令。在實(shí)際加工之前,為了防止撞刀事故的發(fā)生,先在VERICUT軟件上進(jìn)行仿真,如圖3-10所示。從VERICUT的仿真結(jié)果看,并沒(méi)有發(fā)現(xiàn)過(guò)切的紅色區(qū)域,說(shuō)明后處理的程序沒(méi)有問(wèn)題。將數(shù)控加工程序傳輸?shù)綑C(jī)床進(jìn)行實(shí)際加工,驗(yàn)證了上述后置處理算法的正確性。

圖3-10 VERICUT仿真結(jié)果

3.5 葉輪加工程序后處理

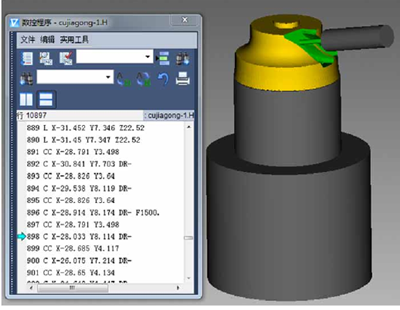

通過(guò)前面驗(yàn)證本章編寫(xiě)的后處理文件是可行的,下面使用該后處理文件對(duì)航空整體葉輪刀具軌跡進(jìn)行后處理。如圖3-11所示,是對(duì)葉輪粗加工程序進(jìn)行后處理,并在VERICUT軟件中進(jìn)行數(shù)控仿真,檢查粗加工程序。由仿真結(jié)果可知,加工程序中輸出圓弧指令能夠減少直線插補(bǔ)誤差,提高加工精度。

圖3-11 后處理得到葉輪程序

3.6 本章小結(jié)

本節(jié)編寫(xiě)的后處理文件可以實(shí)現(xiàn)五軸定軸加工方法進(jìn)行葉輪粗加工。首先針對(duì)海德漢i TNC530數(shù)控系統(tǒng)的傾斜加工面功能,通過(guò)對(duì)CLSF刀位軌跡進(jìn)行齊次變換運(yùn)算,提出了機(jī)床運(yùn)動(dòng)坐標(biāo)的數(shù)控程序后處理算法。使用UG NX8.5/Post Builder編寫(xiě)后處理文件,通過(guò)NC代碼分析、程序仿真及實(shí)際加工驗(yàn)證了后處理方法的正確性,同時(shí)對(duì)航空整體葉輪加工刀具軌跡進(jìn)行后處理,能夠提高葉輪的加工精度。該方法可以為五軸機(jī)床加工帶傾斜面類(lèi)零件有指導(dǎo)意義,對(duì)提高五軸加工的生產(chǎn)效率有著重要意義。

第 4 章 航空整體葉輪加工的顫振穩(wěn)定域獲取

4.1 概述

高速銑削加工由于其具有較高的材料去除率,可大大縮短切削加工時(shí)間,提高加工效率,因此被廣泛應(yīng)用于航空、航天等領(lǐng)域。而在航空整體葉輪加工中,顫振制約高速切削的使用,降低葉輪加工效率。顫振是發(fā)生在切削過(guò)程中一種強(qiáng)烈的自激振動(dòng),顫振會(huì)降低切削效率、降低零件的加工精度、破壞零件的表面粗糙度、損壞刀具甚至機(jī)床本身[54]。切削加工中避免出現(xiàn)顫振的有效方法是對(duì)機(jī)床-刀具系統(tǒng)、機(jī)床-工件系統(tǒng)進(jìn)行顫振穩(wěn)定域的分析。

4.2 航空整體葉輪加工的機(jī)床和刀具

航空整體葉輪因其曲面的復(fù)雜性和加工精度高,使其成為典型的難加工零件,因此本文選用的是DMG公司的HSC75 linear五軸高速加工中心,控制系統(tǒng)是海德漢i TNC530。HSC75五軸機(jī)床B軸是刀具擺動(dòng),C軸是工作臺(tái)旋轉(zhuǎn)。

本文中研究的整體葉輪片型面為直紋面,總?cè)~片數(shù)為12個(gè),主葉片與分流葉片各6個(gè),葉輪直徑為125mm,高度為60mm,葉片最厚處為4mm,相鄰主葉片與分流葉片間最小間距為7.3mm,葉根圓角半徑為3mm,如圖4-1所示。

圖 4-1 整體式葉輪

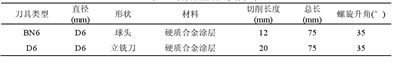

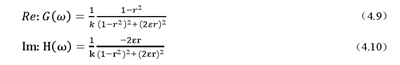

根據(jù)相鄰主葉片與分流葉片間最小間距為7.3mm,本文選取直徑為6mm硬質(zhì)合金立銑刀進(jìn)行粗加工;根據(jù)葉根圓角半徑的大小,采用R3硬質(zhì)合金球頭銑刀進(jìn)行葉輪的半精加工和精加工。高速切削的刀具料要求具有高的熱硬性和化學(xué)穩(wěn)定性,如高熔點(diǎn)、高的氧化溫度、好的耐熱性、強(qiáng)的熱沖擊性和高溫強(qiáng)度[22]。不同的刀具材料,適用加工的工件材料不同,針對(duì)本文葉輪材料和工藝安排,選用硬質(zhì)合金圓柱立銑刀進(jìn)行粗加工和球頭銑刀進(jìn)行精加工。硬質(zhì)合金圓柱立銑刀材質(zhì)為CO10%,WC90%(德國(guó)進(jìn)口原材料),具有極細(xì)微粒的碳化鎢母材,硬度高,帶有Ti Al N涂層[55]。硬質(zhì)合金銑刀參數(shù)見(jiàn)表4-1。

表4-1 硬質(zhì)合金銑刀參數(shù)見(jiàn)表

4.3 基于Cutpro9.0的顫振穩(wěn)定域獲取

目前,針對(duì)顫振穩(wěn)定域分析應(yīng)用軟件有加拿大UBC大學(xué)MAL實(shí)驗(yàn)室研發(fā)的Cutpro9.0、英國(guó)Technicut公司開(kāi)發(fā)的METALMAX軟件、北航自主開(kāi)發(fā)的銑削加工動(dòng)力學(xué)仿真系統(tǒng)Simu Cut和數(shù)控機(jī)床動(dòng)力學(xué)特性參數(shù)測(cè)試與分析Dyna Cut系統(tǒng)。使用Cutpro9.0動(dòng)力學(xué)仿真軟件,能夠仿真切削過(guò)程預(yù)測(cè)主軸功率、切削力、表面粗糙度等,為優(yōu)化切削參數(shù)提供參考。該系統(tǒng)由享有國(guó)際聲譽(yù)的制造自動(dòng)化實(shí)驗(yàn)室(MAL)開(kāi)發(fā),Cutpro9.0在金屬切削領(lǐng)域?yàn)樘岣呱a(chǎn)率提供了很好的解決方案,所以本文采用Cutpro9.0獲取顫振穩(wěn)定域。

Cutpro9.0是一款高級(jí)加工軟件,Cutpro9.0軟件包括2.5軸銑削模塊、車(chē)削模塊、鏜削模塊、模態(tài)分析模塊、傳函測(cè)量軟件MALTF、基于PC的數(shù)據(jù)采集和分析軟件Mal DAQ、主軸設(shè)計(jì)與分析系統(tǒng)SPINDLEPRO和虛擬CNC模塊組成。并且此軟件可協(xié)助解決切削加工問(wèn)題包括:確定無(wú)顫振條件下的主軸轉(zhuǎn)速、進(jìn)給量和切深,在保證良好表面質(zhì)量的前提下提高材料的去除速率;以較高的材料去除速率加工淬硬鋼宇航耐熱合金,確保在加工過(guò)程中不發(fā)生顫振和崩刃;確定在給定的加工條件下機(jī)床和復(fù)雜刀具能否提供足夠的轉(zhuǎn)矩、功率和剛度進(jìn)行加工零件;可利用經(jīng)過(guò)科學(xué)驗(yàn)證的軟件在全球重要廠商提高加工生產(chǎn)率;快速確定并調(diào)整弱剛性?shī)A具和加工過(guò)程中的安裝問(wèn)題。

4.3.1 基于Cutpro9.0顫振穩(wěn)定域獲取過(guò)程

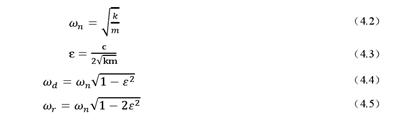

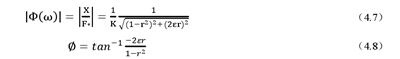

在進(jìn)行顫振穩(wěn)定域仿真之前,首先要對(duì)機(jī)床-刀具系統(tǒng)和機(jī)床-工件系統(tǒng)進(jìn)行動(dòng)力學(xué)分析,即要獲取加工系統(tǒng)的頻響函數(shù)。一般情況下系統(tǒng)傳遞函數(shù)的獲取方法有兩種途徑:一種是試驗(yàn)?zāi)B(tài)分析法,對(duì)于復(fù)雜系統(tǒng)和幾何結(jié)構(gòu)相對(duì)穩(wěn)定的系統(tǒng)采用該方法最為有效;另一種是理論模態(tài)分析法,即采用基于有限元分析的方法[56]。本節(jié)中的被測(cè)系統(tǒng)頻響函數(shù)FRF的獲取可以通過(guò)Cutpro9.0軟件頻率響應(yīng)函數(shù)(FRF)或傳遞函數(shù)(TF)測(cè)量模塊得到。頻率響應(yīng)函數(shù)(FRF)或傳遞函數(shù)(TF)測(cè)量模塊都有一個(gè)基于脈沖錘測(cè)試的TF測(cè)量系統(tǒng)。在脈沖模式下的傳輸函數(shù)測(cè)量采取的多個(gè)樣本取平均,得到一個(gè)傳遞函數(shù)的更好表達(dá)。機(jī)床的振動(dòng)在加工行業(yè)中起到重要的作用,因?yàn)檫^(guò)度的振動(dòng)會(huì)導(dǎo)致工件表面光潔度較差,刀具磨損,并可能損壞主軸系統(tǒng)。首先,一個(gè)簡(jiǎn)單的結(jié)構(gòu)只有單一自由(單自由度)可以用一個(gè)通用公式來(lái)建模。

其中m是質(zhì)量,c是阻尼的系數(shù),k是系統(tǒng)的剛度,當(dāng)阻尼常數(shù)為0時(shí),系統(tǒng)振蕩的固有頻率ωn。當(dāng)阻尼存在,我們獲得阻尼固有頻率ωd時(shí)需要考慮的阻尼比ε。此外,可以發(fā)現(xiàn)諧振角頻率ωr是阻尼固有頻率的最大值。

所有的機(jī)械系統(tǒng)都會(huì)表現(xiàn)出一些阻尼,并且大多數(shù)金屬結(jié)構(gòu)的阻尼比ε<0.05或更小。通常情況下,當(dāng)系統(tǒng)的阻尼比很小或系統(tǒng)在共振頻率時(shí)可以忽略阻尼對(duì)系統(tǒng)的影響。通過(guò)假設(shè)x(t) = X sin(ωt +f )我們可以得到下面的公式:

所得諧波振動(dòng)的振幅和相位是

傳遞函數(shù)的實(shí)部和虛部如下:

當(dāng) r = ω /ωn和Φ(ω) = G(ω ) + j H (ω),通常情況下,Φ(ω)被稱為系統(tǒng)的頻率響應(yīng)函數(shù),是位移的復(fù)振幅與強(qiáng)迫函數(shù)F的大小的比率。另外,Φ(ω)的實(shí)部和虛部(s平面)被稱為傳遞函數(shù)(TF)。

Cutpro9.0顫振穩(wěn)定域獲取過(guò)程:

1.根據(jù)加工工藝要求,確定加工機(jī)床、刀具;

2.通過(guò)錘擊實(shí)驗(yàn)獲得加工系統(tǒng)(機(jī)床-刀具系統(tǒng)和機(jī)床-工件系統(tǒng))的傳遞函數(shù);

3.如果所研究的工件材料已存在于Cutpro9.0軟件中,仿真時(shí)可直接使用;否則應(yīng)通過(guò)切削力辨識(shí)實(shí)驗(yàn),獲取刀具-材料對(duì)切削力系數(shù)。切削力辨識(shí)實(shí)驗(yàn)需制作專(zhuān)門(mén)的試件并配備測(cè)力系統(tǒng)。

4.由加工工藝確定切削寬度;

5.進(jìn)行顫振穩(wěn)定域仿真,獲取無(wú)顫振條件下的主軸轉(zhuǎn)速和軸向切深關(guān)系圖(穩(wěn)定域葉瓣圖);

6.根據(jù)仿真出的顫振穩(wěn)定域圖形及考慮具體加工條件限制確定優(yōu)化的主軸轉(zhuǎn)速和軸向切深。

4.3.2 錘擊試驗(yàn)

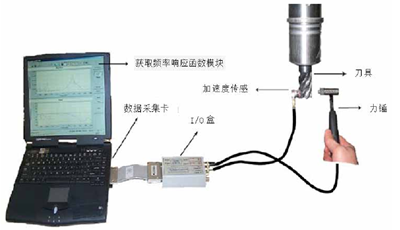

錘擊試驗(yàn)是單輸入單輸出模態(tài)實(shí)驗(yàn)的主要方法之一[57]。在上個(gè)世紀(jì)80年就已經(jīng)開(kāi)始使用錘擊實(shí)驗(yàn)獲取研究對(duì)象的動(dòng)態(tài)特性,由于此方法方便簡(jiǎn)單故在機(jī)械工程方面應(yīng)用廣泛[58]。錘擊實(shí)驗(yàn)是在刀具與機(jī)床組合系統(tǒng)的情況下進(jìn)行的,使用力錘對(duì)測(cè)試點(diǎn)進(jìn)行敲擊,并用加速度傳感器采集刀尖點(diǎn)的振動(dòng)信號(hào)。實(shí)驗(yàn)裝置圖如圖4-2所示。

圖4-2 實(shí)驗(yàn)裝置圖

實(shí)驗(yàn)條件:

1.機(jī)床:五軸機(jī)床HSC75,其最高主軸轉(zhuǎn)速為18000r/min,最高進(jìn)給速度為90m/min,機(jī)床主軸功率為 35k W 。

2.刀具:硬質(zhì)合金φ6mm立銑刀和R3mm球頭銑刀;

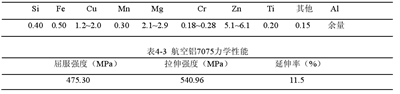

3.工件材料:航空鋁7075。航空鋁7075是拉伸變形鋁合金材料,其組成成分和力學(xué)性能如表4-2和表4-3所示。

表4-2 航空鋁7075組成成分

4.實(shí)驗(yàn)測(cè)試系統(tǒng):本實(shí)驗(yàn)采用的是Cutpro9.0動(dòng)力學(xué)分析軟件自身的測(cè)試系統(tǒng),組成測(cè)試系統(tǒng)的構(gòu)件包括:MSC-1沖擊力錘,相應(yīng)500kg力傳感器;YD67小型加速度計(jì),靈敏度為0.3 ,頻率范圍為1-18,000 Hz;USB接口四通道數(shù)據(jù)采集器AD8304。

錘擊試驗(yàn)的實(shí)驗(yàn)操作:將I/O盒子通過(guò)USB數(shù)據(jù)線與計(jì)算機(jī)連接,力錘接I/O盒子0通道加速傳感器接1通道、再把加速度傳感器黏結(jié)刀尖處,力錘在另一側(cè)進(jìn)行敲擊,經(jīng)處理可得到力-位移FRF曲線。下面分別對(duì)刀具和工件進(jìn)行敲擊,如圖4-3所示。

圖4-3 錘擊刀具和工件

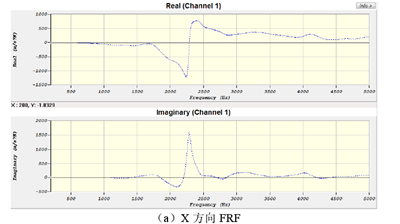

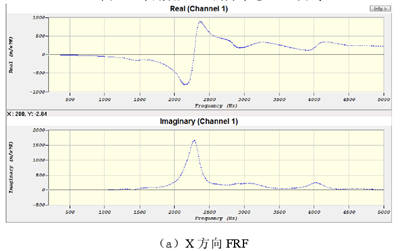

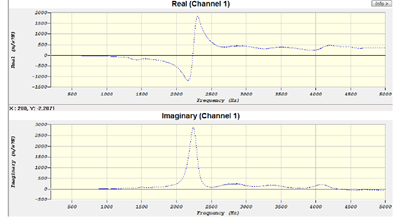

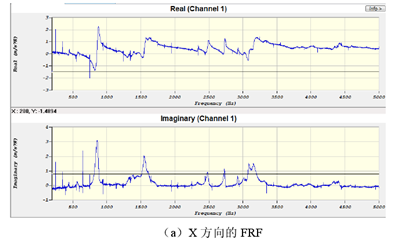

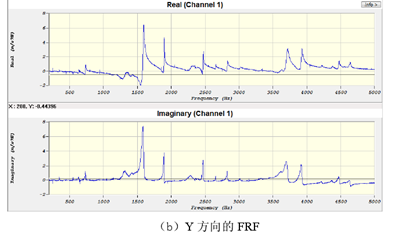

一般而言,錘擊受力點(diǎn)位置、力的大小和方向都會(huì)影響頻響函數(shù)的獲取,如果敲擊不當(dāng)則會(huì)產(chǎn)生較大的誤差[59]。在脈沖模式下的傳輸函數(shù)測(cè)量采取的多個(gè)樣本取平均,得到一個(gè)傳遞函數(shù)的更好表達(dá)。Cutpro9.0軟件MALTF模塊能夠過(guò)濾掉不好的敲擊信號(hào),比如敲擊的時(shí)候連擊或錘擊力太大。圖4-4、4-5、4-6分別是平底銑刀D6、球頭銑刀R3、工件的力-位移FRF曲線。

圖 4-4 平底銑刀 D6 的力-位移 FRF 曲線

圖 4-5 球頭銑刀 R3 的力-位移 FRF 曲線

圖 4-6 工件的力-位移 FRF 曲線

4.4 顫振穩(wěn)定域獲取

通過(guò)以上錘擊實(shí)驗(yàn)獲得的加工系統(tǒng)的頻響函數(shù),在特定切削深度條件下進(jìn)行顫振穩(wěn)定域仿真,獲取無(wú)顫振條件下的主軸轉(zhuǎn)速和軸向切深關(guān)系圖(穩(wěn)定域葉瓣圖)。在 Cutpro9.0軟件中下,顫振穩(wěn)定域分析是通過(guò)使用線性穩(wěn)定性理論來(lái)建模。在線性穩(wěn)定性分析時(shí),非線性因素如刀具跳躍切削,再生過(guò)程阻尼,非線性切削系數(shù)等被忽略,這使得它能夠非常快地進(jìn)行仿真。

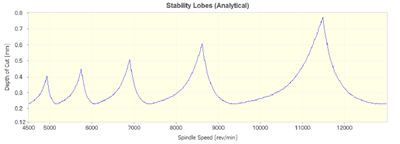

首先對(duì)葉輪加工進(jìn)行顫振穩(wěn)定域分析。打開(kāi) Cutpro9.0 軟件選擇 Analytical Stability lobes 模塊,第一步設(shè)置刀具參數(shù)為四刃圓柱形立銑刀,直徑為 6mm,螺旋升角為 30°,前角和后角為 5°;第二步設(shè)置機(jī)床-刀具為動(dòng)態(tài)振動(dòng),選擇由錘擊試驗(yàn)得到的 X、Y 傳遞函數(shù)文件;第三步設(shè)置工件為剛性,選擇順銑,每齒進(jìn)給量為 0.1mm/z,徑向切寬為 3mm。點(diǎn)擊運(yùn)行仿真,可以得到主軸轉(zhuǎn)速與切削深度的顫振穩(wěn)定域圖如圖 4-7 所示。

圖 4-7 顫振穩(wěn)定域分析解

4.5 本章小結(jié)

本節(jié)根據(jù)航空整體葉輪的結(jié)構(gòu)特點(diǎn),選用HSC75五軸機(jī)床進(jìn)行葉輪的加工,選取直徑為6mm硬質(zhì)合金立銑刀進(jìn)行粗加工,半徑為R3mm硬質(zhì)合金球頭銑刀進(jìn)行葉輪半精加工和精加工。使用Cutpro9.0軟件進(jìn)行顫振穩(wěn)定域的分析得到無(wú)顫振穩(wěn)定葉瓣圖。Cutpro9.0顫振穩(wěn)定域獲取的一般過(guò)程:通過(guò)錘擊實(shí)驗(yàn)獲取機(jī)床-工件系統(tǒng)和機(jī)床-刀具系統(tǒng)的傳遞函數(shù),進(jìn)行顫振穩(wěn)定域仿真,獲取無(wú)顫振條件下的主軸轉(zhuǎn)速和軸向切深關(guān)系圖(穩(wěn)定域葉瓣圖)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專(zhuān)題新聞