車削用電主軸永磁同步電機電磁與熱特性的研究(下)

2017-2-10 來源:沈陽工業大學 作者:閆佳寧

第 5 章 車削用電主軸永磁同步電機的溫度場的計算與分析

本課題所設計的 28k W 車削用永磁同步電主軸電機的電磁負荷、功率密度都設計較高,且由于電主軸電機超過額定轉速時采用弱磁控制,注入的弱磁電流會使得電機的銅耗急劇增大,從而引起溫度升高,嚴重時甚至燒毀電機的絕緣材料。故本章采用上一章已驗證的方法對所設計的車削用電主軸電機進行溫度場計算分析。

5.1 水冷結構的選擇

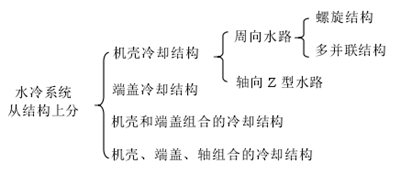

水冷系統從結構上的分類如圖 5.1 所示,在設計時應遵循以下幾點:

(1)流體接觸面積盡量大;

(2)管道表面光滑,流體流動過程中沿程阻力小;

(3)流體斷面形狀規則統一,彎頭要少,以減少局部阻力;

(4)流體表面傳熱系數應足夠大,使熱交換充分;

(5)使用環境安全、穩定并且維護方便。

圖 5.1 水冷系統的分類

端蓋通水的冷卻系統雖然效果明顯,但解決水道轉動密閉問題的技術含量較高,不易實現;機殼端蓋組合的水冷結構和機殼、端蓋與軸三者組合的水冷結構在冷卻效果上略優于單獨機殼水冷結構,但這兩種結合的結構在工藝制造上相對比較困難;機殼水冷具有生產工藝簡單、制造成本低的優點,所以選用機殼水冷結構。

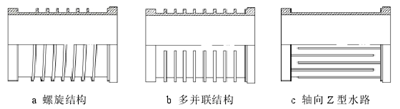

圖 5.2 水冷結構圖

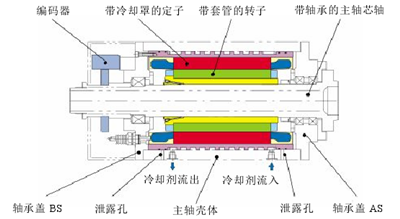

機殼冷卻結構又可分為螺旋結構、多并聯結構和軸向 Z 型水路結構,如圖 5.2 所示。這三種水路結構的優缺點如表 5.1[57]中所示。

表 5.1 三種水冷結構優缺點對比

根據上面的介紹,考慮車削用電主軸電機的特點及應用環境,參考西門子 1FE1 系列電主軸的結構,最終選用螺旋結構的水道。

5.2 車削電主軸電機溫度場計算前處理

(1)電主軸電機模型及邊界條件

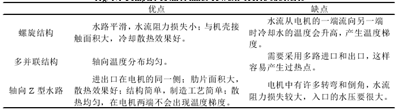

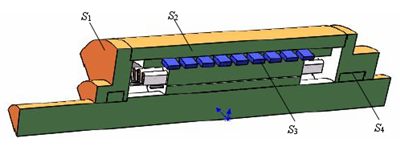

車削電主軸電機的電磁方案已由第 2 章確定,依據上一章的建模和等效方法,計算得到電主軸電機的定子繞組等效槽絕緣厚度為 0.9mm。參考 1FE1 系列電主軸電機結構圖并進行適當簡化,舍去不影響溫度場分析的編碼器等結構,建立電主軸電機的水冷結構模型如圖 5.3。其中,綜合衡量電機尺寸及所需的散熱量,確定機殼上所開水道數量為 9 個,水道寬度為 6.5mm,高度為 15mm。

圖 5.3 1FE1 系列電機結構圖

考慮電機圓周方向對稱性,建立電主軸電機的 1/6 結構模型與邊界條件如圖 5.4 所示,其中 S1 為散熱面 WALL,需要設置散熱系數,S2 為絕熱面 WALL,9 個水道截面為速度入口 S3,與之對應的是壓力出口(圖中被擋住而未指出),其余一類面 S4 為傳熱面 INTERFACE。

圖 5.4 簡化后電主軸電機模型及邊界條件

(2)電主軸電機的剖分

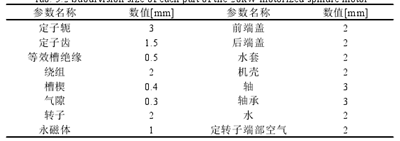

依然采用前處理軟件 Gambit 對模型進行剖分,在流體與溫度場計算中,網格劃分是基本功。鑒于求解過程對網格質量要求非常高,應盡量剖分為結構化六面體網格,并進行失真度檢查,失真度越小越好,盡量不超過 0.75,否則剖分效果不佳會使得計算無法收斂。按照表 5.2 的剖分尺寸進行剖分,得到電機剖分圖如圖 5.5 所示,檢查最大失真度為機殼處 0.63,其余部分更小,剖分效果良好。

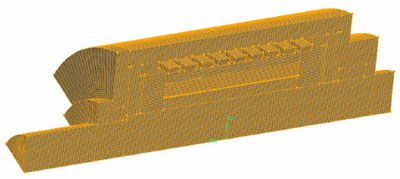

表 5.2 28k W 電主軸電機各部位剖分尺寸表

圖 5.5 電機的剖分圖

除此之外,還要一并設置面邊界條件并進行體命名,方便在后續 Fluent 中根據已命名的名稱進行查找與設置,完成上述過程后,輸出.mesh 文件。

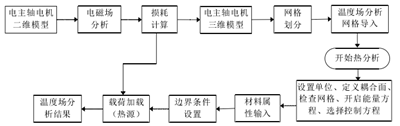

5.3 車削電主軸電機額定時的溫度場分析

在Fluent中計算電機溫度場的過程如圖5.6所示,需要通過電磁場分析或實驗得到電機各部位的損耗,采用前處理軟件對模型進行剖分和名稱定義后,在Fluent中進行設置再開始熱計算。依據上一章介紹的方法,此小節僅對所求得的電主軸電機的不同結果進行闡述,相同部分不再重復說明。

圖 5.6 溫度場計算過程

5.3.1 電主軸電機的傳熱系數、初始條件及熱源分布

(1)傳熱系數

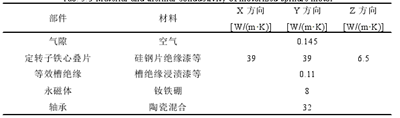

依據 4.4.1~4.4.3 節求得的參數如表 5.3 所示,其中電機尺寸不同轉速不同,計算得到不同的氣隙傳熱系數;電主軸電機定轉子鐵心疊壓系數為 0.97 有所提高,故軸向傳熱系數也增大;等效槽絕緣的傳熱系數經計算為 0.11W/(m?K);所用永磁體的導熱系數為 8W/(m?K);軸承采用陶瓷球軸承,導熱系數為 32W/(m?K);其余材料與表 4.3 相同。

表 5.3 電主軸電機各部分材料和導熱系數

1)給定環境溫度為 20℃(293K)。

2)給定速度入口 VELCITY_INLET,速度大小分析如下。使水冷系統內的流體處于湍流狀態才能保證水冷散熱的高效性,由公式(4.10)計算可得電主軸電機的水力直徑為 9.07×10-3m。本課題以雷諾數 2300 區分層流與湍流,要使速度要滿足湍流狀態,則通過公式(4.11)可求得水速要大于等于 0.20m/s。則由公式(4.12)可知,不同水速對應不同湍流強度,當水速為 0.2m/s 時,湍流強度為 6%。

3)給定壓力出口 PRESSURE_OUTLET,零相對壓力,即標準大氣壓 101325Pa。

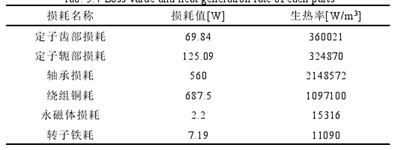

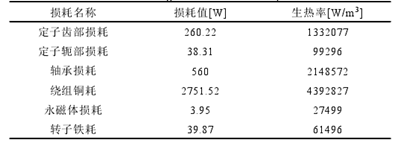

(3)熱源分布

在第 3 章中已經求得了在所采用的弱磁控制方案下的損耗,定子鐵耗分別加載到齒部和軛部上,機械損耗加載到軸承上,銅耗加載到繞組上,可以看到永磁體渦流損耗和轉子鐵耗的數值非常小,換算成生熱率后與前幾項損耗甚至不在同一數量級上,弱磁時求得各部分的生熱率如表中所示。

表 5.4 電機各部分的損耗值和生熱率

5.3.2 冷卻水流速與電主軸電機溫升關系研究

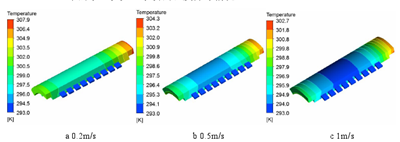

已求得使冷卻水處于湍流狀態的最小水速為 0.2m/s,圖 5.7 為水速分別為 0.2m/s,0.5m/s,1m/s 下的水、機殼、水套的溫度分布情況。

圖 5.7 電機定子溫度分布圖

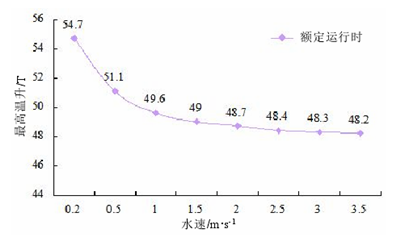

從圖 5.7 可以看到,當水速為 0.2m/s 時,最高溫升為 14.9K,機殼與水套的溫度均有所上升,說明此時冷卻水速度不足,冷卻不夠徹底,溫度仍有下降空間。從 0.2m/s起逐漸增加水速,當水速為 0.5m/s,1m/s 時明顯看出隨著水速的增加,水套的最高溫升有所下降,說明提高水速能夠增強冷卻效果。由第 4 章的分析并比較電主軸電機的熱源分布情況,可知最熱點出現在繞組端部。為了尋找最佳水速,繪制電主軸電機的最高溫升與冷卻水流速關系如圖 5.8 所示。當水速超過 2.5m/s 時,即使再增大水速最高溫升下降也并不明顯,故此電主軸電機的最佳水速(飽和水速)為

2.5m/s。

圖 5.8 水速與電機最高溫升關系

5.4 車削電主軸電機弱磁運行時的溫度場分析

5.4.1 電主軸電機弱磁時的溫度場分布

電主軸電機弱磁運行時處于去磁狀態,定子磁通減少,弱磁電流的注入使得繞組銅耗急劇增大,因此為了避免弱磁運行時溫升超過規定限度而損壞絕緣,進行溫度場分析尤為重要。表 5.5 為弱磁情況下各部分損耗值及對應的生熱率。

表 5.5 弱磁時損耗和生熱率

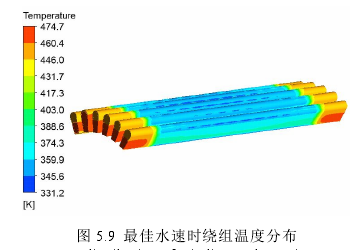

在最佳水速2.5m/s,電主軸電機弱磁時繞組及等效槽絕緣的溫度分布如圖5.9所示。可以看出端部下層的最高溫度為 474.7K,溫升更是達到 181.7K,這會嚴重破壞絕緣,故考慮采用導熱系數更高的絕緣材料。

圖 5.9 最佳水速時繞組溫度分布

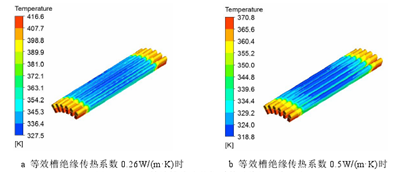

5.4.2 高導熱槽絕緣材料對溫升的影響

上小節溫度場計算時,等效槽絕緣的傳熱系數為 0.11W/(m?K),繞組和槽絕緣的溫度分布表明其不足以滿足弱磁運行時的傳熱需求,現考慮采用導熱系數更高的絕緣材料:等效傳熱系數為 0.26W/(m?K)的 F 級絕緣材料、等效傳熱系數為 0.5W/(m?K)的云母紙絕緣材料,分別計算得到繞組與槽絕緣的溫度分布如圖 5.10。

圖 5.10 不同等效槽絕緣傳熱系數時繞組溫度分布

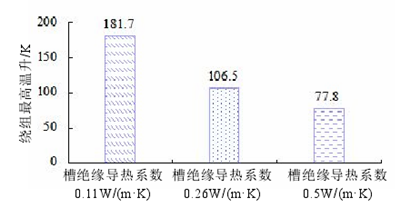

明顯看出當等效槽絕緣傳熱系數從 0.11/(m?K)變為 0.26/(m?K)又變為 0.5/(m?K)時,繞組最高溫升同時也是電機的最高溫升有顯著下降,具體對比如圖 5.11 所示。這是由于等效槽絕緣包裹著電機的最大熱源——繞組,其傳熱系數的大小直接關系到熱量是否能夠通過槽絕緣經定子鐵心和槽楔氣隙有效傳遞出去,故而等效槽絕緣傳熱系數的準確計算也至關重要。

圖 5.11 不同等效槽絕緣時溫度比較

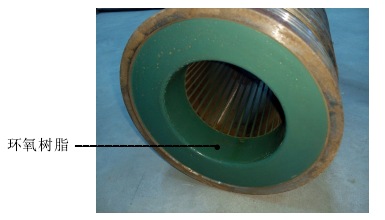

5.4.3 繞組端部環氧樹脂封裝對溫度場的影響

車削電主軸的運行是對零件精準加工的過程,溫度升高會影響加工精度,因而力求降低溫升。上一小節分析得到,采用導熱系數為 0.5/(m?K)的云母作為槽絕緣材料時,車削電主軸電機的最熱點位于端部繞組處,溫升達 77.8K。為了解決端部溫升偏高的問題,可采用端部封裝環氧樹脂的方法,這是因為環氧樹脂的導熱系數遠高于端部空氣,西門子一款 1FE1 水冷電機定子端部封裝如圖 5.12 所示。

圖 5.12 繞組端部封裝環氧樹脂示意圖

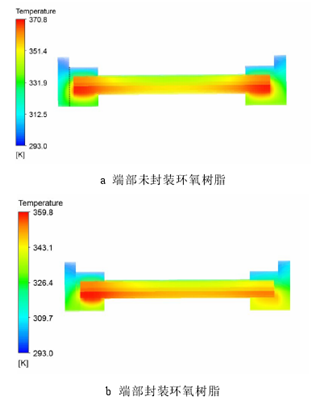

經查找得到,6286 進口高溫環氧樹脂灌封膠(Hasuncast 6286 A&B)是一種低粘度、阻燃環氧數值灌封密封化合物,能長期在 160°溫度范圍內保持堅硬,并具有良好的導熱性,這些特點使其廣泛的應用于精密組件的灌封、密封上,其導熱系數可達 4.8/(m?K),數據來源于深圳市華勝同創科技有限公司。將車削電主軸電機定子繞組端部用 6286 進口高溫環氧樹脂封裝前后的繞組、槽絕緣及其端部質的溫度分布對比如圖 5.13 所示。圖中 5.13 a 虛線左側高長方體仍為電機定子與端蓋形成的腔內空氣,虛線右側與繞組接觸部分為環氧樹脂,對稱位置類似。從圖中可以明顯看出,采用環氧樹脂時繞組端部最高溫升為 66.8K,比未采用環氧樹脂溫升 77.8K 下降了 11K。從圖中的顏色分布來看,a 中虛線中部與最高溫度的溫差為28.7K,另一側溫差為 16.4K;b 中兩端分別相差 24.6K 和 0K。導熱性能越好的介質,溫度傳遞越均勻,越接近等溫體,顯然 b 中采用環氧樹脂灌封的方式使得一端的溫差更小,溫度向外傳導更多,較 a 更接近等溫體。

圖 5.13 封裝環氧樹脂前后繞組溫度分布

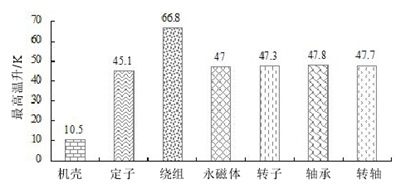

電主軸電機其余部分的最高溫升結果如圖 5.14 所示。

圖 5.14 最終方案下電機各部分溫度分布

從圖 5.14 中可看出,繞組的最高溫升為 66.8K,是絕緣能夠承受范圍內;車削加工中對軸頭要求較高,不允許超過 50K 以免影響刀具定位精度,由有限體積計算得到的軸承最高溫升為 47.8K,亦滿足要求。

5.5 本章小結

本章對所設計的電主軸電機進行了溫度場計算分析,得到結論如下:

(1)保證冷卻水處于湍流狀態的最小水速為 0.2m/s,水速增加到 2.5m/s 后溫度幾乎沒有變化,則此冷卻結構應通水速為 2.5m/s,以獲得最大供水效能。

(2)此電主軸電機在弱磁時損耗大大增加,溫升過高會損壞絕緣,故而考察了采用導熱特性優良的云母做槽絕緣時的溫升。當等效槽絕緣傳熱系數為 0.26W/(m?K)時,電機最高溫升為 106.5K,而等效槽絕緣傳熱系數為 0.5W/(m?K)時,電機最高溫升為77.8K,降低了 28.7K,更說明等效槽絕緣傳熱系數的計算對溫度場至關重要。

(3)當對繞組端部采用導熱系數 4.8W/(m?K)的 6286 進口高溫環氧樹脂灌封膠時封裝時,電機端部最高溫升為 66.8K,比未采用時降低了 10K,降低約 14%,此時端部散熱情況達到要求,說明端部封裝環氧樹脂能夠顯著降低繞組端部溫度。其余各部位溫升分別為:機殼 10.5K,定子 45.1K,永磁體 47K,轉子 47.3K,軸承 47.8K,轉軸47.7K,各部位最高溫升均在可承受范圍內。

從圖 5.14 中可看出,繞組的最高溫升為 66.8K,是絕緣能夠承受范圍內;車削加工中對軸頭要求較高,不允許超過 50K 以免影響刀具定位精度,由有限體積計算得到的軸承最高溫升為 47.8K,亦滿足要求。

第 6 章 結論

本文針對車削用電主軸永磁同步電機展開研究,根據車削電主軸電機的空間尺寸和技術指標,設計了一臺 6 極 36 槽 28k W 的車削電主軸電機,并對其電磁參數、弱磁性能、損耗及溫升進行了分析計算,本文主要工作及結論如下:

(1)結合配套機床的安裝尺寸及規定的技術指標進行設計,確定電機電磁方案。建立電機二維模型,采用 Maxwell 2D 進行仿真分析,得到空載、額定負載時的磁密磁力線分布,空載反電勢、齒槽轉矩、氣隙磁密,負載電流、輸出轉矩等,驗證了電磁方案的合理性。

(2)對電機的弱磁特性和損耗進行了較為全面的分析與計算,得到交直軸之間磁路存在交叉飽和影響后,基于場的方法求得直軸電感值,進而得到電機能達到的最高轉速為 6936.4r/min,并找到當極限電流為 100A,控制角為 81.8 度時能達到二倍弱磁速度的要求;最后采用基于 Bertotti 鐵耗分離計算模型的有限元法對定轉子鐵心損耗、永磁體渦流損耗進行計算,得到二倍弱磁時,定子鐵耗增53.1%,轉子鐵耗增加455.5%,永磁體渦流損耗增加 54.8%,但后兩者從數值來講較定子鐵耗小很多,低頻時通常可忽略不計。

(3)對 20k W 永磁同步水冷電機進行了溫度場仿真計算,給出了建立三維模型時繞組端蓋、軸承、轉軸等的等效方法,等效材料傳熱系數和散熱系數的計算,裝配間隙的處理以及基本假設和邊界條件等。用仿真結果與實驗進行對比,得到電機繞組平均溫升誤差 5%,繞組最高溫升誤差 6.7%,端蓋最高溫升 6.5%,滿足工程需求,且溫度分布趨勢與實驗結果一致,驗證了所用溫度場計算方法的準確性。

(4)確立電主軸電機為螺旋周向冷卻水道,對其溫升進行研究。得到額定時不同冷卻水流速下各部分溫升情況,找到飽和水速為 2.5m/s,針對弱磁時損耗大大增加的事實,對比了不同等效槽絕緣下的溫升情況,得到槽內絕緣材料采用導熱系數較高的云母,方能滿足散熱需求,此時電機最高溫升為繞組端部 77.8K;并采用端部封裝環氧樹脂的方法降低繞組端部溫升,當采用導熱系數 4.8W/(m.K)的 6286 進口高溫環氧樹脂灌封膠時,繞組端部最高溫升為 66.8K,降低約 14%,其余部位的溫升為:機殼 10.5K,定子 45.1K,永磁體 47K,轉子 47.3K,軸承 47.8K,轉軸 47.7K,各部位最高溫升均在可承受范圍內。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多