基于海德漢平臺的大型螺旋錐齒輪專用機床加工軟件設計(下)

2017-6-15 來源:沈陽工業大學 作者:衣晨

第 4 章 GCMT2500 螺旋錐齒輪專用加工軟件設計

4.1 軟件總體框架設計

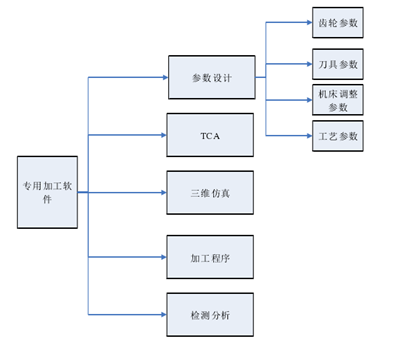

根據 GCMT2500 設備的實際加工需求,設計了一款可以滿足使用需求的配套加工軟件。軟件以人機界面的形式具體呈現出來。其功能需求主要分為五個部分(五大模塊)。即參數設計,TCA 分析,三維仿真,加工程序,檢測分析五部分功能。如圖4.1 為軟件的設計框架。

圖 4.1 軟件主體結構

(1)參數設計:為完成相關參數的計算與確定為生成加工程序做準備。初始階段要求操作人員根據圖紙輸入各項基本參數,通過相應計算模塊得到其他對應數據。涉及的參數主要為齒輪設計參數、刀具參數、機床調整參數、工藝參數等。

(2)TCA:為參數設計提供設計數據優化調整功能。TCA 為齒輪接觸分析數值計算,通過計算準確反映當前設計參數生成出的錐齒輪嚙合情況,對控制參數進行優化調整以達到理想的嚙合狀態。其中提供參考參數縮短了參數調整時間提高了加工效率。

(3)三維仿真:模擬給定加工參數的三維模型。在齒輪相關參數設計完成后,建立齒輪的三維仿真模型有助于直觀地觀察。

(4)加工程序:主要作用是利用參數設計模塊與 TCA 模塊綜合計算優化后得到最后加工參數生成相應的加工程序代碼。

(5)檢測分析:利用海德漢提供的測量模塊,通過軟件調用實現工件加工完成后的精度檢測指導實際生產。

4.2 人機界面設計

人機界面作為軟件設計的具體體現有著重要的地位。其中畫面的編程設計尤為重要。而畫面編程設計涉及人因工程學、畫面設計的原則、畫面設計評價三個方面。

(1)人機工程學

設計畫面的理論基礎為人機工程學,通過研究使用對象即人的特點,實現人機工作任務的合理分配,采用最優分配原則,由機器承擔最多最復雜的非重要工作,由人負責最少的工作任務,并發揮人在整個系統中的主觀能動性。

(2)畫面設計的原則

畫面設計的原則以構建的最佳組合、畫面的整體分析與規范、錯誤分析處理等為標準。

(3)畫面設計的評價

設計評價要求在界面系統構建前期著手,以便及早發現并處理設計缺陷。設計評價的主要方面為:適應性、高效性、易學性、用戶友好性、用戶的滿意程度[48]等。

根據螺旋錐齒輪的設計加工要求,使用 Python 語言對螺旋錐齒輪加工軟件的人機界面程序進行編制。圖 4.2 為軟件運行主界面。通過界面提供的界面按鍵,可以進入不同的功能界面。水平按鍵中參數設計按鍵可以進入各自的參數設計界面,TCA 按鍵進入后可進行參數調整。三維仿真按鍵可進行工件的三維模擬。在參數確定無誤后通過程序生成按鍵可生成相應的加工程序。豎直按鍵中的上半部分的退出系統按鍵可以進行系統的退出,保存按鍵和文件管理按鍵進行相應的數據保存和文件管理。

圖 4.2 軟件人機界面圖

4.3 參數設計模塊

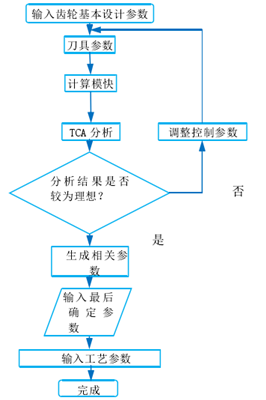

參數設計部分主要為對相關加工參數進行設計。涉及參數的輸入與調用相關計算模塊及相關參數的優化調整。參數調整過程如圖 4.3 所示。

圖 4.3 加工參數生成過程

參數設計主要由齒輪參數,刀具參數,機床調整參數,工藝參數三部分。

1)齒輪設計參數:(可參考論文的第二章內容)包括齒制,齒數,壓力角,齒寬,軸交角,旋向,傳動比等,輸入基本參數后調用軟件內部計算模塊計算其他相關參數。

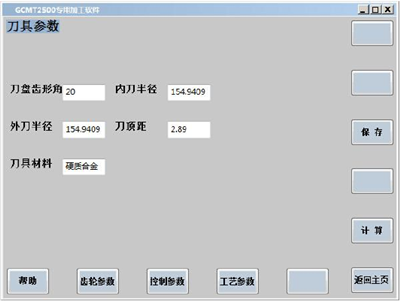

2)刀具參數:刀盤齒形角,刀盤半徑,刀頂距,刀尖直徑。刀具參數由齒輪基本設計參數根據選擇和一定的設計方法經計算模塊計算得出,后根據計算值查表或圓整所得。使用時還需根據加工材料的特點選擇合適的刀具材料。

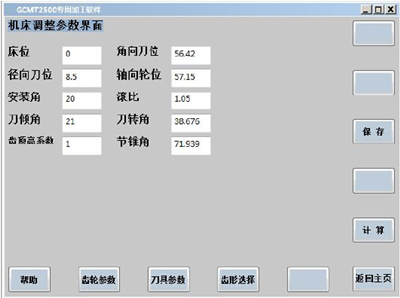

3)機床調整參數:包括床位,刀位,軸向輪位,垂直輪位,輪胚安裝角等。機床調整參數是由齒輪基本設計參數計算求得,TCA 優化參數的過程主要為調整機床調整參數從而得到理想的嚙合曲線。

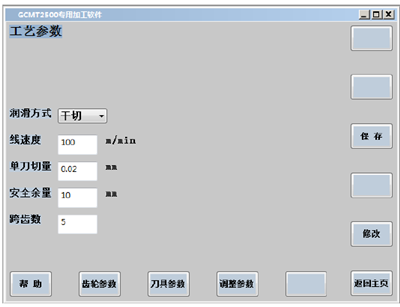

4)工藝參數:潤滑方式,主軸轉速,切削量,跨齒數,安全余量等。確定原則可由經驗和查表所得。

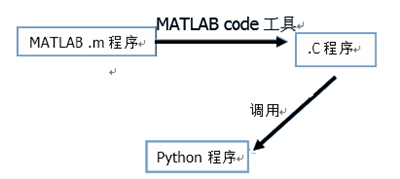

計算過程涉及到大量的公式及運算,就 Python 語言而言其主要的優勢不體現在計算方面,Python 的數值運算模塊少運運行速度較 C/C++慢,故要采用專用的數值計算軟件 MATLAB 來實現輔助的計算過程。

如圖 4.4 所示編寫 調試成功.m 文件后 ,在 MATLAB 中使用 APPS 中的MATALB.Coder 工具將.m 文件轉換為可以脫離 MATLAB 運行環境單獨運行可以被Python 直接調用的.C 文件。

圖 4.4 計算程序轉換

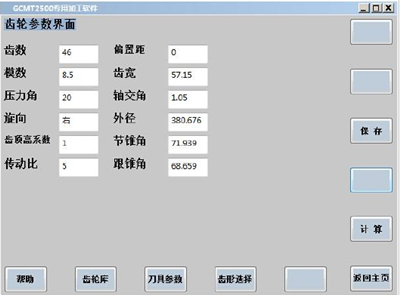

如圖 4.5、4.6、4.7、4.8 所示為參數設計部分具體實現。

圖 4.5 齒輪參數界面

齒輪參數界面中以齒數、傳動比、壓力角、偏置距、軸交角為基本設計參數,在基本參數確定后通過計算按鈕計算求得其他齒輪參數,幫助按鈕可進入幫助文件選擇需要的幫助文檔。部分參數可根據實際需求選擇。

圖 4.6 刀具參數界面

4.7 機床調整參數界面

機床調整參數界面中的參數也是有齒輪參數經計算模塊得出可以通過水平按鍵來調整其他相關參數。

4.8 工藝參數界面

工藝參數通過工藝參數按鍵直接進入,主要控制量為切削的線速度與單刀切量參數選擇原則可根據切削手冊來確定。

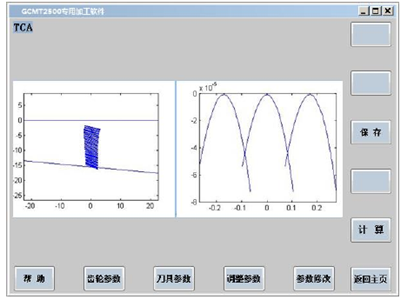

4.4 TCA 模塊

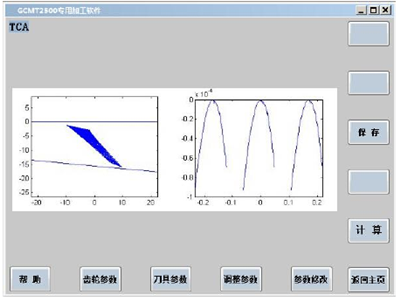

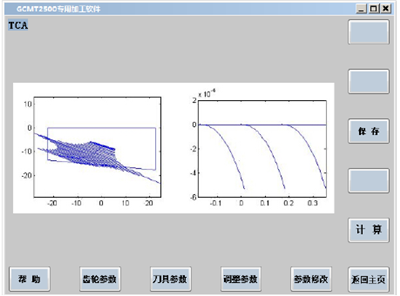

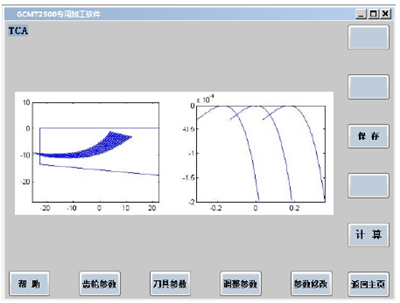

TCA 為以數值分析為手段結合齒輪嚙合原理在未完成加工的實際情況下對確定參數的螺旋錐齒輪副進行嚙合分析。該計算工具可以準確的反應出嚙合區域的實際接觸狀況,通過調整相關參數,得出不同的嚙合接觸狀態分析,以確定最優的參數組。論文中的 TCA 計算程序參考自同課題組的萬長龍與明希君同學的論文工作內容。理想齒面接觸如圖 4.9 所示,其中為接觸軌跡與傳動誤差圖。接觸軌跡是一條近似與齒根線垂直的直線,每個接觸橢圓的長軸大致相等,并有相同的方向,傳動誤差曲線能夠

圖 4.9 理想齒輪傳動

第一次得出的 TCA 結果總是有各種缺陷,需要不斷改變小輪控制參數來進行修正。下面介紹一些常見的不良接觸處在TCA結果中的表現。

對角接觸,接觸軌跡線與齒根線不垂直是其主要特征。接觸軌跡往右傾斜是外對角接觸,如圖 4.10 所示;往左傾斜是內對角接觸。相關研究和實踐經驗表明,調整小輪產形輪錐距可以有效修正對角接觸。

圖 4.10 對角接觸

菱形接觸,如圖 1.41 所示齒輪中部接觸區每個瞬時橢圓的長軸大小不一致是其主要特征,且接觸區常常是對角接觸。調整小輪齒形角可以改善齒面接觸區域。

圖 4.11 菱形接觸

魚尾形接觸,接觸軌跡是彎曲是其主要特征,接觸軌跡彎曲的方向多樣。如圖4.12 所示,列出了兩種比較典型彎曲形式。相關研究表明,魚尾形接觸受多種小輪控制參數影響,其中垂直輪位修正量、二階變性系數、小輪產形輪節錐角對 TCA 分析影響較大。

圖 4.12 魚尾形接觸

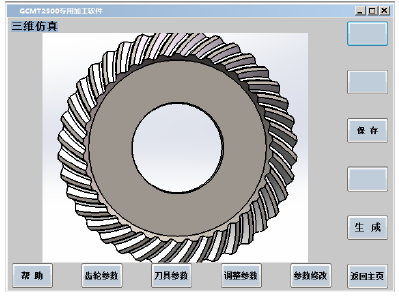

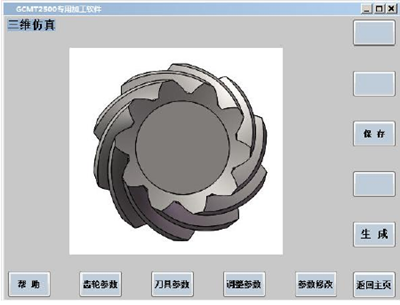

4.5 齒輪實體三維仿真模塊

螺旋錐齒輪參數確定后無法看到實際的齒輪模型,因此添加了三維仿真模塊。原理上的實現過程:使用圖形生成程序進行參數化建模,具體參數為設計模塊與 TCA分析后所得,生成齒輪模型并保存為圖形文件后直接調用圖形文件到界面窗口,模塊具體實現過程本文不做討論。如圖 4.13、圖 4.14 為齒輪仿真效果:

圖 4.13 大齒輪仿真效果圖

圖 4.14 小齒輪仿真效果圖

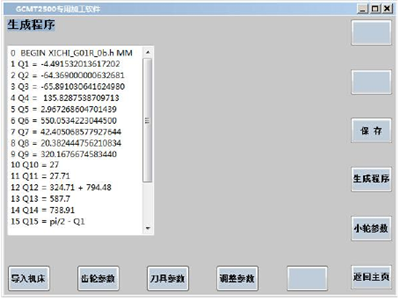

4.6 加工程序模塊

加工程序模塊在參數設計、TCA 分析與三維仿真模塊確定參數后生成對應的加工程序代碼。以下為部分模塊程序。

fid = fopen('F:\XICHI_G01R_0b.h','wt')

Q1 = -4.491532013617202

Q2 = -64.369000000632681

Q3 = -65.891030641624980

Q4 = 135.8287538709713

Q5 = 2.967268604701439

Q6 = 550.0534223044500

Q7 = 42.405068577927644

Q8 = 20.382444756210834

Q9 = 320.1676674583440

Q10 = 27

Q11 = 27.71

Q12 = 324.71 + 794.48

Q13 = 587.7

Q14 = 738.91

Q15 = pi/2 - Q1

Q16 =10 % 安全余量

Q18 =5 % 加工分齒數

Q19 = 0 % 起始加工齒數

Q50 = 2 * pi * Q18 / Q10 % 分齒角度

Q51 = Q19 * Q50 + 0.15*pi/180 - 0*pi/180 % 加工起始角位置

Q51 = Q19 * Q50 + 0.05*pi/180 - 0*pi/180 % 加工起始角位置

Q54 = Q4 + Q11 + Q16

Q55 = Q11 + Q16 % 齒深

+安全余量

......

Q21 = Q21 + ( Q14 * cos ( Q1 ) - Q14 * cos ( Q32 ) ) % 刀傾刀轉

Q22 = Q22 - ( Q14 * sin ( Q1 ) - Q14 * sin ( Q32 ) ) % 刀傾刀轉

......

Q21 = Q21 - Q59*cos(Q32)

......

A = ['L Y' num2str(Q21) ' Z' num2str(Q22) ' F1000' char(13) char(10)] fwrite(fid,A,'*char') %L M25 %END PGM xichi_G01b MM

A = ['L M25' char(13) char(10)] fwrite(fid,A,'*char')

A = ['END PGM xichi_G01 MM' char(13) char(10)] fwrite(fid,A,'*char')

fclose(fid) 模塊程序中涉及所有的加工參數,通過生成程序按鈕生成加工程序代碼。如圖4.15 為加工程序界面。根據按鍵功能可進行參數修改,修改后重新生成程序,通過保存按鈕將加工程序保存到制定位置。

圖4.15 程序界面

4.7 加工實例

本文設計的 GCMT2500 專用加工軟件可以實現格里森齒制和擺線齒制兩種齒制齒輪加工。在軟件內部嵌入不同種類的計算程時可實現包括成型法、滾切法、雙刀面發等多種加工程序。下面,以格里森弧齒大齒輪成型法加工為例,說明錐齒輪加工的一般流程。圖 4.16 為實際加工圖。

圖 4.16 螺旋錐齒輪加工

實際的加工過程包括前期準備,設備調試,生成代碼,加工,檢測等幾部分。具體工作內容如下:

(1)工件的找正與安裝

操作機床保證 B 軸與 C 軸中心線重合,將工件置于工作臺后使用千分表在指定位置找正:將表底座吸附于動力軸上使指針與大輪內圈接觸(如圖 5.2 所示),轉動工作臺并不斷調整工件位置使表指針最后跳動誤差在 0.02mm~0.003mm,即可保證工件的中心位于工作臺即 C 軸中心上。

(2)刀具的安裝與對刀

在 B 軸動力頭刀盤安裝調整結束后,配合使用刀具與刀墊的同時使用千分表測量刀具的參數,如刀傾角、刀具直徑等保證相關尺寸精度和安裝穩定性,控制相關誤差在 0.02mm~0.03mm。

(3)設備檢查

對設備的各部分進行核查。主軸冷卻是否正常運行,潤滑部分氣泵氣壓是否達到要求,電器柜風冷運行是否正常,保證車間內恒溫空調正常工作等。

(4)加工代碼生成

在開發軟件中依次輸入,齒輪參數,刀具參數,工藝參數等加工參數,TCA 分析優化后生成加工程序導入機床,加工程序即可存入設備。

(5)加工運行

參數和相關程序確認無誤后即可開始加工,加工可進行調整試切,確認各方面無誤后即可進行連續加工。加工效果與成品如圖 4.17 所示。

圖 4.17 加工效果與成品

4.8 本章小結

本章對研究對 GCMT2500 加工軟件的整體結構進行了構建,提出了滿足加工生成的模塊化設計。其中包括參數設計、TCA 分析、三維仿真、加工程序、檢測分析等幾大模塊并對主要模塊進行了詳細的說明。最后,通過格里森制弧齒大齒輪加工對軟件進行了加工測試,加工效果良好,基本達到了預期的設計要求使軟件的功能得到驗證。

第 5 章 總結與展望

5.1 總結

GCMT2500 數控螺旋錐齒輪復合加工機床是目前世界上最大的數控螺旋錐齒輪加工機床,本文研究工作對 GCMT2500 機床的系統功能實現起到重要的支撐作用,對于開發基于 HEIDENHAIN 數控系統平臺的其他機床專用軟件系統也具有借鑒意義。論文完成的主要工作和結論如下:

(1)研究了螺旋錐齒輪的幾何參數、機床調整參數和加工工藝參數的設計計算和加工方法選取確定。

(2)研究了 GCMT2500 螺旋錐齒輪復合數控加工機床的系統運動控制參數優化問題,對各軸控制參數進行了優化調整,參數通過參數優化改善了齒輪加工的表面質量。

(3)完成了 GCMT2500 機床專用軟件系統的主體功能結構設計,使用 Python 高級編程語言,在海德漢 i TNC530 數控系統平臺的開發環境中,實現了專用軟件系統嵌入設計和人機界面程序設計。

(4)完成齒輪參數設計模塊、TCA 模塊的基本功能程序設計,完成了程序設計模塊和系統仿真模塊的部分功能程序設計,達到了 GCMT2500 加工軟件系統的加工基礎要求。

5.2 展望

本課題的前期工作基本達到了以螺旋錐齒輪加工為主要目的的預期要求,由于時間關系和開發條件和問題復雜程度等諸多因素,研究工作還有許多需要改進的地方。綜合考慮,我認為應在以下幾個方面加強開發研究:

(1)繼續完善軟件功能結構設計,完善人機界面設計,使得軟件功能結構更合理,操作使用更友好、方便。

(2)為了適應實際的加工要求,應該進一步強化齒輪參數設計模塊,不斷補充和增加不同類型、不同加工方法的螺旋錐齒輪設計加工程序。

(3)齒輪的仿真部分與檢測部分尚未在設備上完全實現,需要繼續研究開發以進一步完善軟件功能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多