摘要:本文通過對16V280ZJ柴油機凸輪軸的材料及加工性能進行分析,對加工方式、刀具及加工參數進行優化,解決了20Cr材料深孔加工的難題。

16V280ZJ柴油機凸輪軸深孔加工一直是某公司的加工難點,原加工工藝方式是通過麻花鉆啄鉆方法加工,工件是通過兩次裝夾,從兩頭兩次鉆削加工,把孔加工完畢,此加工工藝方法不但加工效率低,而且孔的表面質量及兩端孔的同軸度不好,凸輪軸深孔在中間交接的地方一般錯開2~5mm。凸輪軸生產線上有兩臺深孔鉆床,為什么以前不用專門

的深孔加工設備加工?主要原因是16V280ZJ柴油機凸輪軸的材料是20Cr,材料軟、不易斷屑,經過二十多年的研究和摸索,也沒有真正解決20Cr的加工難題。

2007年,凸輪軸生產線上采購了一臺T2120深孔加工設備來加工GE凸輪軸和280系列凸輪軸,當時設備廠家花費了九牛二虎之力也沒有解決280凸輪軸深孔鉆的難題,此設備也因此中斷了最終驗收。

配件一車間凸輪軸生產線上一共有三臺設備來加工凸輪軸的深孔,一臺是臥式車床改造的是麻花鉆鉆削設備;一臺是車床改造的噴吸鉆深孔加工設備;一臺是專用的T2120、BTA鉆削方法16V280ZJ柴油機凸輪軸深孔加工的深孔加工設備。其中車床改造的麻花鉆深孔加工設備狀態十分差,跑、冒、滴、漏嚴重,設備一直處于超齡服役狀態。為了提高280凸輪軸深孔加工效率、質量,淘汰超齡服役車床改造的麻花鉆深孔加工設備,對凸輪軸深孔加工工藝進行研究攻關。

1. 加工方式的確定

凸輪軸生產線上兩臺專用的深孔加工設備,一臺是用來加工240系列凸輪軸的噴吸鉆,一臺是用來加工GE凸輪軸的BTA鉆,要淘汰超齡服役車床改造的麻花鉆深孔加工設備, 280系列凸輪軸只能在噴吸鉆或BTA鉆上加工。由于噴吸鉆是自己改造的,主軸功率、轉速,切削液的壓力和流量難以滿足20Cr材料的深孔加工,更為關鍵的是噴吸鉆的鉆桿

是采用雙桿形式,其中用來排屑的內桿直徑比BTA鉆的單桿直徑要小許多,斷屑的難度就更大。經過對兩臺設備的相關參數進行比較,最后確定在BTA鉆上進行加工280系列凸輪軸。

2. 加工參數的確定

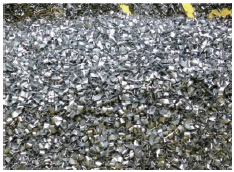

刀具采用可轉位單桿B TA鉆,這樣不但可以提高試驗的靈活性,也可以降低刀具的使用成本。經過多次工藝試驗,最終確定刀片為斷屑槽稍大的C形槽,后角為11°,中心刀片的后角為17°左右,主軸轉速n=98r/min,進給速度f=30mm/min,開啟一只液壓泵,在這種情況下,斷屑效果最好。正常加工采用開啟一只液壓泵,在鉆桿堵塞時,手動把切屑去除后,在刀具切削之前,開啟兩只液壓泵,或間斷的開啟一只、兩只液壓泵,把堵塞在鉆桿里的切屑沖刷出來。圖1所示是優化參數后,加工所得的切屑,圖2所示是優化參數前所得的切屑。由圖1、圖2可知,優化參數后的斷屑效果是可以滿足20Cr加工要求的,優化參數前的切屑是根本不能滿足BTA內排屑要求的。

圖1 優化參數后的切屑

圖2 優化參數前的切屑

3. 效果比較

采用BTA鉆鉆削加工的深孔表面質量遠遠比采用麻花鉆加工的深孔要好,如圖3、圖4 所示,BTA鉆加工的深孔表面粗糙度值基本上在3.2μm左右,而麻花鉆加工的深孔表面粗糙度值很難達到Ra=25μm,因為麻花鉆采用啄鉆的方式進行排屑,且切屑較長,在一次又一次的排屑過程中,切屑會拉傷孔內壁。BTA鉆削加工是采用一次裝夾,鉆通加工,孔的直線度相比以前兩次裝夾、兩端加工鉆通的工藝要提高許多,孔不存在交錯的情況。凸輪軸深孔是為凸輪軸軸瓦提供潤滑油的,其表面如果不光滑則清洗非常困難,清潔就很難達到要求。

以前采用麻花鉆加工16V280ZJ柴油凸輪軸需要兩次裝夾,鉆削一節右4凸輪軸的加工時間就要90min左右,而現在運用BTA鉆削加工,加工一節右4凸輪軸需要28min左右,加工效率大大提高。

圖3 BTA鉆削的深孔

圖4 麻花鉆鉆削的深孔

4. 結語

目前配件一車間已應用BTA鉆削加工280系列凸輪軸60多節,加工效果達到了項目預期的目標,但還有提高的空間。由圖1可知,現在BTA加工所得的切屑滿足BTA鉆內排屑的要求,但其顏色是20Cr本體的顏色,不是紫色或褐色,這是因為20Cr材料太軟,280系列凸輪軸在滲碳后,心部的硬度在120HBW左右。如能從熱處理方面著手,提高凸輪軸基體材料,或滲碳后心部的硬度在200HBW左右,則其斷屑的效果更好,而且可以通過提高切削速度和進給速度來提高加工效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com